I en verden af plastforarbejdning og genanvendelse er plast granulator er et hjørnestensudstyr. Uanset om du beskæftiger dig med produktionsskrot, kasserede dele eller post-consumer affald, er effektiv reduktion af plastikstørrelsen afgørende for genbrug, oparbejdning eller bortskaffelse. Det er dog ikke alle granulatorer, der er skabt lige. Valg af forkert maskinen kan føre til ineffektivitet, dårlig genslibningskvalitet, overdreven nedetid og i sidste ende et lavere investeringsafkast (ROI).

Som eksperter i at optimere processer forstår vi, at det er afgørende at træffe det rigtige udstyrsvalg. Denne guide dykker ned i nøglefaktorer at overveje, når du vælger en plastgranulator, hvilket sikrer, at du investerer i en maskine, der passer perfekt til dine operationelle behov og forbedrer din bundlinje.

Forstå dine behov: Grundlaget for udvælgelse

Før du dykker ned i maskinspecifikationerne, skal du tage et skridt tilbage og klart definere dine krav. Spørg dig selv:

- Hvilke specifikke plasttyper vil du granulere? (f.eks. PET, HDPE, LDPE, PP, ABS, PC, Nylon? Film, stiv, blød?)

- Hvad er formen og størrelsen af inputmaterialet? (f.eks. små løbere, store udrensninger, flasker, filmruller, voluminøse dele?)

- Hvad er den nødvendige gennemstrømning? (Hvor mange pund eller kilo i timen skal du behandle?)

- Hvad er den ønskede output-partikelstørrelse (omslibning)? (Behøver det at være meget ensartet for øjeblikkelig genbrug, eller er en variation acceptabel?)

- Hvordan vil granulatoren passe ind i din eksisterende arbejdsgang? (Manuel tilførsel, transportørtilførsel, robotintegration?)

Besvarelse af disse spørgsmål giver et solidt grundlag for at evaluere potentielle granulatorer.

Nøglefaktorer for at vælge din Plastgranulator

Med dine behov defineret, lad os udforske de kritiske tekniske og operationelle faktorer:

1. Materialeegenskaber og anvendelse

Dette er uden tvivl den mest afgørende faktor. Forskellige plasttyper opfører sig forskelligt:

- Hårdt/skørt plastik (f.eks. akryl, polystyren): Har tendens til at gå i stykker. Kræver robuste skærekamre og drager ofte fordel af skærevirkninger med høj forskydning (såsom V-cut eller saks-cut rotorer).

- Blød/fleksibel plast (f.eks. LDPE-film, TPE): Kan vikle rundt om rotorer eller være svære at skære rent. Kræver ofte specialiserede rotorer (nogle gange åbne rotorer) og skarpe knive med bestemte vinkler. Filmapplikationer kan have brug for specifikke fodringssystemer.

- Slibende/fyldt plast (f.eks. glasfyldt nylon): Forårsager stort slid på knive og kamre. Kræv hærdede komponenter og let adgang til kniven for hyppige ændringer eller slibning.

Indsigt: Forkert tilpasning af granulatoren til materialet fører til dårlig genslibning, papirstop og for tidligt slid. Diskuter altid dine specifikke materialer med potentielle leverandører.

2. Gennemløbskrav

Din påkrævede behandlingshastighed (lbs/time eller kg/time) påvirker direkte størrelsen og kraften af den nødvendige granulator. Overvej ikke kun dine nuværende behov; tænke på potentiel fremtidig vækst.

Indsigt: Underdimensionering fører til flaskehalse. Overdimensionering fører til unødvendige anlægsudgifter og potentielt højere energiforbrug pr. enhed forarbejdet materiale. Sigt efter en kapacitet, der komfortabelt håndterer din spidsbelastning med lidt plads til vækst.

3. Påkrævet genslibningsstørrelse og kvalitet

Den ønskede størrelse og ensartethed af det granulerede materiale (genformaling) afhænger af dets næste anvendelse. Direkte genbrug sammen med nyt materiale til støbning kræver ofte ensartede, små partikelstørrelser med minimalt fint stof (støv).

- Skærmstørrelse: Hullerne i granulatorens sigte bestemmer primært den maksimale partikelstørrelse. Mindre huller = mindre partikler, men potentielt lavere gennemløb.

- Knivopsætning og skarphed: Konsekvent skærevirkning giver mere ensartet efterslibning.

Indsigt: Konsekvent, høj kvalitet genslibe forbedrer downstream forarbejdning og endelig produktkvalitet. Angiv din nødvendige partikelstørrelsesfordeling.

4. Granulatortype: Placering betyder noget

- Beside-the-Press Granulatorer: Mindre, placeret direkte ved siden af forarbejdningsmaskiner (f.eks. sprøjtestøbere) for straks at genvinde løbere og indløb. Ideel til at minimere materialehåndtering og kontaminering.

- Centrale granulatorer: Større, kraftige maskiner designet til at håndtere skrot fra flere kilder eller store, omfangsrige dele. Tilføres typisk via transportbånd eller dumpere.

- Heavy-Duty / Shredder-Granulator-systemer: Til meget store, tykke eller udfordrende materialer. Indebærer ofte et præ-makuleringstrin før granulering.

Indsigt: Vælg den type, der bedst integreres med dit produktionslayout og skrotgenereringspunkter. Granulatorer ved siden af pressen tilbyde øjeblikkelig skrotgendannelse, mens centrale granulatorer håndtere større mængder.

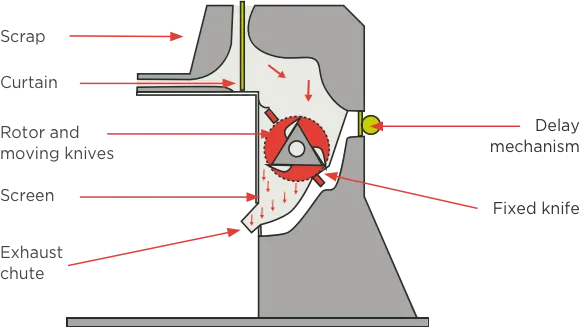

5. Skærekammer og rotordesign

Hjertet af granulatoren! Nøgledesign inkluderer:

- Åben rotor: God til varmefølsomme materialer eller voluminøse, hule dele, da det giver bedre luftstrøm og materialeindtagelse. Kan nogle gange kæmpe med film.

- Lukket (fast) rotor: Tilbyder højere inerti og styrke, velegnet til hårdere, tykkere materialer.

- Forskudt rotor: Knivene er forskudte, hvilket giver flere bid pr. omdrejning. God all-around præstation.

- V-skåret eller saksskåret rotor: Knivene er vinklede, hvilket skaber en skærehandling med høj forskydning. Fremragende til at opnå rene snit på hårdere materialer og til at producere ensartet efterslibning med færre fine partikler. Ideel til mange tekniske plasttyper.

Indsigt: De rotor design påvirker skæreeffektiviteten, genslibningskvaliteten og egnetheden til specifikke materialer markant. EN sakseskåret granulator giver ofte overlegne resultater til krævende applikationer.

6. Motorkraft og drivsystem

Hestekræfter (HK) eller Kilowatt (kW) skal være tilstrækkelige til at håndtere de hårdeste materialer og højeste gennemløbskrav uden at gå i stå. Overvej drivsystemet (f.eks. remtræk, direkte drev) for effektivitet og vedligeholdelsesimplikationer.

Indsigt: Tilstrækkelig motorkraft sikrer ensartet drift og forhindrer overbelastning eller beskadigelse af motoren.

7. Nem rengøring og vedligeholdelse

Hyppige materialeskift kræver hurtig og nem rengøring for at forhindre kontaminering. Se efter:

- Nem adgang til skærekammeret og skærmen.

- Minimale døde pletter, hvor materiale kan samle sig.

- Hurtigudløsende mekanismer til skærme og paneler.

- Simpel knivjustering og udskiftningsprocedurer.

Indsigt: Nedetid til rengøring og vedligeholdelse er dyrt. Prioriter designs, der letter hurtig ekspedition. Nem vedligeholdelse granulatorer spare tid og arbejde.

8. Sikkerhedsfunktioner

Ikke til forhandling. Sørg for, at granulatoren opfylder gældende sikkerhedsstandarder, herunder:

- Rotorlåsemekanismer.

- Sikkerhedslåse på adgangspaneler og tragte.

- Nødstop knapper.

- Passende bevogtning.

Indsigt: Operatørsikkerhed er i højsædet. Gå aldrig på kompromis med granulator sikkerhedsfunktioner.

9. Støjniveau

Granulatorer kan være støjende. Overvej lydisolerede kabinetter eller støjsvage designs, især for modeller uden for pressen, der arbejder i nærheden af personale. Tjek lokale støjregler.

Indsigt: Støjsvage granulatorer forbedre arbejdsmiljøet og hjælpe med at opfylde OSHA eller andre lovkrav.

10. Budget og Total Cost of Ownership (TCO)

Mens den oprindelige købspris er en faktor, skal du overveje TCO:

- Energiforbrug.

- Udskiftning/slibning af kniv.

- Vedligeholdelsesarbejde.

- Potentielle nedetidsomkostninger.

- Reservedele tilgængelighed og pris.

Indsigt: En billigere maskine kan koste mere i det lange løb på grund af højere driftsomkostninger eller lavere pålidelighed. Vurdere granulator TCO for en sand sammenligning.

Konklusion: Træffe en informeret beslutning

At vælge det rigtige plast granulator er en kritisk investering, der direkte påvirker din driftseffektivitet, genbrugsindsats og rentabilitet. Ved omhyggeligt at vurdere dine specifikke behov i forhold til disse nøglefaktorer - materialetype, gennemløb, genslibningskvalitet, granulatortype, rotordesign, effekt, vedligeholdelse, sikkerhed, støj og TCO - kan du vælge en maskine, der leverer pålidelig ydeevne og maksimal værdi i de kommende år.