Maskiner til pelletisering af plast spiller en afgørende rolle i at omdanne plastaffald eller -råmaterialer til små granulat, som er meget udbredt til fremstilling af sprøjtestøbte produkter, film og plader. Blandt kerneprocesserne til pelletering påvirker skæremetoden direkte granulatets ensartethed og kvalitet. Baseret på eksisterende forskning "skæremetode" består primært af tre teknikker: portalskæring, horisontal vandringenskæring og undervandsskæring. Disse metoder omfatter både pålægs- og varmskæringsteknikker.

1. Gantry skæremaskine

Gantry skæring er en koldskæring metode, der falder ind under kategorien strengpelletisering. Processen fungerer som følger:

• Ekstruderen danner plastsmelte til lange tråde.

• Disse tråde afkøles og størkner i et vandbad for at sikre formstabilitet under skæring.

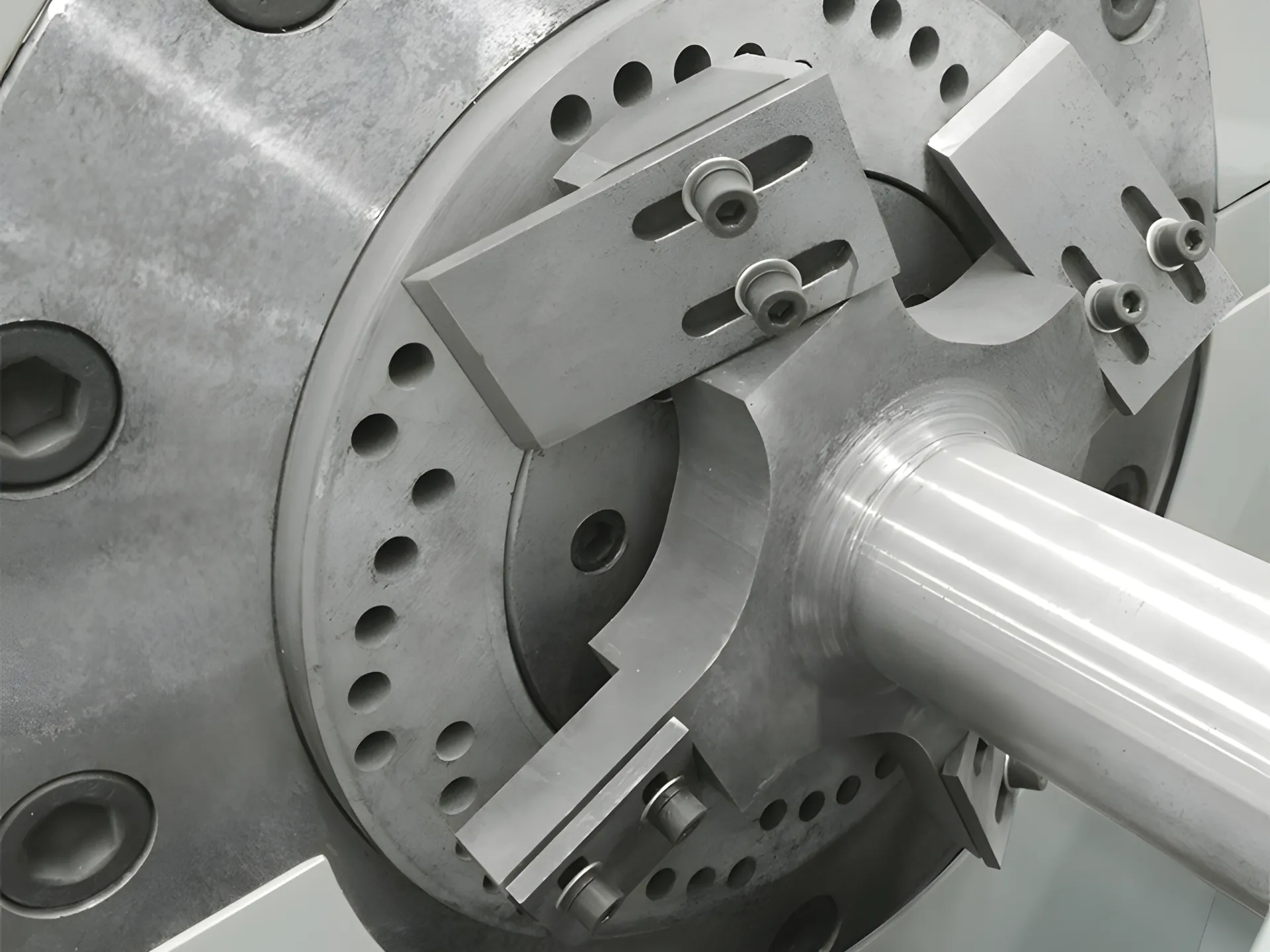

• De afkølede tråde føres ind i gantry skæremaskine, hvor skærebladene, monteret på en portalstruktur, sikrer ensartet pelletisering ved mekanisk eller pneumatisk at komprimere strengene.

Fordele:

✅ Producerer pellets med glat overflade, ideel til højpræcisionsapplikationer.

✅ Bred materialekompatibilitet, velegnet til ABS, PA, PBT, PC, PE, PET, POM, PP, PPS, PVC, SAN, herunder glasfiberforstærket og uorganisk fyldt termoplast.

Ansøgninger:

✔ Teknisk plast som f.eks ABS og PA, der kræver præcis skæring og ensartet granulatstørrelse.

✔ Velegnet til små til mellemstore enkeltskruede og dobbeltskruede ekstrudere.

2. Vandring afskæring

Horisontal vandring skæring er en varmskæring metode, klassificeret som en variant af pelletisering af ansigtet. De operationelle trin er som følger:

• Den smeltede plast ekstruderes gennem dysehovedet i tynde strømme.

• A roterende knivsæt skærer den smeltede plast ved matriceoverfladen og danner indledende granulat.

• Disse granuler drives ind i en vandret vandring, hvor det cirkulerende vand afkøler dem og fjerner overskydende varme.

Denne metode er kendt for sin nem betjening og vedligeholdelse, med en split design der letter rengøring og udskiftning af knive. I vandringsystemet ekstruderes smeltet polymer gennem en dyse og skæres af koncentriske roterende klinger, med pillerne båret ind i vandringen til afkøling, før de bliver spiralført til tørringsstadiet.

Fordele:

✅ Høj køleeffektivitet, ideel til kontinuerlig produktion.

✅ Nem vedligeholdelse, med hurtig udskiftning af knive, der minimerer nedetiden.

Ansøgninger:

✔ Anvendes ved produktion af plast til almen brug og nogle ingeniørplast.

✔ Foretrukken til prioritering af produktionslinjer nem vedligeholdelse, velegnet til standard plast, biopolymerer og smelteklæbemidler.

3. Undervandsskæring

Undervandsskæring er en anden varmskæring metode, hvor skæreprocessen foregår helt under vandet. Arbejdsgangen omfatter:

• Smeltet plast ekstruderes gennem dø hovedet direkte ind i en undervands skærekammer.

• Roterende knive skærer den smeltede plast i vandet, hvor granulatet er med det samme afkølet.

Denne metode er særligt velegnet til plastik og synkende materialer med højt smelteindeks, som f.eks PP nonwoven og smelteblæste stoffer. Undervands pelletizer (UWP) tilhører kategorien udstansning og er ideelle til håndtering høj-output og specialmaterialer.

Fordele:

✅ Ideel til tætte og synkende materialer, minimerer oxidation og nedbrydning.

✅ Fremragende køleeffektivitet, der producerer pellets af høj kvalitet.

Ansøgninger:

✔ Genbrug af PP nonwoven og smelteblæste stoffer.

✔ Velegnet til plast, der kræver minimal termisk nedbrydning, i stigende grad brugt til glasfiberforstærkede kompositter.

4. Sammenlignings- og udvælgelseskriterier

At vælge den rigtige pelletiseringsmetode kræver evaluering af flere faktorer. Nedenfor er en detaljeret sammenligning:

| Faktor | Gantry skæremaskine | Horisontal vandring skæring | Undervandsskæring |

|---|---|---|---|

| Plast type | Teknisk plast (ABS, PA) | Almindeligt plast og noget ingeniørplast | Plast med højt smelteindeks (PP nonwoven) |

| Pellet kvalitet | Glat overflade, ensartet størrelse | Jævn køling, stabil kvalitet | Minimal oxidation, høj kvalitet |

| Produktionseffektivitet | Velegnet til små til mellemstore partier, længere nedetid | Kontinuerlig produktion, høj effektivitet | Høj gennemstrømning, ideel til specielle materialer |

| Vedligeholdelsesomkostninger | Kompleks vedligeholdelse, udskiftning af knive kræver nedetid | Enkel vedligeholdelse, hurtig udskiftning af knive | Moderat vedligeholdelse, periodiske vandsystemtjek påkrævet |

| Miljøpåvirkning | Moderat vandforbrug, kræver tørring | Højt vandforbrug, men fremragende køling | Højt vandforbrug, bedre til genbrugsapplikationer |

Ved valg af skæremetode skal producenterne vurdere materialeegenskaber, produktionskrav og omkostningsbetragtninger. En af de centrale debatter er det undervandsskæring, selvom det er egnet til plast med højt smelteindeks, er det muligvis ikke ideelt til regioner med begrænsede vandressourcer på grund af dets høje vandforbrug.

5. Konklusion

Som en afgørende bestanddel af plast granulering, den skæremetode omfatter portalskæring, horisontal vandringenskæring og undervandsskæring, hver med sit forskellige applikationer. Ved at forstå fordelene og begrænsningerne ved hver tilgang kan producenterne optimere deres produktionsprocesser og opnå pelletudgang af høj kvalitet.

Med den stigende vægt på bæredygtighed, undervandsskæring og horisontal vandringenskæring forventes at se større adoption, især i genbrugssektoren.