Fejlfinding af din plastikgranulator: Løsning af almindelige blokerings- og støjproblemer

Plastgranulatorer er genbrugs- og fremstillingsindustriens arbejdsheste, der effektivt reducerer plastikskrot, affald og udrensninger til genanvendelig formaling. Men som enhver hårdtarbejdende maskine kan de støde på driftsproblemer. To af de hyppigste hovedpine er blokeringer og overdreven støj. Disse problemer standser ikke kun produktionen og reducerer effektiviteten, men kan også udgøre sikkerhedsrisici og indikere underliggende vedligeholdelsesbehov.

For ingeniører, teknisk personale og udstyrskøbere, der sigter efter jævn, effektiv og sikker drift, er det afgørende at forstå de grundlæggende årsager til disse problemer og vide, hvordan de skal løses. Lad os dykke ned i, hvordan man fejlfinder og løser disse almindelige plastgranulatorudfordringer.

Forståelse af plastgranuleringsprocessen

Før fejlfinding, lad os hurtigt opsummere, hvordan en typisk granulator fungerer. Plastmateriale føres ind i et skærekammer indeholdende roterende og stationære knive (blade). Disse knive skærer plastikken i mindre stykker, som derefter passerer gennem en skærm med specifikke hulstørrelser, der bestemmer den endelige partikelstørrelse (genslibning). Genslibningen opsamles derefter, normalt via et blæsersystem eller tyngdekrafttilførsel.

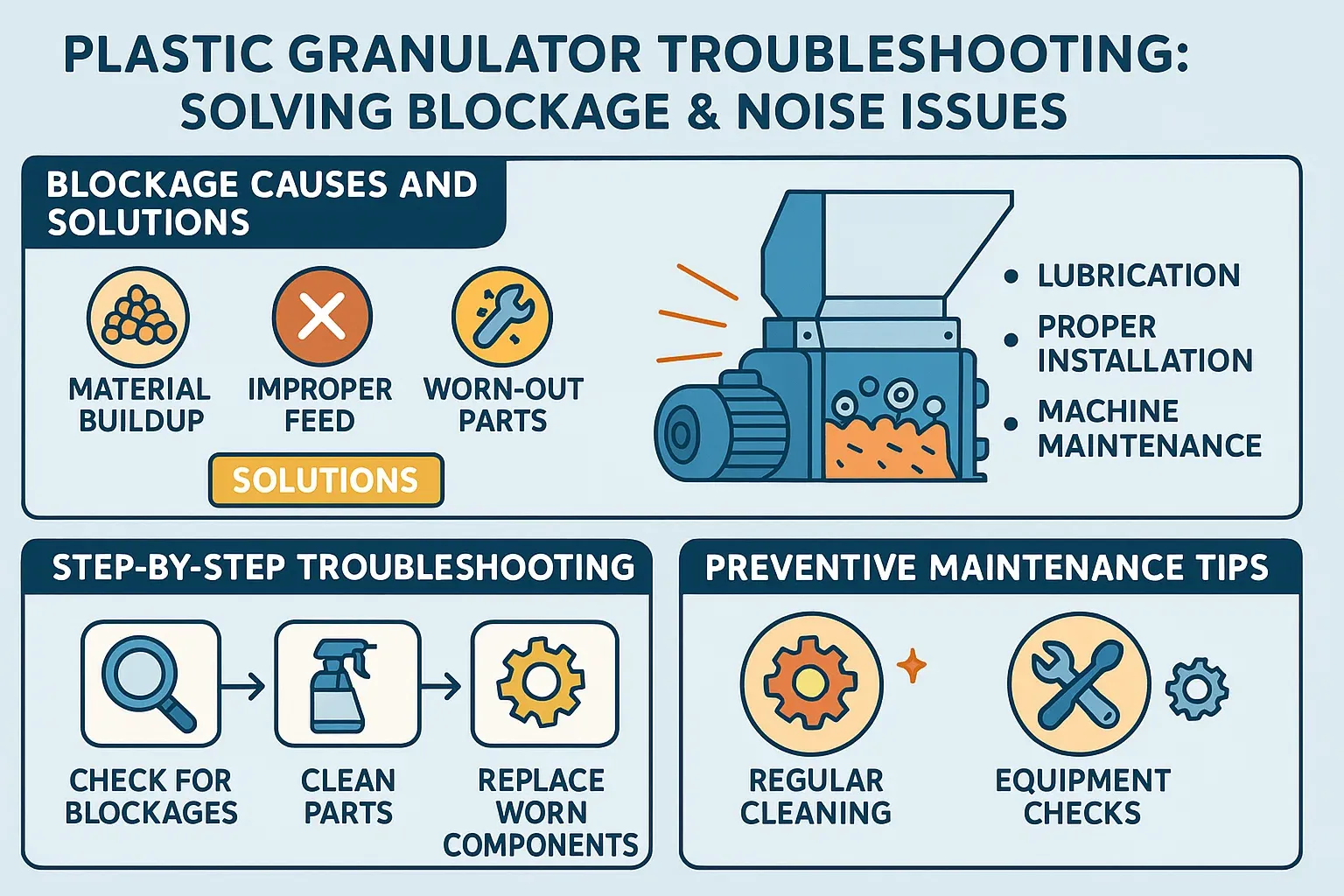

Håndtering af granulatorblokeringer: Årsager og løsninger

En blokeret granulator betyder nedetid og tabt produktivitet. Blokeringer opstår typisk i skærekammeret eller ved skærmen. Her er en oversigt over almindelige årsager, og hvordan du løser dem:

1. Overfodring

Årsag: Tilførsel af materiale ind i tragten hurtigere, end granulatoren kan behandle det. Dette overvælder skærekammeret.

Løsning:

- Træn operatørerne i korrekte tilspændingshastigheder, der er specifikke for materialet og maskinen.

- Installer et kontrolleret fodringssystem (f.eks. transportbånd med justerbar hastighed, snegleføder), hvis manuel fodring er inkonsekvent.

- Overvej granulatorer med integrerede føderuller til omfangsrige emner.

2. Sløve eller ukorrekt gappede knive

Årsag: Stumpe knive skærer ikke rent; de river og tygger plastikken. Dette kræver mere kraft, genererer varme og kan få materiale til at smelte eller vikle sig rundt om rotoren i stedet for at passere gennem skærmen. Forkerte knivspalteindstillinger fører også til ineffektiv skæring.

Løsning:

- Implementer en streng knivvedligeholdelsesplan (slibning eller udskiftning). Hyppigheden afhænger af det behandlede materiale og driftstimer.

- Sørg for, at knivene er korrekt åbne i henhold til producentens specifikationer. Brug følemålere for nøjagtighed.

- Invester i højkvalitets, holdbare knive, der passer til din specifikke anvendelse.

3. Forkert skærmstørrelse eller tilstand

Årsag: Brug af en skærm med huller for små til den ønskede gennemstrømning eller materialetype kan forårsage materialeopbygning. En beskadiget eller tilstoppet skærm (f.eks. huller blokeret af fine partikler eller smeltet plast) begrænser materialestrømmen.

Løsning:

- Vælg den passende skærmstørrelse baseret på materialetypen, påkrævet partikelstørrelse og granulatorens kapacitet. Kontakt producenten, hvis du er usikker.

- Efterse og rengør skærmen regelmæssigt. Udskift beskadigede eller slidte skærme med det samme.

- For klæbrige eller varmefølsomme materialer skal du overveje specialiserede skærmdesigns eller behandlingsteknikker (f.eks. luftkøling).

4. Materialeegenskaber

Årsag: Nogle plasttyper er i sagens natur vanskelige at granulere. Bløde, elastiske materialer (som film eller elastomerer) kan vikle sig rundt om rotoren. Varmefølsom plast (som PVC eller PET under visse forhold) kan smelte og udtværes på grund af friktionsvarme i skærekammeret. Forurenende stoffer (metal, sten, meget snavs) kan også forårsage papirstop og skader.

Løsning:

- Forbehandling: Sørg for, at materialet er så rent og tørt som muligt. Fjern forurenende stoffer før fodring. Overvej at makulere for meget store eller omfangsrige emner.

- Temperaturkontrol: For varmefølsomme materialer bør du overveje at reducere rotorhastigheden (hvis muligt), sikre skarpe knive eller bruge vandkølede eller luftkølede granulatormodeller.

- Specialiserede rotorer/knive: Nogle granulatorer tilbyder specifikke rotordesigns (f.eks. forskudt kniv, V-snit) bedre egnet til film eller andre udfordrende materialer.

5. Utilstrækkeligt evakueringssystem

Årsag: Hvis genslibningen ikke fjernes effektivt fra under skærmen (f.eks. svag blæser, tilstoppede rør, fuld opsamlingsbeholder), kan den bakke op i skærekammeret og skærmområdet.

Løsning:

- Sørg for, at blæsersystemet er tilstrækkeligt dimensioneret og fungerer korrekt.

- Efterse og rengør regelmæssigt evakueringsrør og cykloner.

- Implementer procedurer for at overvåge og tømme indsamlingsbeholdere omgående.

At dæmpe brølet: Afhjælpning af overdreven granulatorstøj

Granulatorer er i sagens natur støjende, men for høje støjniveauer kan indikere problemer, overtræde sikkerhedsbestemmelser og skabe et ubehageligt arbejdsmiljø.

1. Sløve eller ubalancerede knive

Årsag: Som nævnt kræver sløve knive mere kraft, øget vibration og støj. Ubalancerede knive (på grund af ujævnt slid, forkert installation eller beskadigelse) får rotoren til at vibrere betydeligt ved høje hastigheder.

Løsning:

- Vedligehold skarpe knive med korrekt gab.

- Sørg for, at knivene er installeret korrekt og tilspændt jævnt. Udskift knive i sæt for at opretholde balancen.

- Få rotorenheden professionelt afbalanceret, hvis vibrationer fortsætter efter knivvedligeholdelse.

2. Slidte lejer

Årsag: Rotorlejer slides over tid, hvilket fører til øget friktion, vibrationer og en tydelig slibende eller klynkende lyd.

Løsning:

- Implementer en lejesmøringsplan i henhold til producentens anbefalinger.

- Overvåg lejer for tegn på slid (støj, varme, vibrationer). Udskift slidte lejer omgående. Brug af højkvalitetslejer forlænger levetiden.

3. Løse komponenter eller forkert installation

Årsag: Vibrationer kan løsne bolte på paneler, afskærmninger, rammen eller motorophæng, hvilket fører til raslen og øget støj. Hvis granulatoren ikke er sikkert monteret på et plant, solidt fundament, kan vibrationer forstærkes.

Løsning:

- Efterse og stram al hardware regelmæssigt.

- Sørg for, at granulatoren er installeret på en plan, stabil overflade. Brug vibrationsdæmpende puder eller holdere under maskinrammen.

4. Materialetype og tilførselshastighed

Årsag: Hård, skør plast skaber generelt mere støj under granulering end blødere. At tabe store, tunge dele ned i tragten kan også forårsage betydelig stødstøj.

Løsning:

- Mens materialetypen ofte er fast, kan kontrolleret fodring hjælpe med at reducere stødstøj.

- Overvej granulatorer ved siden af pressen med borefoder til genbrug af sprue og runner, som kan være mere støjsvage end hånd- eller robotfodring af store dele.

5. Maskindesign og kabinetter

Årsag: Grundlæggende granulatordesign kan mangle støjdæmpende funktioner. Tynde metalpaneler kan nemt give genlyd.

Løsning:

- For købere: Når du vælger en ny granulator, skal du overveje modeller med indbyggede lyddæmpende funktioner (tykkere stål, isolerede paneler, lukkede skærekamre).

- For eksisterende maskiner: Eftermonter lydindkapslinger eller lyddæmpende tæpper omkring granulatoren. Sørg for tilstrækkelig ventilation, hvis du tilføjer indkapslinger.

| Funktion / tilstand | Typisk støjniveau | Potentiel løsning |

|---|---|---|

| Standard granulator | 95-110+ dB(A) | Baseline |

| Sløve knive / slidte lejer | Højere / Uregelmæssig | Vedligeholdelse (slibning/udskiftning, smøring) |

| Vibration (løse bolte) | Raslende / Højere | Spænd hardware, kontroller monteringer |

| Lyddæmpet model | 85-95 dB(A) | Angiv under køb |

| Fuld lydkabinet | < 85 dB(A) | Købsmulighed eller eftermontering |

Forebyggende vedligeholdelse: Nøglen til problemfri drift

Den mest effektive måde at håndtere blokeringer og støj på er at forhindre dem. Et robust forebyggende vedligeholdelsesprogram (PM) er afgørende.

| Frekvens | Opgave | Fokusområde |

|---|---|---|

| Daglig | Kontroller skidtkassen for fremmedlegemer | Input |

| Daglig | Lyt efter usædvanlige lyde (lejer, rotor) | Støj/vibration |

| Daglig | Tjek genslibning evakueringssystem (luftstrøm) | Produktion |

| Ugentlig | Efterse knivens skarphed og tilstand | Skæreeffektivitet |

| Ugentlig | Kontroller skærmen for skader og renhed | Outputkvalitet/flow |

| Ugentlig | Efterse kileremme for spænding og slitage | Drive System |

| Månedlig | Kontroller og spænd alle tilgængelige bolte | Vibration/Støj/Sikkerhed |

| Månedlig | Efterse lejetemperatur/støj | Rotorstøtte |

| Kvartalsvis/ Efter behov | Smør lejer (pr. producent) | Lang levetid |

| Efter behov | Slib eller udskift knive | Skæreeffektivitet |

| Efter behov | Tjek knivspalten | Skæreeffektivitet |

Valg af den rigtige granulator for at minimere problemer

For udstyrskøbere kan valg af den rigtige granulator fra starten reducere fremtidige hovedpine betydeligt:

- Matchkapacitet: Vælg en granulator, der passer til dine behov. Underdimensionerede maskiner er tilbøjelige til overfodring og blokeringer.

- Overvej materiale: Vælg en maskine med skærekammergeometri, knivtype (f.eks. V-skæring, forskudt) og skærmmuligheder, der passer til din(e) specifikke plast(er).

- Nem vedligeholdelse: Se efter designs, der giver nem adgang til skærekammeret, knivene og skærmen til rengøring og vedligeholdelse. Værktøjsfri adgang er et væsentligt plus.

- Robust konstruktion: Kraftig konstruktion minimerer vibrationer og støj.

- Støjreduktionsmuligheder: Spørg om indbygget lydisolering eller valgfri lydindkapsling, især hvis du placerer granulatoren i nærheden af arbejdsstationer.

- Sikkerhedsfunktioner: Sørg for, at maskinen opfylder gældende sikkerhedsstandarder (f.eks. rotorlåse, sikkerhedslåse).

Konklusion

Blokeringer og overdreven støj i plastgranulatorer er almindelige, men ofte forebyggelige problemer. Ved at forstå de grundlæggende årsager – fra sløve knive og forkert fodring til slidte lejer og dårlig vedligeholdelse – kan ingeniører og teknisk personale implementere effektive løsninger. Regelmæssig forebyggende vedligeholdelse er altafgørende for at sikre ensartet ydeevne, maksimere oppetid, opretholde genslibningskvalitet og sikre et mere sikkert arbejdsmiljø.

For købere vil overvejelse af disse potentielle problemer under udvælgelsesprocessen og investering i funktioner designet til holdbarhed, nem vedligeholdelse og støjreduktion betale sig udbytte i det lange løb gennem øget effektivitet og reducerede driftsomkostninger. En velholdt, korrekt betjent granulator er et værdifuldt aktiv; at holde det kørende er nøglen til succes inden for plastforarbejdning og genbrug.