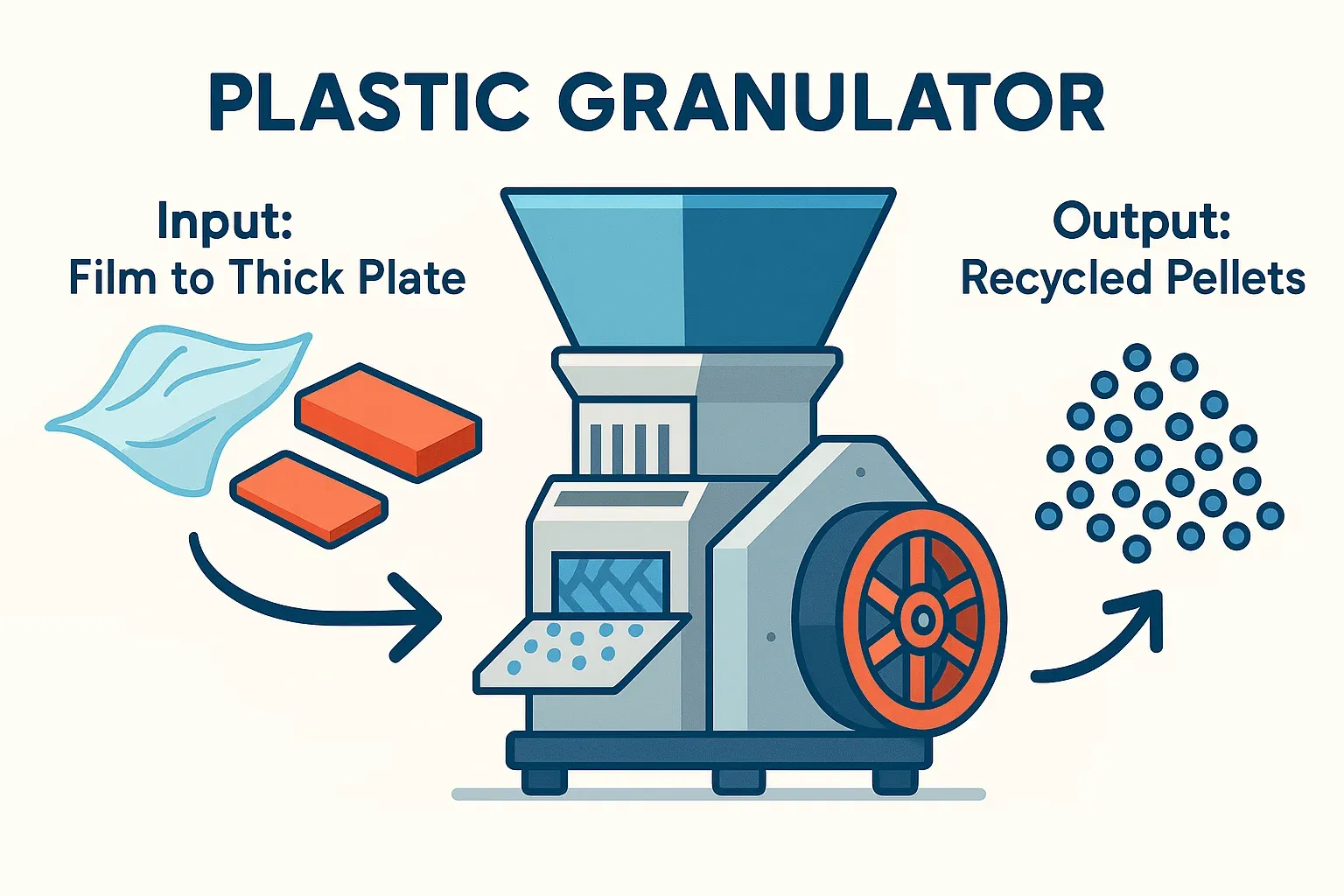

Alsidig størrelsesreduktion: Plastgranulatorapplikationer fra tynde film til tykke plader

Det globale fremstød for bæredygtighed og en cirkulær økonomi har placeret plastgenanvendelse i spidsen for industriel innovation. Efterhånden som miljøhensyn stiger, og reglerne strammer, stiger efterspørgslen efter effektive genbrugsløsninger. Markedsprognoser forudser betydelig vækst for plastgenbrugsudstyr, med sammensatte årlige vækstrater (CAGR) estimeret mellem 4.5% og 6.4% globalt gennem begyndelsen af 2030'erne. Centralt for denne voksende industri er plast granulator, et vigtigt stykke maskineri til behandling af forskellige plastaffaldsstrømme.

For købere af industrielt udstyr, ingeniører og teknikere, der er involveret i plastforarbejdning eller genanvendelse, er det afgørende at forstå granulatorernes muligheder og anvendelser. Disse maskiner er ikke one-size-fits-all; deres design og konfiguration bestemmer deres effektivitet i håndtering af alt fra spinkle emballagefilm til tykke, stive industrielle plader. Denne artikel udforsker de vidtspændende anvendelsesområder for plastgranulatorer, fremhæver deres alsidighed og giver indsigt i at vælge det rigtige udstyr til dine behov.

Hvad er en plastgranulator?

I sin kerne er en plastgranulator en størrelsesreduktionsmaskine. Dens primære funktion er at nedbryde store eller voluminøse plastikgenstande, skrot eller affald til mindre partikler af ensartet størrelse, ofte kaldet "genmaling" eller "granulat". Denne proces involverer typisk:

- Fodring: Plastaffald føres ind i granulatoren gennem en fødetragt.

- Skæring: Inde i skærekammeret arbejder roterende knive mod stationære sengeknive for at skære, skære og knække plastmaterialet.

- Screening: En skærm med specifikke hulstørrelser er placeret under skærekammeret. Kun partikler, der er små nok til at passere gennem skærmen, forlader maskinen.

- Produktion: Det resulterende granulat indsamles, klar til næste fase af genbrug (som vask, tørring eller pelletisering) eller direkte genbrug i fremstillingsprocesser.

Omfattende applikationer: Håndtering af forskellige plastikformer

Moderne plastgranulatorer er konstrueret til at håndtere et stort spektrum af plastmaterialer og -former. Deres tilpasningsevne er nøglen til effektive genbrugsoperationer. Lad os undersøge, hvordan de tackler forskellige typer plastaffald:

Behandling af tynde film og fleksibel plast

- Eksempler: LDPE/LLDPE emballagefilm, landbrugsfilm, PP-vævede poser, fleksible PVC-plader.

- Udfordringer: Disse materialer er lette, kan let vikle sig rundt om rotorer, kan forårsage fodringsproblemer på grund af lav bulkdensitet og kræver et rent snit for at undgå fine partikler eller smeltning.

- Granulatorløsninger:

- Skærehandling: En sakslignende skærehandling med høj forskydning opnået gennem præcise knivvinkler og rotordesign foretrækkes. Padleblade eller specielt vinklede rotorknive er ofte effektive.

- Rotor design: Åbne rotorer kan nogle gange hjælpe, men specialiserede designs, der forhindrer filmindpakning, er afgørende. Forskudte knivmønstre kan fordele skærebelastningen.

- Fodring: Tangentielle tilførselsskærekamre hjælper med at lede materialet effektivt ind i knivene. Roll-feed-systemer er specielt designet til kontinuerlig filmgranulering direkte fra ruller.

- Evakuering: Korrekte luftevakueringssystemer kan hjælpe med at transportere letvægts genslibning væk fra skærekammeret effektivt.

Granulering af stiv plast og støbte dele

- Eksempler: PET-flasker, HDPE-beholdere, sprøjtestøbte dele (ABS, PP, PS), bilkomponenter (kofangere, instrumentbrætter), PVC-rør, kasser.

- Udfordringer: Disse emner kan være omfangsrige, have varierende vægtykkelser og kræver tilstrækkelig kraft til at bryde ned effektivt.

- Granulatorløsninger:

- Skærekammer: Tangentielle skærekamre udmærker sig ved at behandle omfangsrige, hule dele ved at tillade et større "bid".

- Rotor design: Både åbne og lukkede (solide) rotorer kan anvendes afhængigt af den specifikke anvendelse og ønsket gennemløb. Robust rotor- og knivmontering er afgørende.

- Motoreffekt: Tilstrækkelige hestekræfter er nødvendige for at håndtere den indledende påvirkning og kontinuerlig bearbejdning af stive materialer uden at gå i stå.

Håndtering af tykke plader, plader og udrensninger

- Eksempler: Tykke ekstruderede plader (PC, ABS, HIPS), profiler, plasttømmer, store sprøjtestøbningsudblæsninger, løbere eller bidder.

- Udfordringer: Disse materialer er tætte, hårde og kræver betydelig skærekraft. De kan nemt stoppe understrøms eller forkert designede granulatorer.

- Granulatorløsninger:

- Konstruktion: Kraftig ramme-, rotor- og skærekammerkonstruktion er ikke til forhandling.

- Skærekammer: Straight-drop designs anbefales ofte til meget tykke materialer.15 De gør det muligt for rotorknivene at tage mindre, sekventielle "napper" i stedet for at forsøge et stort bid, der kan forårsage standsning.

- Motor og drev: Motorer med højt drejningsmoment, potentielt koblet med lavere rotorhastigheder (lavhastighedsgranulatorer), giver den nødvendige kraft til at skære gennem tætte sektioner. Træghed fra tungere svinghjul kan også hjælpe.

- Kniv design: Der kræves robuste, potentielt tykkere knive. Tandblade eller forskudte knivkonfigurationer kan hjælpe med at gribe og nedbryde hårde materialer effektivt.

| Funktionskategori | Tynd film / fleksibel | Stive/støbte dele | Tyk plade / udrensninger |

| Typiske materialer | LDPE, LLDPE, PP film, poser | PET, HDPE, PP, ABS, PVC | PC, HIPS Sheet, Udrensninger |

| Nøgleudfordringer | Indpakning, fodring, bøder | Omfang, varierende tykkelse | Hårdhed, Tæthed, Standsning |

| Skærekammer | Tangentielt, specialiseret foder | Tangentiel, åben tragt | Straight-Drop, Heavy-Duty |

| Rotor/kniv design | Sakseskåret, Anti-Wrap | Robust, åben eller lukket rotor | Slagstærk, tænder/forskudt |

| Motorisk vægt | Speed & Clean Cut | Tilstrækkelig HP til Bulk | Højt drejningsmoment, Heavy-Duty |

| Særlige funktioner | Rullefremføring, luftevakuering | Nem tragtadgang | Lavhastighedsindstilling, svinghjul |

Nøglefaktorer for at vælge den rigtige plastgranulator

At vælge den optimale granulator kræver nøje overvejelse af dine specifikke driftsbehov. Her er nøglefaktorer til at evaluere:

- Materiale egenskaber: Hvilken(e) specifikke type(r) plastik vil du behandle? Overvej hårdhed, slibeevne, form (film, stiv, omfangsrig) og maksimal størrelse/tykkelse.

- Gennemløbskrav: Hvor meget materiale skal du behandle i timen (kg/time eller lbs/time)? Dimensionér maskinen i overensstemmelse hermed for at undgå flaskehalse.

- Ønsket outputgranulatstørrelse: Hvilken partikelstørrelse kræves til dine downstream-processer? Dette bestemmer den nødvendige skærmstørrelse. Overvej også konsistenskrav.

- Skærekammer og knivdesign: Match kammergeometrien (tangential, straight-drop) og knivkonfigurationen (rotortype, bladtype, antal blade) til din primære materialetype.

- Fodringsmetode: Vil det være manuel fremføring, transportbånd, robot eller rullefremføring? Sørg for, at tragtens design er passende og sikkert.

- Operationelle overvejelser: Evaluer støjniveauer (lavhastighedsmodeller er mere støjsvage), støvgenerering (overvej støvopsamlingssystemer) og energieffektivitet.

- Sikkerhed og vedligeholdelse: Se efter væsentlige sikkerhedsfunktioner (låse, rotorlås), nem adgang til rengøring af skærme og udskiftning af knive og en generel holdbar konstruktion.

- Budget: Balancer den oprindelige købspris med langsigtede driftsomkostninger, herunder energiforbrug, vedligeholdelse og tilgængelighed af reservedele.

Konklusion: Den rigtige granulator låser op for genbrugspotentialet

Plastgranulatorer er uundværlige værktøjer i det moderne genbrugs- og fremstillingslandskab. Deres evne til effektivt at reducere størrelsen af forskellige plastikaffaldsstrømme - fra sarte tynde film til robuste tykke plader - gør dem afgørende for at genvinde materialeværdi og understøtte den cirkulære økonomi.

At vælge den rigtige granulator, skræddersyet til dine specifikke materialer og driftskrav, er nøglen til at maksimere effektiviteten, sikre genslibningskvalitet og opnå et stærkt investeringsafkast. Ved at forstå de forskellige designs og deres anvendelser kan du træffe en informeret beslutning, der gavner både din bundlinje og miljømål.

Vi inviterer dig til at dele dine erfaringer! Hvilke typer plast granulerer du? Hvilke udfordringer har du mødt, og hvilke løsninger har fungeret bedst? Stil dine spørgsmål eller del din indsigt i kommentarerne nedenfor - lad os lære af hinanden. Hvis du har brug for hjælp til at vælge den rigtige granulator til din applikation, så tøv ikke med at kontakte vores eksperter.