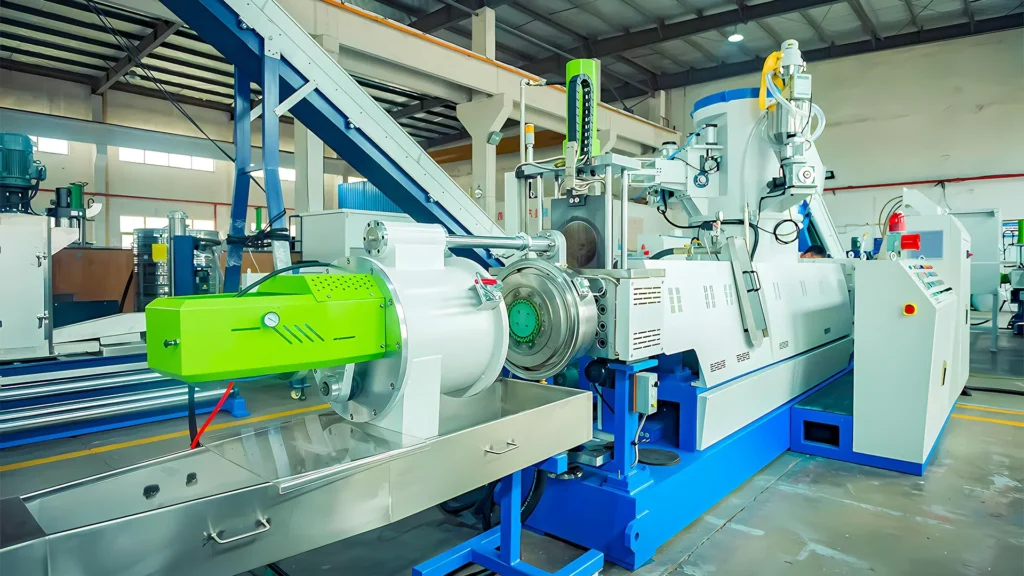

Unser Wasserring-Pelletiersystem für PP/PE-Kunststofffolien vereint die Funktionen Zerkleinern, Verdichten, Plastifizieren und Pelletieren in einem einzigen Schritt. Das Herzstück dieses Systems ist unser hocheffizienter Einschneckenextruder mit fortschrittlichen Wärmestabilisierungstechnologien, der Pellets von höchster Qualität liefert, die Ihren Gewinn steigern.

Neben der Pelletierung von Kunststofffolien kann dieses System auch für Bast, Filamente, Beutel, gewebte Beutel und die erneute Pelletierung von verdichteten Materialien verwendet werden. Die Endprodukte dieses Pelletiersystems liegen in Form von Pellets oder Granulaten vor, die direkt in Produktionslinien für Folienblasen, Rohrextrusion und Kunststoffspritzguss usw. verwendet werden können.

Funktionsprinzip

- Fütterung: In der Standardausführung werden Kunststoffabfälle wie Folien und Bast über ein Förderband in den Verdichtungsraum befördert. Zur Handhabung von Rollenabfällen ist eine Rollenabzugsvorrichtung eine optionale Zuführmethode. Die Zuführgeschwindigkeit des Förderbands oder des Rollenabzugs erfolgt vollautomatisch und hängt vom Füllstand des Verdichtungsraums ab. Ein Metalldetektor kann in das Förderband integriert werden und mit dem Steuerungssystem verbunden werden, um das System zu warnen und anzuhalten, falls im Zuführbereich Metall erkannt wird.

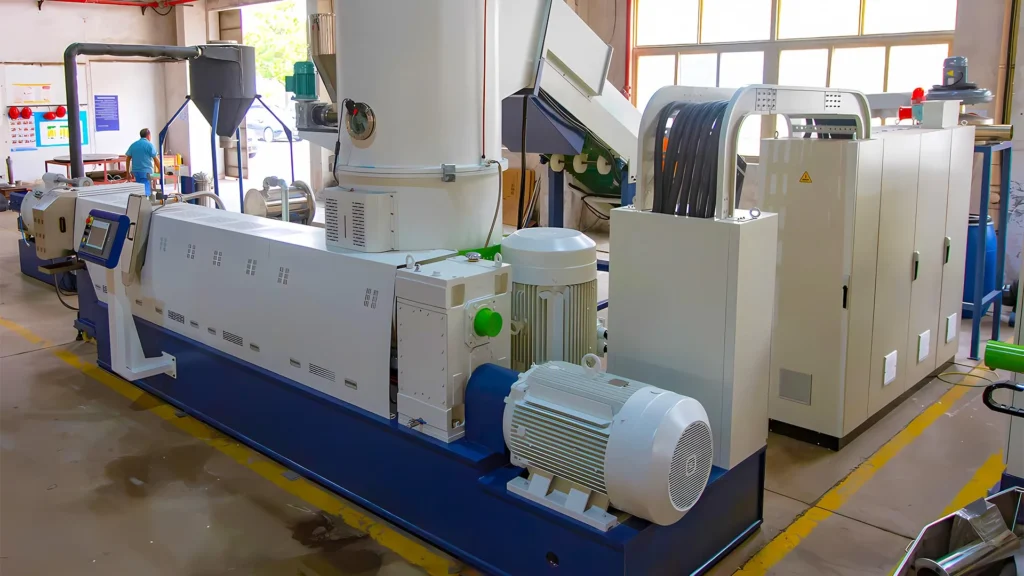

- Zerkleinern und Verdichten: Die rotierenden Klingen des Verdichters zerkleinern die ankommenden Abfälle. Die Reibungswärme, die durch die rotierenden Klingen mit hoher Geschwindigkeit entsteht, erhitzt und schrumpft die Abfälle knapp unter ihren Agglomerationspunkt. Optimal gestaltete Führungsstrukturen verdichten das Material und leiten es in die Extruderschnecke. Diese zerkleinert, trocknet und verdichtet das Material, wodurch eine schnelle und stabile Zufuhr vom Verdichter direkt in den Extruder ermöglicht wird.

- Plastifizierung und Entgasung: Ein spezieller Einschneckenextruder wird eingesetzt, um das vorverdichtete Material schonend zu schmelzen. Die Kunststoffabfälle werden im Extruder der ersten Stufe gründlich geschmolzen und plastifiziert, und der Kunststoff wird im Extruder der zweiten Stufe extrudiert. Mit einem Doppelzonen-Vakuum-Entgasungssystem werden flüchtige Stoffe wie niedermolekulare Verbindungen und Feuchtigkeit effizient entfernt, was es besonders für stark bedruckte Folien und Materialien mit etwas Wassergehalt geeignet macht.

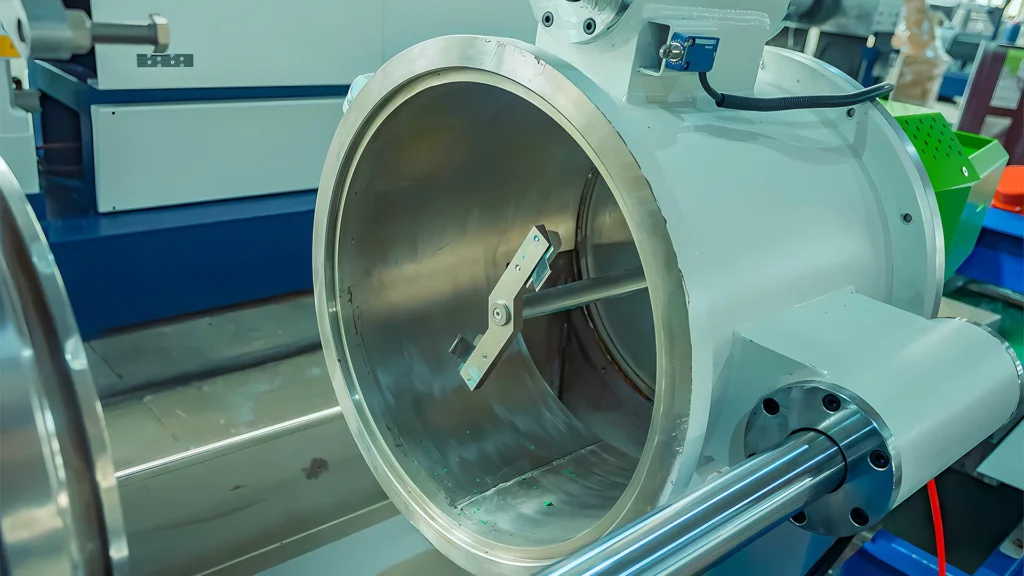

- Schmelzefiltration: Es wird ein segmentiertes Filterprinzip mit Vorfilterung im ersten Extruder und Feinfilterung im zweiten Extruder verwendet, um die Häufigkeit des Filtersiebwechsels zu reduzieren. Die Anforderungen an die Filtertechnik hängen von der Qualität des Eingangsmaterials sowie der geplanten Verwendung des Granulats ab.

- Wasserring-Pelletisierung: Als Standardgranuliermethode wird das Matrizen-Wasserring-Pelletiersystem verwendet. Ein modernes Entwässerungs-Vibrationssieb in Kombination mit einer horizontalen Zentrifugen-Entwässerung sorgt für hochleistungsfähige getrocknete Pellets.

Technische Spezifikationen

| Modellgröße | Effizienzvolumen (Liter) | Motorleistung (KW) | Durchmesser der Schraube (mm) | L/D | Motorleistung (KW) | Durchsatzrate (kg/h) |

|---|---|---|---|---|---|---|

| SJ80 | 300 | 37 | 80 | 36 | 45/55 | 160-220 |

| SJ100 | 500 | 55 | 100 | 36 | 90/110 | 300-380 |

| SJ120 | 800 | 90 | 120 | 36 | 132 | 450-480 |

| SJ140 | 1000 | 110 | 140 | 36 | 160/185 | 500-650 |

| SJ160 | 1200 | 132 | 160 | 34 | 220/250 | 800-1000 |

| SJ180 | 1400 | 315 | 180 | 34 | 315 | 1000-1200 |

Weitere Bilder