Fehlerbehebung bei Ihrem Kunststoffgranulator: Beheben häufiger Verstopfungen und Lärmprobleme

Kunststoffgranulatoren Sie sind die Arbeitspferde der Recycling- und Fertigungsindustrie und reduzieren effizient Kunststoffabfälle, Ausschuss und Reststoffe zu wiederverwendbarem Mahlgut. Wie bei jeder hart arbeitenden Maschine können jedoch auch sie auf Betriebsprobleme stoßen. Zwei der häufigsten Probleme sind Verstopfungen Und übermäßiger Lärm. Diese Probleme stoppen nicht nur die Produktion und verringern die Effizienz, sondern können auch Sicherheitsrisiken darstellen und auf einen zugrunde liegenden Wartungsbedarf hinweisen.

Für Ingenieure, Techniker und Gerätekäufer, die einen reibungslosen, effizienten und sicheren Betrieb anstreben, ist es entscheidend, die Ursachen dieser Probleme zu verstehen und zu wissen, wie sie behoben werden können. Wir untersuchen die Fehlerbehebung und Lösung dieser häufigen Probleme mit Kunststoffgranulatoren.

Den Granulierungsprozess von Kunststoff verstehen

Bevor wir mit der Fehlersuche beginnen, fassen wir kurz zusammen, wie ein typischer Granulator funktioniert. Kunststoffmaterial wird in eine Schneidkammer mit rotierenden und stationären Messern (Klingen) eingefüllt. Diese Messer zerkleinern den Kunststoff in kleinere Stücke, die dann durch ein Sieb mit spezifischen Lochgrößen laufen, wodurch die endgültige Partikelgröße (Mahlgut) bestimmt wird. Das Mahlgut wird anschließend gesammelt, üblicherweise über ein Gebläsesystem oder durch Schwerkraftförderung.

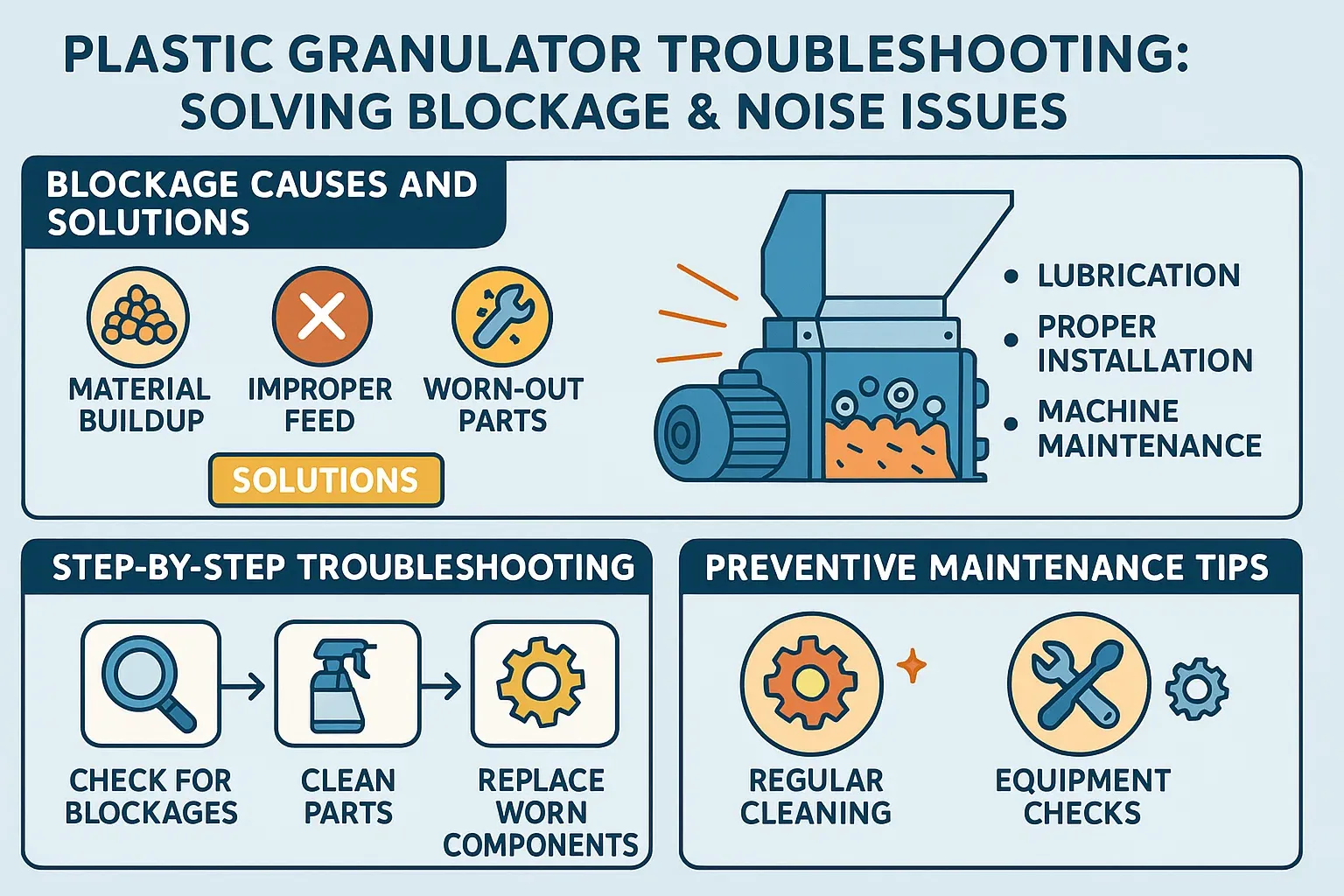

Beseitigung von Granulatorverstopfungen: Ursachen und Lösungen

Ein verstopfter Granulator bedeutet Ausfallzeiten und Produktivitätsverlust. Verstopfungen treten typischerweise in der Schneidkammer oder am Sieb auf. Hier finden Sie eine Übersicht über die häufigsten Ursachen und deren Behebung:

1. Überfütterung

Ursache: Das Material wird schneller in den Trichter eingefüllt, als der Granulator es verarbeiten kann. Dadurch wird die Schneidkammer überlastet.

Lösung:

- Schulen Sie die Bediener in den richtigen, material- und maschinenspezifischen Vorschubgeschwindigkeiten.

- Installieren Sie ein kontrolliertes Fütterungssystem (z. B. Förderband mit einstellbarer Geschwindigkeit, Schneckenzuführung), wenn die manuelle Fütterung unregelmäßig erfolgt.

- Erwägen Sie für sperrige Gegenstände Granulatoren mit integrierten Zuführwalzen.

2. Stumpfe oder falsch eingestellte Messer

Ursache: Stumpfe Messer schneiden nicht sauber; sie zerreißen und zerkauen den Kunststoff. Dies erfordert mehr Kraft, erzeugt Hitze und kann dazu führen, dass das Material schmilzt oder sich um den Rotor wickelt, anstatt durch das Sieb zu gelangen. Auch eine falsche Messerspalteinstellung führt zu ineffizientem Schneiden.

Lösung:

- Führen Sie einen strikten Wartungsplan für die Messer ein (Schärfen oder Austauschen). Die Häufigkeit hängt vom verarbeiteten Material und den Betriebsstunden ab.

- Stellen Sie sicher, dass der Messerabstand gemäß den Herstellerangaben korrekt ist. Verwenden Sie Fühlerlehren zur Gewährleistung der Genauigkeit.

- Investieren Sie in hochwertige, langlebige Messer, die für Ihren spezifischen Einsatzzweck geeignet sind.

3. Falsche Bildschirmgröße oder -beschaffenheit

Ursache: Die Verwendung eines Siebes mit zu kleinen Löchern für den gewünschten Durchsatz oder Materialtyp kann zu Materialablagerungen führen. Ein beschädigtes oder verstopftes Sieb (z. B. durch Feinstaub oder geschmolzenen Kunststoff blockierte Löcher) behindert den Materialfluss.

Lösung:

- Wählen Sie die passende Siebgröße basierend auf Materialart, gewünschter Partikelgröße und Granulatorkapazität. Wenden Sie sich im Zweifelsfall an den Hersteller.

- Überprüfen und reinigen Sie den Bildschirm regelmäßig. Ersetzen Sie beschädigte oder abgenutzte Bildschirme umgehend.

- Bei klebrigen oder wärmeempfindlichen Materialien sollten Sie spezielle Siebkonstruktionen oder Verarbeitungstechniken (z. B. Luftkühlung) in Betracht ziehen.

4. Materialeigenschaften

Ursache: Manche Kunststoffe sind von Natur aus schwer zu granulieren. Weiche, dehnbare Materialien (wie Folien oder Elastomere) können sich um den Rotor wickeln. Wärmeempfindliche Kunststoffe (wie PVC oder PET unter bestimmten Bedingungen) können durch die Reibungswärme in der Schneidkammer schmelzen und verschmieren. Verunreinigungen (Metall, Steine, übermäßiger Schmutz) können ebenfalls zu Verstopfungen und Schäden führen.

Lösung:

- Vorbehandlung: Stellen Sie sicher, dass das Material möglichst sauber und trocken ist. Entfernen Sie Verunreinigungen vor der Zufuhr. Bei sehr großen oder sperrigen Gegenständen empfiehlt sich eine Vorzerkleinerung.

- Temperaturkontrolle: Bei wärmeempfindlichen Materialien sollten Sie (sofern möglich) die Rotordrehzahl reduzieren, auf scharfe Messer achten oder wasser- oder luftgekühlte Granulatormodelle verwenden.

- Spezialrotoren/Messer: Einige Granulatoren bieten spezielle Rotorkonstruktionen (z. B. versetzte Messer, V-Schnitt), die sich besser für Folien oder andere anspruchsvolle Materialien eignen.

5. Unzureichendes Evakuierungssystem

Ursache: Wenn das Mahlgut nicht effizient unter dem Sieb entfernt wird (z. B. schwaches Gebläse, verstopfte Rohre, voller Auffangbehälter), kann es in die Schneidkammer und den Siebbereich zurückfließen.

Lösung:

- Stellen Sie sicher, dass das Gebläsesystem ausreichend dimensioniert ist und ordnungsgemäß funktioniert.

- Überprüfen und reinigen Sie regelmäßig Abflussrohre und Zyklone.

- Implementieren Sie Verfahren zur Überwachung und umgehenden Leerung der Sammelbehälter.

Dem Lärm ein Ende setzen: Übermäßiger Granulatorlärm

Granulatoren sind von Natur aus laut, aber ein übermäßiger Lärmpegel kann auf Probleme hinweisen, Sicherheitsvorschriften verletzen und eine unangenehme Arbeitsumgebung schaffen.

1. Stumpfe oder unausgeglichene Messer

Ursache: Wie bereits erwähnt, erfordern stumpfe Messer mehr Kraft, was zu verstärkten Vibrationen und Lärm führt. Unwuchtige Messer (aufgrund ungleichmäßiger Abnutzung, falscher Montage oder Beschädigung) führen bei hohen Drehzahlen zu starken Rotorvibrationen.

Lösung:

- Halten Sie die Messer scharf und mit dem richtigen Abstand.

- Stellen Sie sicher, dass die Messer korrekt installiert und gleichmäßig angezogen sind. Ersetzen Sie die Messer satzweise, um das Gleichgewicht zu halten.

- Wenn die Vibrationen nach der Messerwartung weiterhin bestehen, lassen Sie die Rotorbaugruppe professionell auswuchten.

2. Abgenutzte Lager

Ursache: Rotorlager verschleißen mit der Zeit, was zu erhöhter Reibung, Vibrationen und einem deutlichen Schleif- oder Heulgeräusch führt.

Lösung:

- Führen Sie einen Lagerschmierplan gemäß den Empfehlungen des Herstellers durch.

- Lager auf Verschleißerscheinungen (Geräusche, Hitze, Vibrationen) überwachen. Abgenutzte Lager umgehend austauschen. Hochwertige Lager verlängern die Lebensdauer.

3. Lose Komponenten oder unsachgemäße Installation

Ursache: Vibrationen können Schrauben an Verkleidungen, Schutzvorrichtungen, dem Rahmen oder den Motorhalterungen lösen, was zu Klappern und erhöhtem Lärm führt. Wenn der Granulator nicht sicher auf einem ebenen, festen Fundament montiert ist, können Vibrationen verstärkt werden.

Lösung:

- Überprüfen und ziehen Sie alle Beschläge regelmäßig fest.

- Stellen Sie sicher, dass der Granulator auf einer ebenen und stabilen Fläche installiert ist. Verwenden Sie vibrationsdämpfende Unterlagen oder Halterungen unter dem Maschinenrahmen.

4. Materialart und Vorschubgeschwindigkeit

Ursache: Harte, spröde Kunststoffe erzeugen beim Granulieren im Allgemeinen mehr Lärm als weichere. Auch das Einwerfen großer, schwerer Teile in den Trichter kann zu deutlichem Aufpralllärm führen.

Lösung:

- Während der Materialtyp oft festgelegt ist, kann eine kontrollierte Zufuhr dazu beitragen, Trittschall zu reduzieren.

- Erwägen Sie neben der Presse aufgestellte Granulatoren mit Schneckenzufuhr für das Recycling von Angüssen und Läufern, die leiser sein können als die manuelle oder Roboterzufuhr großer Teile.

5. Maschinendesign und Gehäuse

Ursache: Bei herkömmlichen Granulatoren fehlt es möglicherweise an geräuschdämpfenden Eigenschaften. Dünne Metallplatten können leicht Resonanzen erzeugen.

Lösung:

- Für Käufer: Berücksichtigen Sie bei der Auswahl eines neuen Granulators Modelle mit integrierten Schalldämpfungsfunktionen (dickerer Stahl, isolierte Platten, geschlossene Schneidkammern).

- Für bestehende Maschinen: Installieren Sie Schallschutzhauben oder Schalldämmdecken um den Granulator. Sorgen Sie bei der Installation von Schallschutzhauben für ausreichende Belüftung.

| Merkmal/Zustand | Typischer Geräuschpegel | Mögliche Lösung |

|---|---|---|

| Standardgranulator | 95-110+ dB(A) | Basislinie |

| Stumpfe Messer / Abgenutzte Lager | Höher / Unregelmäßig | Wartung (Schärfen/Ersetzen, Schmieren) |

| Vibration (lose Schrauben) | Rasseln / Höher | Hardware festziehen, Halterungen prüfen |

| Schallgedämpftes Modell | 85-95 dB(A) | Beim Kauf angeben |

| Vollständige Schalldämmung | < 85 dB(A) | Kaufoption oder Nachrüstung |

Vorbeugende Wartung: Der Schlüssel zum reibungslosen Betrieb

Der effektivste Weg, Verstopfungen und Lärm zu bekämpfen, besteht darin, sie zu verhindern. Ein umfassendes Programm zur vorbeugenden Wartung ist hierfür unerlässlich.

| Frequenz | Aufgabe | Schwerpunkt |

|---|---|---|

| Täglich | Trichter auf Fremdkörper prüfen | Eingang |

| Täglich | Achten Sie auf ungewöhnliche Geräusche (Lager, Rotor) | Lärm/Vibration |

| Täglich | Mahlgut-Absaugsystem (Luftstrom) prüfen | Ausgabe |

| Wöchentlich | Überprüfen Sie die Schärfe und den Zustand des Messers | Schneideffizienz |

| Wöchentlich | Sieb auf Beschädigungen und Sauberkeit prüfen | Ausgabequalität/Flow |

| Wöchentlich | Keilriemen auf Spannung und Verschleiß prüfen | Antriebssystem |

| Monatlich | Alle zugänglichen Schrauben prüfen und festziehen | Vibration/Lärm/Sicherheit |

| Monatlich | Lagertemperatur/-geräusch prüfen | Rotorhalterung |

| Vierteljährlich/ Nach Bedarf | Lager schmieren (gemäß Herstellerangaben) | Langlebigkeit |

| Nach Bedarf | Messer schärfen oder ersetzen | Schneideffizienz |

| Nach Bedarf | Messerspalt prüfen | Schneideffizienz |

Auswahl des richtigen Granulators um Probleme zu minimieren

Für Gerätekäufer kann die Auswahl des richtigen Granulators von Anfang an zukünftige Probleme erheblich reduzieren:

- Spielkapazität: Wählen Sie einen Granulator, der Ihren Durchsatzanforderungen entspricht. Unterdimensionierte Maschinen neigen zu Überfütterung und Verstopfungen.

- Material berücksichtigen: Wählen Sie eine Maschine mit Schneidkammergeometrie, Messertyp (z. B. V-Schnitt, versetzt) und Sieboptionen, die für Ihren/Ihre spezifischen Kunststoff(e) geeignet sind.

- Einfache Wartung: Achten Sie auf Designs, die einen einfachen Zugang zur Schneidkammer, den Messern und dem Sieb für Reinigung und Wartung bieten. Der werkzeuglose Zugang ist ein großes Plus.

- Robuste Konstruktion: Die robuste Konstruktion minimiert Vibrationen und Lärm.

- Optionen zur Rauschunterdrückung: Erkundigen Sie sich nach integrierter Schalldämmung oder optionalen Schallschutzhauben, insbesondere wenn Sie den Granulator in der Nähe von Arbeitsplätzen aufstellen.

- Sicherheitsmerkmale: Stellen Sie sicher, dass die Maschine den aktuellen Sicherheitsstandards entspricht (z. B. Rotorsperren, Sicherheitsverriegelungen).

Abschluss

Verstopfungen und übermäßiger Lärm in Kunststoffgranulatoren sind häufige, aber oft vermeidbare Probleme. Durch das Verständnis der Ursachen – von stumpfen Messern und unsachgemäßer Zuführung bis hin zu verschlissenen Lagern und mangelhafter Wartung – können Ingenieure und Techniker wirksame Lösungen implementieren. Regelmäßige vorbeugende Wartung ist unerlässlich, um eine gleichbleibende Leistung zu gewährleisten, die Betriebszeit zu maximieren, die Qualität des Mahlguts zu erhalten und ein sichereres Arbeitsumfeld zu gewährleisten.

Für Käufer zahlt es sich langfristig aus, diese potenziellen Probleme bei der Auswahl zu berücksichtigen und in langlebige, wartungsfreundliche und geräuscharme Funktionen zu investieren, da dies zu höherer Effizienz und geringeren Betriebskosten führt. Ein gut gewarteter und ordnungsgemäß betriebener Granulator ist ein wertvolles Gut; sein reibungsloser Betrieb ist der Schlüssel zum Erfolg bei der Kunststoffverarbeitung und beim Recycling.