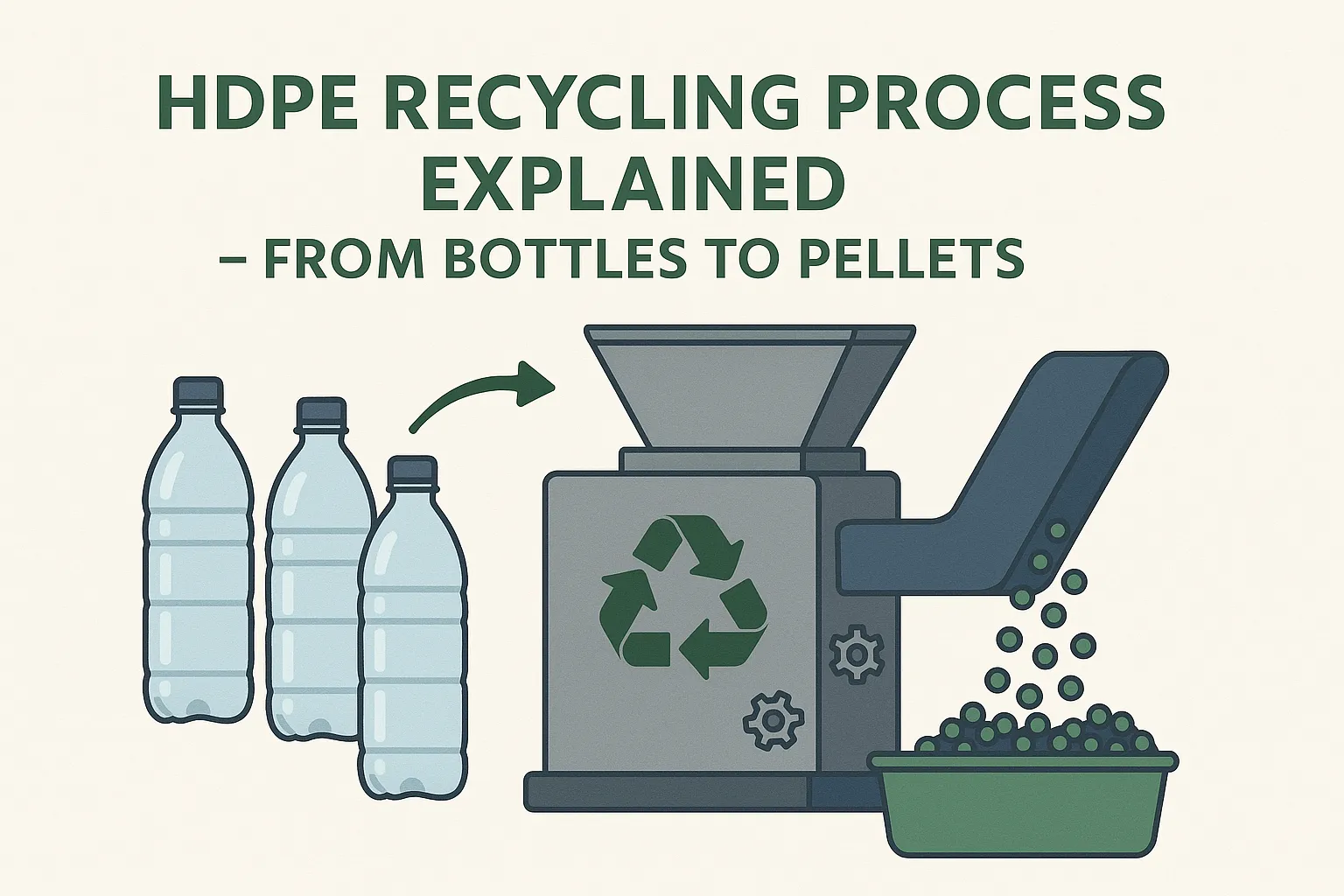

Polyethylen hoher Dichte (HDPE) ist einer der weltweit beliebtesten und am weitesten verbreiteten Kunststoffe und bekannt für seine Langlebigkeit, Vielseitigkeit und Recyclingfähigkeit. HDPE findet sich in Alltagsprodukten von Milchkannen bis hin zu Shampooflaschen wieder und ist aufgrund seines Recyclingpotenzials eine wertvolle Ressource im globalen Nachhaltigkeitsbemühen. Für Fachleute und Investoren im Recyclingsektor kann das Verständnis des detaillierten Prozesses der Umwandlung von gebrauchtem HDPE in wiederverwendbare Pellets bedeutende Geschäftsmöglichkeiten und Innovationen eröffnen.

Schrittweiser HDPE-Recyclingprozess

1. Sammlung und Sortierung

Der Weg des HDPE-Recyclings beginnt an den Sammelstellen. Gebrauchte HDPE-Materialien, vor allem Flaschen, Behälter und Hartkunststoffe, werden in privaten Mülltonnen, auf Gewerbeflächen und in Recyclinganlagen gesammelt. Nach der Sammlung werden die HDPE-Materialien anhand der Harzidentifikationscodes (RIC #2) sortiert. Automatisierte Sortiersysteme mit Infrarot-Technologie gewährleisten eine präzise Trennung von anderen Kunststoffarten.

2. Entballastung und Erstinspektion

In Recyclinganlagen werden HDPE-Kunststoffe üblicherweise in komprimierten Ballen geliefert. Beim Entballen werden diese dicht gepackten Bündel aufgeschnitten, um das Material zu lösen. Die Mitarbeiter führen eine erste Sichtprüfung durch und entfernen offensichtliche Verunreinigungen wie Metalle, Papieretiketten und Nicht-HDPE-Kunststoffe, um die Grundlage für die anschließende Reinigung zu schaffen.

3. Größenreduzierung (Zerkleinern und Zerkleinern)

Nach dem Sortieren und Entballen werden HDPE-Produkte mechanisch zerkleinert. Schredder und Brecher zerkleinern große Kunststoffteile in kleinere Flocken von etwa 10–20 mm Größe. Die Zerkleinerung des Kunststoffs zu Flocken ermöglicht eine effizientere Reinigung und Trennung von Verunreinigungen in den nachfolgenden Schritten.

4. Intensives Waschen und Reinigen

Der Reinigungsprozess ist entscheidend für die Entfernung von Verunreinigungen wie Flüssigkeitsresten, Klebstoffen, Etiketten, Schmutz und Ölen. HDPE-Flocken gelangen zunächst in Reibwaschanlagen, wo rotierende Klingen und Wasser die Verunreinigungen effektiv entfernen. Anschließend gelangen sie in Schwimm-Sink-Tanks. Dichteunterschiede nutzen diese, um das schwimmende HDPE von schwereren Verunreinigungen wie PVC und PET, die absinken, zu trennen.

5. Trocknungsprozess

Nach dem Waschen müssen HDPE-Flocken gründlich getrocknet werden, um Feuchtigkeit zu entfernen, die die Pelletierung beeinträchtigen könnte. Zentrifugaltrockner drehen die Flocken mit hoher Geschwindigkeit und entfernen so das Wasser schnell. Zusätzliche Heißlufttrockner sorgen dafür, dass die Flocken den erforderlichen niedrigen Feuchtigkeitsgehalt erreichen und sich somit ideal für den nächsten Schritt eignen.

6. Schmelzen und Pelletieren

Die gereinigten und getrockneten HDPE-Flocken werden anschließend in Extruder eingefüllt. Extruder erhitzen die Flocken und schmelzen sie zu einer gleichmäßigen Schmelze. Der geschmolzene Kunststoff wird anschließend durch eine Düse mit kleinen Öffnungen gepresst, wodurch er zu kontinuierlichen Strängen geformt wird. Beim Abkühlen in einem Wasserbad verfestigen sich die Stränge und werden anschließend von einem Pelletierer in gleichmäßige Pellets geschnitten.

7. Qualitätskontrolle und Tests

Die resultierenden HDPE-Pellets werden strengen Qualitätsprüfungen unterzogen. Fachleute nutzen Methoden wie die Schmelzflussindexierung (MFI) zur Beurteilung der Pelletqualität, Dichteprüfungen, Feuchtigkeitsanalysen und Kontaminationskontrollen. Die Gewährleistung einer gleichbleibenden Pelletqualität ist entscheidend, da Hersteller auf diese Pellets angewiesen sind, um zuverlässige und hochwertige Produkte herzustellen.

8. Verpackung und Vertrieb

Abschließend werden die hochwertigen HDPE-Pellets in Big Bags verpackt und sind bereit für den Versand an die Hersteller. Diese recycelten Pellets dienen als Rohstoffe in verschiedenen Branchen, darunter Verpackungen, Autoteile, Baumaterialien und Konsumgüter, und unterstützen so die Kreislaufwirtschaft.

Investitionsmöglichkeiten im HDPE-Recycling

Angesichts der weltweit steigenden Nachfrage nach nachhaltigen Lösungen bieten Investitionen in HDPE-Recyclinganlagen erhebliche finanzielle und ökologische Vorteile. Zu den wichtigsten Chancen zählen:

- Technologische Innovation: Durch Investitionen in moderne Sortier- und Reinigungsgeräte können Ertrag und Reinheit erheblich verbessert werden.

- Marktnachfrage: Hochwertige recycelte HDPE-Pellets werden von umweltbewussten Herstellern zunehmend bevorzugt.

- Regulatorische Anreize: Viele Regierungen bieten finanzielle Anreize und Förderprogramme, um Recyclingvorgänge zu fördern.

Herausforderungen und Lösungen

Obwohl das Recycling von HDPE vielversprechend ist, bestehen mehrere Herausforderungen:

- Kontamination: Durch Aufklärung der Verbraucher und Verbesserung der Sammelprozesse kann die Kontamination erheblich reduziert werden.

- Wirtschaftlichkeit: Effiziente Ausrüstung und optimierte Logistik können zur Kosteneffizienz beitragen.

- Einhaltung gesetzlicher Vorschriften: Indem Sie auf dem Laufenden bleiben und die Umweltvorschriften einhalten, können Sie rechtliche Risiken minimieren.

Abschluss

Das Verständnis des detaillierten Recyclingprozesses von HDPE aus Flaschen zu hochwertigen Pellets ermöglicht es Fachleuten und Investoren, fundierte Entscheidungen zu treffen, Marktchancen zu nutzen und einen positiven Beitrag zur ökologischen Nachhaltigkeit zu leisten. Durch Investitionen in Technologie, Qualitätskontrolle und Verbraucheraufklärung können Unternehmen sicherstellen, dass das Recycling von HDPE sowohl wirtschaftlich rentabel als auch ökologisch wirksam bleibt.