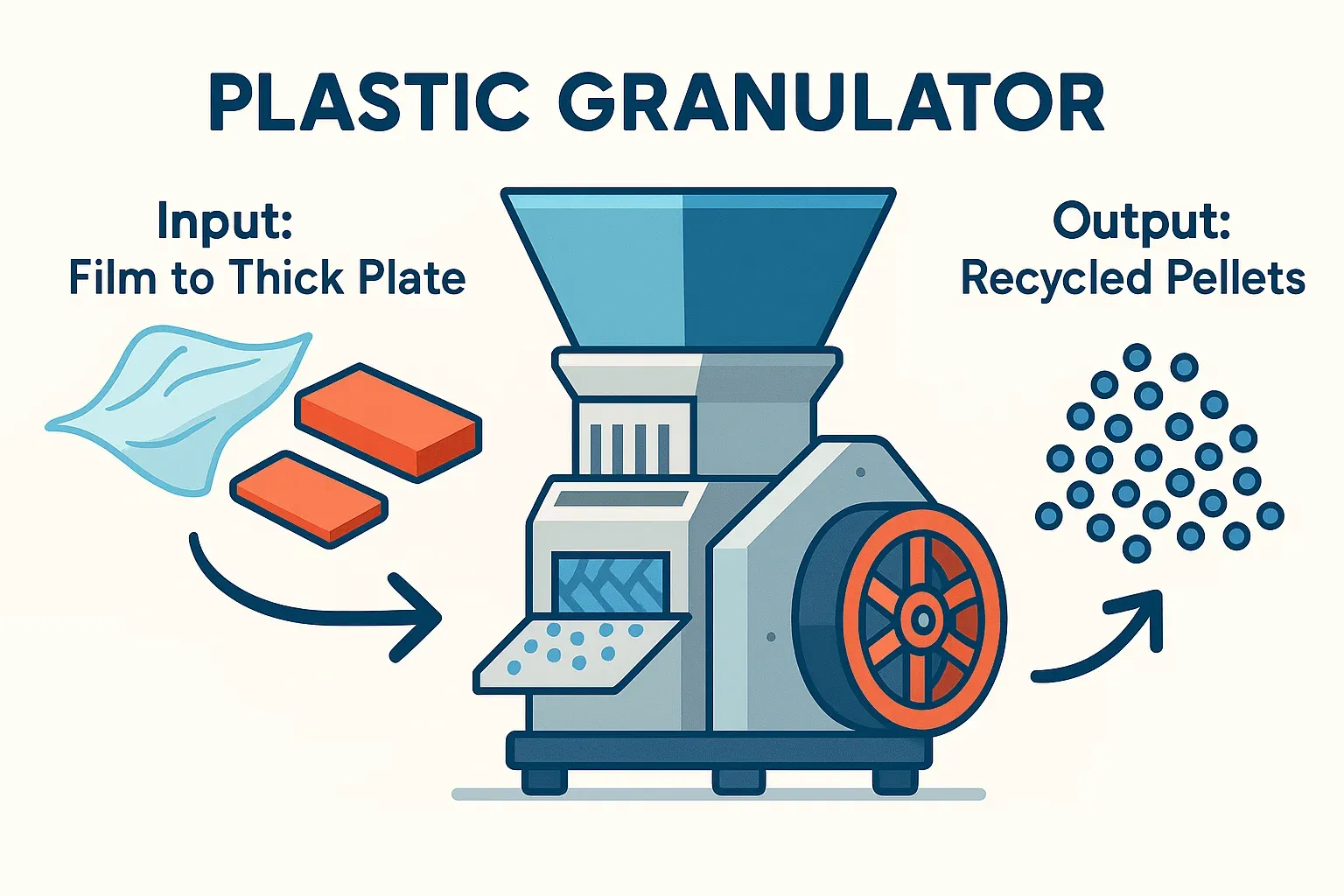

Vielseitige Größenreduzierung: Kunststoffgranulatoranwendungen von dünnen Folien bis zu dicken Platten

Der globale Trend zu Nachhaltigkeit und Kreislaufwirtschaft hat das Kunststoffrecycling zu einem Vorreiter industrieller Innovation gemacht. Angesichts zunehmender Umweltbedenken und strengerer Vorschriften steigt die Nachfrage nach effizienten Recyclinglösungen. Marktprognosen prognostizieren ein signifikantes Wachstum für Kunststoffrecyclinganlagen mit geschätzten durchschnittlichen jährlichen Wachstumsraten (CAGR) zwischen 4.5% und 6.4% weltweit bis in die frühen 2030er Jahre. Im Mittelpunkt dieser wachsenden Branche steht die Kunststoffgranulator, eine wichtige Maschine zur Verarbeitung unterschiedlicher Kunststoffabfallströme.

Für Käufer von Industrieanlagen, Ingenieure und Techniker, die in der Kunststoffverarbeitung oder im Recycling tätig sind, ist es entscheidend, die Fähigkeiten und Anwendungen von Granulatoren zu verstehen. Diese Maschinen sind keine Einheitslösungen; ihre Konstruktion und Konfiguration bestimmen ihre Effektivität bei der Verarbeitung von dünnem Verpackungsmaterial bis hin zu dicken, starren Industrieplatten. Dieser Artikel untersucht die vielfältigen Anwendungsbereiche von Kunststoffgranulatoren, zeigt ihre Vielseitigkeit auf und gibt Einblicke in die Auswahl der richtigen Anlage für Ihre Anforderungen.

Was ist ein Kunststoffgranulator?

Ein Kunststoffgranulator ist im Wesentlichen eine Maschine zur Zerkleinerung. Seine Hauptfunktion besteht darin, große oder sperrige Kunststoffteile, Schrott oder Abfälle in kleinere, gleichmäßig große Partikel zu zerlegen, die oft als „Mahlgut“ oder „Granulat“ bezeichnet werden. Dieser Prozess umfasst typischerweise:

- Fütterung: Kunststoffabfälle werden über einen Einfülltrichter in den Granulator eingeführt.

- Schneiden: In der Schneidkammer arbeiten rotierende Messer gegen stationäre Untermesser, um das Kunststoffmaterial zu scheren, zu schneiden und zu brechen.

- Vorführung: Unter der Schneidkammer befindet sich ein Sieb mit spezifischen Lochgrößen. Nur Partikel, die klein genug sind, um das Sieb zu passieren, verlassen die Maschine.

- Ausgabe: Das entstehende Granulat wird gesammelt und ist bereit für die nächste Recyclingstufe (wie Waschen, Trocknen oder Pelletieren) oder die direkte Wiederverwendung in Herstellungsprozessen.

Vielfältige Anwendungen: Handhabung unterschiedlicher Kunststoffformen

Moderne Kunststoffgranulatoren sind für die Verarbeitung eines breiten Spektrums an Kunststoffmaterialien und -formen ausgelegt. Ihre Anpassungsfähigkeit ist der Schlüssel zu effizienten Recyclingprozessen. Sehen wir uns an, wie sie mit verschiedenen Arten von Kunststoffabfällen umgehen:

Verarbeitung dünner Filme und flexibler Kunststoffe

- Beispiele: LDPE/LLDPE-Verpackungsfolien, Agrarfolien, PP-Gewebesäcke, flexible PVC-Platten.

- Herausforderungen: Diese Materialien sind leicht, können sich leicht um Rotoren wickeln, können aufgrund der geringen Schüttdichte Zufuhrprobleme verursachen und erfordern einen sauberen Schnitt, um Feinanteile oder Schmelzen zu vermeiden.

- Granulatorlösungen:

- Schneidwirkung: Ein scherenartiger Schneidvorgang mit hoher Scherkraft wird durch präzise Messerwinkel und Rotordesign erreicht. Paddelklingen oder speziell abgewinkelte Rotormesser sind oft effektiv.

- Rotordesign: Offene Rotoren können manchmal hilfreich sein, aber spezielle Konstruktionen, die ein Verwickeln der Folie verhindern, sind entscheidend. Versetzte Messeranordnungen können die Schnittlast verteilen.

- Fütterung: Tangentiale Schneidkammern helfen dabei, das Material effektiv zu den Messern zu leiten. Walzenzufuhrsysteme sind speziell für die kontinuierliche Foliengranulierung direkt von Rollen konzipiert.

- Evakuierung: Geeignete Luftabsaugsysteme können dabei helfen, das leichte Mahlgut effizient aus der Schneidkammer zu befördern.

Granulieren von Hartkunststoffen und Formteilen

- Beispiele: PET-Flaschen, HDPE-Behälter, Spritzgussteile (ABS, PP, PS), Autokomponenten (Stoßstangen, Armaturenbretter), PVC-Rohre, Kisten.

- Herausforderungen: Diese Gegenstände können sperrig sein, unterschiedliche Wandstärken aufweisen und es ist ausreichend Kraft erforderlich, um sie effektiv zu zerlegen.

- Granulatorlösungen:

- Schneidkammer: Tangentiale Schneidkammern eignen sich hervorragend für die Bearbeitung sperriger, hohler Teile, da sie einen größeren „Biss“ ermöglichen.

- Rotordesign: Je nach Anwendung und gewünschtem Durchsatz können sowohl offene als auch geschlossene (massive) Rotoren eingesetzt werden. Eine robuste Rotor- und Messerbefestigung ist unerlässlich.

- Motorleistung: Um den ersten Aufprall und die kontinuierliche Verarbeitung starrer Materialien ohne Abwürgen zu bewältigen, ist eine ausreichende Leistung erforderlich.

Bearbeitung dicker Platten, Bleche und Spülungen

- Beispiele: Dicke extrudierte Platten (PC, ABS, HIPS), Profile, Kunststoffschnittholz, große Spritzgussreste, Angusskanäle oder Brocken.

- Herausforderungen: Diese Materialien sind dicht, hart und erfordern eine erhebliche Schneidkraft. Sie können bei Granulatoren mit zu geringer Leistung oder falscher Konstruktion leicht zum Stillstand kommen.

- Granulatorlösungen:

- Konstruktion: Eine robuste Konstruktion von Rahmen, Rotor und Schneidkammer ist unerlässlich.

- Schneidkammer: Für sehr dicke Materialien werden oft gerade Fallkonstruktionen empfohlen.15 Sie ermöglichen den Rotormessern, kleinere, aufeinanderfolgende „Häppchen“ zu nehmen, anstatt einen großen Biss zu versuchen, der zum Stillstand führen könnte.

- Motor & Antrieb: Motoren mit hohem Drehmoment, ggf. gekoppelt mit niedrigeren Rotordrehzahlen (Langsamläufer-Granulatoren), liefern die nötige Kraft zum Schneiden dichter Abschnitte. Auch die Trägheit schwerer Schwungräder kann hilfreich sein.

- Messerdesign: Es werden robuste, möglicherweise dickere Messer benötigt. Zahnklingen oder versetzte Klingenanordnungen können helfen, zähe Materialien effektiv zu greifen und zu zerkleinern.

| Feature-Kategorie | Dünnschicht / Flexibel | Starre Teile / Formteile | Dicke Platten / Spülungen |

| Typische Materialien | LDPE-, LLDPE-, PP-Folien, Beutel | PET, HDPE, PP, ABS, PVC | PC, HIPS-Platten, Spülungen |

| Zentrale Herausforderungen | Verpackung, Fütterung, Feinanteile | Sperrigkeit, unterschiedliche Dicke | Härte, Dichte, Stillstand |

| Schneidkammer | Tangentialer, spezialisierter Vorschub | Tangentialer, offener Trichter | Gerader Fall, Hochleistungsausführung |

| Rotor-/Messerdesign | Scherenschnitt, Anti-Wrap | Robuster, offener oder geschlossener Rotor | Hohe Schlagfestigkeit, Zähne/Versetzt |

| Motorische Betonung | Geschwindigkeit und sauberer Schnitt | Ausreichende PS für Masse | Hohes Drehmoment, Hochleistungs |

| Besondere Merkmale | Rollenzufuhr, Luftabsaugung | Einfacher Zugang zum Trichter | Niedriggeschwindigkeitsoption, Schwungrad |

Schlüsselfaktoren für die Auswahl des richtigen Kunststoffgranulators

Die Wahl des optimalen Granulators erfordert eine sorgfältige Berücksichtigung Ihrer spezifischen Betriebsanforderungen. Folgende Schlüsselfaktoren sind zu berücksichtigen:

- Materialeigenschaften: Welche Kunststoffart(en) verarbeiten Sie? Berücksichtigen Sie Härte, Abrasivität, Form (Folie, starr, sperrig) und maximale Größe/Dicke.

- Durchsatzanforderungen: Wie viel Material müssen Sie pro Stunde verarbeiten (kg/h oder lbs/h)? Dimensionieren Sie die Maschine entsprechend, um Engpässe zu vermeiden.

- Gewünschte Ausgabegranulatgröße: Welche Partikelgröße benötigen Sie für Ihre nachgelagerten Prozesse? Dies bestimmt die benötigte Siebgröße. Berücksichtigen Sie auch die Konsistenzanforderungen.

- Schneidkammer- und Messerdesign: Passen Sie die Kammergeometrie (tangential, gerader Fall) und die Messerkonfiguration (Rotortyp, Klingentyp, Anzahl der Klingen) an Ihren primären Materialtyp an.

- Fütterungsmethode: Soll die Zuführung manuell, per Förderband, Roboter oder Walzen erfolgen? Stellen Sie sicher, dass der Trichter geeignet und sicher konstruiert ist.

- Betriebsüberlegungen: Bewerten Sie den Geräuschpegel (Modelle mit niedriger Geschwindigkeit sind leiser), die Staubentwicklung (denken Sie an Staubsammelsysteme) und die Energieeffizienz.

- Sicherheit und Wartung: Achten Sie auf wichtige Sicherheitsfunktionen (Verriegelungen, Rotorsperre), einfachen Zugang zum Reinigen der Siebe und Wechseln der Messer sowie eine insgesamt robuste Konstruktion.

- Budget: Wägen Sie den anfänglichen Kaufpreis mit den langfristigen Betriebskosten ab, einschließlich Energieverbrauch, Wartung und Ersatzteilverfügbarkeit.

Fazit: Der richtige Granulator erschließt Recyclingpotenzial

Kunststoffgranulatoren sind unverzichtbare Werkzeuge in der modernen Recycling- und Fertigungslandschaft. Ihre Fähigkeit, die Größe unterschiedlicher Kunststoffabfallströme – von empfindlichen Dünnfolien bis hin zu robusten, dicken Platten – effizient zu reduzieren, macht sie für die Rückgewinnung von Materialwert und die Unterstützung der Kreislaufwirtschaft unverzichtbar.

Die Wahl des richtigen Granulators, der auf Ihre spezifischen Materialien und Betriebsanforderungen zugeschnitten ist, ist entscheidend für maximale Effizienz, sichere Mahlgutqualität und eine hohe Kapitalrendite. Durch das Verständnis der verschiedenen Ausführungen und ihrer Anwendungen können Sie eine fundierte Entscheidung treffen, die sowohl Ihrem Geschäftsergebnis als auch Ihren Umweltzielen zugutekommt.

Wir laden Sie ein, Ihre Erfahrungen zu teilen! Welche Kunststoffarten granulieren Sie? Vor welchen Herausforderungen standen Sie und welche Lösungen haben sich bewährt? Stellen Sie Ihre Fragen oder teilen Sie Ihre Erkenntnisse in den Kommentaren unten – wir können gemeinsam davon lernen. Benötigen Sie Hilfe bei der Auswahl des richtigen Granulators für Ihre Anwendung? Unsere Experten stehen Ihnen gerne zur Verfügung.