Kunststoff-Pelletiermaschinen spielen eine entscheidende Rolle bei der Umwandlung von Kunststoffabfällen oder Rohstoffen in kleine Granulate, die häufig bei der Herstellung von Spritzgussprodukten, Folien und Platten verwendet werden. Unter den Kernprozessen der Pelletierung beeinflusst die Schneidmethode direkt die Gleichmäßigkeit und Qualität des Granulats. Basierend auf bestehenden Forschungsergebnissen ist die „Schneidemethode“ besteht im Wesentlichen aus drei Techniken: Portalschneiden, horizontales Wasserringschneiden und UnterwasserschneidenDiese Methoden umfassen sowohl Kaltschnitt- als auch Heißschnitttechniken.

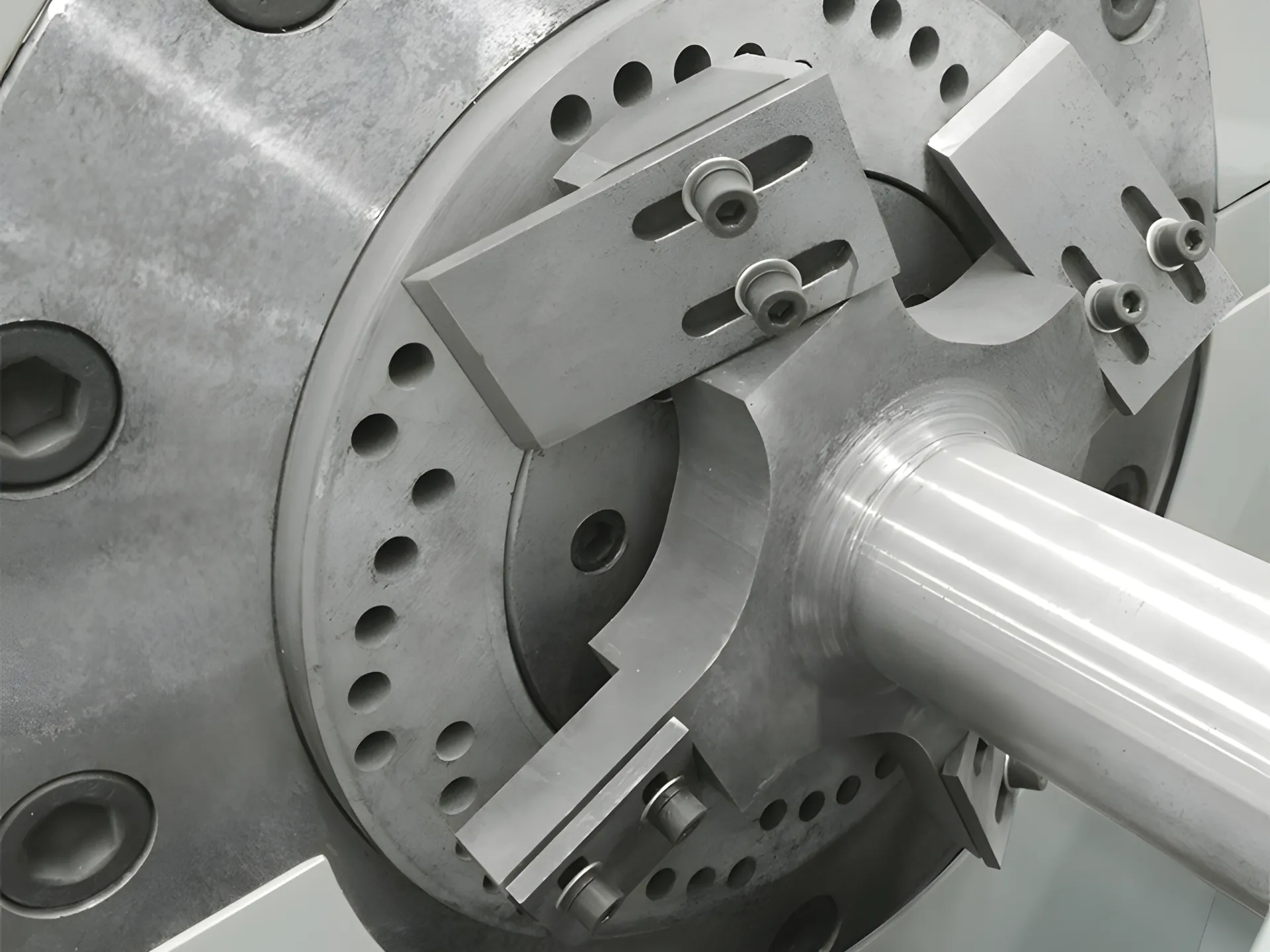

1. Portalschneidemaschine

Das Portalschneiden ist ein Kaltschneiden Verfahren, das in die Kategorie der Stranggranulierung fällt. Der Prozess läuft wie folgt ab:

• Der Extruder formt Kunststoffschmelze zu langen Strängen.

• Diese Stränge werden in einem Wasserbad abgekühlt und verfestigt, um die Formstabilität beim Schneiden zu gewährleisten.

• Die gekühlten Stränge werden in die Portalschneidemaschine, bei der die auf einer Portalkonstruktion montierten Schneidmesser durch mechanisches oder pneumatisches Zusammendrücken der Stränge für eine gleichmäßige Pelletierung sorgen.

Vorteile:

✅ Produziert Pellets mit glatter Oberfläche, ideal für hochpräzise Anwendungen.

✅ Breite Materialverträglichkeit, geeignet für ABS, PA, PBT, PC, PE, PET, POM, PP, PPS, PVC, SAN, darunter glasfaserverstärkte und mit anorganischen Füllstoffen gefüllte Thermoplaste.

Anwendungen:

✔ Technische Kunststoffe wie ABS und PA, was präzises Schneiden und eine gleichmäßige Granulatgröße erfordert.

✔ Geeignet für kleine bis mittlere Einschnecken- und Doppelschneckenextruder.

2. Horizontales Wasserringschneiden

Das horizontale Wasserringschneiden ist ein Heißschneiden Methode, klassifiziert als eine Variante von AbscheidegranulierungDie Vorgehensweise ist wie folgt:

• Der geschmolzene Kunststoff wird in dünnen Strömen durch den Düsenkopf extrudiert.

• A rotierender Messersatz schneidet den geschmolzenen Kunststoff an der Formoberfläche und bildet Ausgangsgranulat.

• Diese Granulate werden in einen horizontalen Wasserring befördert, wo das zirkulierende Wasser sie kühlt und überschüssige Wärme abführt.

Diese Methode ist bekannt für ihre einfache Bedienung und Wartung, mit einem geteilte Ausführung das erleichtert die Reinigung und den Klingenwechsel. Im Wasserringsystem wird geschmolzenes Polymer durch eine Düse extrudiert und durch konzentrisch rotierende Klingen, wobei die Pellets zur Kühlung in den Wasserring befördert werden, bevor sie spiralförmig zur Trocknungsstufe gefördert.

Vorteile:

✅ Hohe Kühleffizienz, ideal für die kontinuierliche Produktion.

✅ Einfache Wartung, mit schnellem Klingenwechsel, der die Ausfallzeiten minimiert.

Anwendungen:

✔ Wird verwendet bei der Herstellung von Allzweck-Kunststoffe und einige technische Kunststoffe.

✔ Bevorzugt für Produktionslinien mit Priorisierung einfache Wartung, geeignet für Standardkunststoffe, Biopolymere und Schmelzklebstoffe.

3. Unterwasserschneiden

Unterwasserschneiden ist eine weitere Heißschneiden Methode, bei der die Der Schneidvorgang erfolgt vollständig unter WasserDer Workflow umfasst:

• Geschmolzener Kunststoff wird durch die Schneidkopf direkt in eine Unterwasser-Schneidkammer.

• Rotierende Klingen schneiden den geschmolzenen Kunststoff im Wasser, wo das Granulat sofort gekühlt.

Diese Methode eignet sich besonders für Kunststoffe mit hohem Schmelzindex und sinkende Materialien, wie zum Beispiel PP-Vliesstoffe und Meltblown-Stoffe. Unterwassergranulatoren (UWP) gehören zur Kategorie der Stanzschnitte und sind ideal für die Handhabung Hochleistungs- und Spezialmaterialien.

Vorteile:

✅ Ideal für dichte und sinkende Materialien, wodurch Oxidation und Abbau minimiert werden.

✅ Hervorragende Kühlleistung, wodurch hochwertige Pellets hergestellt werden.

Anwendungen:

✔ Recycling von PP-Vliesstoffe und Meltblown-Stoffe.

✔ Geeignet für Kunststoffe mit minimale thermische Degradation, zunehmend genutzt für glasfaserverstärkte Verbundwerkstoffe.

4. Vergleichs- und Auswahlkriterien

Um die richtige Pelletierungsmethode auszuwählen, müssen mehrere Faktoren berücksichtigt werden. Nachfolgend finden Sie einen detaillierten Vergleich:

| Faktor | Portalschneidemaschine | Horizontales Wasserringschneiden | Unterwasserschneiden |

|---|---|---|---|

| Kunststofftyp | Technische Kunststoffe (ABS, PA) | Allzweckkunststoffe und einige technische Kunststoffe | Kunststoffe mit hohem Schmelzindex (PP-Vlies) |

| Pelletqualität | Glatte Oberfläche, gleichmäßige Größe | Gleichmäßige Kühlung, stabile Qualität | Minimale Oxidation, hohe Qualität |

| Produktionseffizienz | Geeignet für kleine bis mittlere Chargen, längere Stillstandzeiten | Kontinuierliche Produktion, hohe Effizienz | Hoher Durchsatz, ideal für spezielle Materialien |

| Wartungskosten | Aufwändige Wartung, Rotorblattwechsel erfordert Ausfallzeiten | Einfache Wartung, schneller Klingenwechsel | Mäßiger Wartungsaufwand, regelmäßige Kontrollen des Wassersystems erforderlich |

| Umweltauswirkungen | Mäßiger Wasserverbrauch, erfordert Trocknung | Hoher Wasserverbrauch, aber hervorragende Kühlung | Hoher Wasserverbrauch, besser für Recyclinganwendungen |

Bei der Auswahl einer Schneidmethode müssen Hersteller Beurteilung von Materialeigenschaften, Produktionsanforderungen und Kostenaspekten. Einer der Schlüsseldebatten ist das Unterwasserschneidenist zwar für Kunststoffe mit hohem Schmelzindex geeignet, aber möglicherweise nicht ideal für Regionen mit begrenzte Wasserressourcen aufgrund des hohen Wasserverbrauchs.

5. Fazit

Als entscheidender Bestandteil von Kunststoffgranulierung, Die Schneideverfahren umfasst Portalschneiden, horizontales Wasserringschneiden und Unterwasserschneiden, jeder mit seinem unterschiedliche Anwendungen. Durch das Verständnis der Vorteile und Grenzen jedes Ansatzes können Hersteller optimieren ihre Produktionsprozesse Und Erzielen Sie eine hohe Pelletqualität.

Mit der zunehmenden Betonung von Nachhaltigkeit, Unterwasserschneiden und horizontales Wasserringschneiden werden voraussichtlich eine größere Akzeptanz finden, insbesondere in der Recyclingbranche.