Recycling-Nachrichten

The sheer volume of textile waste generated globally presents a significant challenge, but within this challenge lies a powerful opportunity for innovation and sustainability. Efficiently breaking down fabric materials into smaller components is a crucial step in both recycling and responsible waste management, paving the way for repurposing and minimizing environmental impact. Energiecle stands at the forefront of this effort, offering advanced textile shredders specifically engineered to tackle the complexities of fabric processing and contribute to a more circular economy.

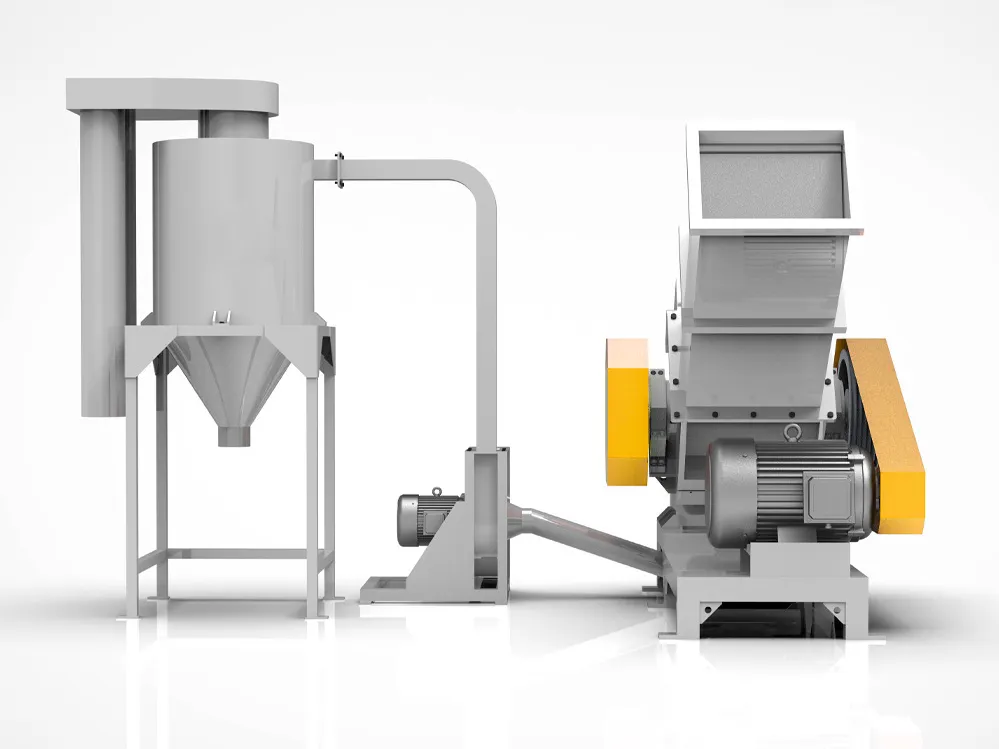

In the dynamic world of plastic recycling, efficiency and effectiveness are paramount. A crucial step in this process involves reducing plastic waste into manageable pieces, and this is where plastic granulators come into play. While standard plastic granulators have been a workhorse in the industry, wet plastic granulators have emerged as a compelling alternative. This comprehensive comparison delves into the similarities and key differences between these two technologies, exploring their respective advantages and disadvantages to help you make an informed decision for your recycling operations.

Polyethylene (PE) films are among the most versatile and widely used materials in packaging, agriculture, construction, and countless other industries. Known for their durability, flexibility, and cost-effectiveness, PE films come in various forms, each with distinct properties suited to specific applications. However, when it comes to recycling or cleaning these films—whether for reuse or sustainability efforts—their unique characteristics dictate different washing requirements. In this article, we’ll explore the main types of PE films, their practical uses, and the washing processes needed to maintain or recycle them effectively. Let’s dive in!

The recycling industry has seen tremendous growth in recent years, driven by increasing demand for sustainable practices and materials. One critical component of this industry is the PET (Polyethylene Terephthalate) bottle flake washing line—a sophisticated system designed to clean and process used PET bottles into high-quality flakes for reuse. Whether you're a recycling startup or an established business looking to upgrade your equipment, understanding the factors that influence the price of a PET bottle flake washing line is essential for making informed purchasing decisions. In this article, we’ll explore the key elements that affect the cost of these systems, offering practical insights to help you budget effectively and optimize your investment.

Was ist eine Waschanlage für PET-Flaschenflocken?

Bevor wir uns mit den Preisfaktoren befassen, klären wir, was eine Waschanlage für PET-Flaschenflocken beinhaltet. Diese Anlage dient dem Recycling von gebrauchten PET-Flaschen (wie Wasser- und Limonadenflaschen) und verwandelt sie in saubere, wiederverwendbare Flakes. Der Prozess umfasst typischerweise Sortieren, Zerkleinern, Waschen, Spülen, Trocknen und manchmal auch Pelletieren. Die resultierenden PET-Flakes können zur Herstellung neuer Flaschen, Textilien oder anderer Kunststoffprodukte verwendet werden. Der Preis dieser Anlage kann stark variieren und je nach verschiedenen Faktoren zwischen Zehntausenden und Hunderttausenden von Dollar liegen. Lassen Sie uns die Kosten im Detail betrachten.

Schlüsselfaktoren, die den Preis beeinflussen

1. Produktionskapazität

Die Kapazität einer PET-Flaschen-Flake-Waschanlage – gemessen in Kilogramm oder Tonnen pro Stunde – ist einer der größten Kostentreiber. Eine Kleinanlage mit einer Kapazität von 500 kg/h ist naturgemäß günstiger als eine Hochleistungsanlage mit 3.000 kg/h oder mehr. Anlagen mit höherer Kapazität erfordern größere Maschinen, robustere Motoren und zusätzliche Komponenten, um den höheren Durchsatz zu bewältigen, was zu höheren Kosten führt.

- Praktische EinblickeWenn Sie neu in den Recyclingmarkt einsteigen, beginnen Sie mit einer Anlage mit geringerer Kapazität (z. B. 500–1.000 kg/h), um die Vorlaufkosten zu minimieren. Bei steigender Nachfrage können Sie auf größere Systeme umsteigen.

- Preisklasse: Kleinere Leitungen beginnen möglicherweise bei $50.000, während Systeme im industriellen Maßstab $300.000 überschreiten können.

2. Automatisierungsgrad

Automatisierung verändert moderne Recyclinganlagen grundlegend. Vollautomatische Waschstraßen, ausgestattet mit SPS-Systemen (speicherprogrammierbare Steuerungen) und Touchscreen-Oberflächen, senken die Arbeitskosten und steigern die Effizienz, sind aber teurer. Halbautomatische oder manuelle Systeme sind zwar günstiger, erfordern aber mehr menschliches Eingreifen, was die Betriebskosten im Laufe der Zeit erhöhen kann.

- Praktische Einblicke: Berücksichtigen Sie Ihr Personalbudget und Ihre Produktionsziele. In Regionen mit hohen Arbeitskosten kann sich eine Investition in die Automatisierung trotz höherer Anschaffungskosten langfristig auszahlen.

- Kostenauswirkungen: Vollautomatische Systeme können den Grundpreis im Vergleich zu manuellen Alternativen um $20.000–$100.000 erhöhen.

3. Materialqualität und Haltbarkeit

Die verwendeten Materialien der Wäscheleine beeinflussen maßgeblich Preis und Lebensdauer. Hochwertige Systeme bestehen oft aus Edelstahl (z. B. SUS304) für Teile, die mit Wasser und Kunststoff in Berührung kommen, was Korrosionsbeständigkeit und Langlebigkeit gewährleistet. Bei günstigeren Modellen werden möglicherweise minderwertigere Materialien verwendet, was zwar die Anschaffungskosten senkt, aber möglicherweise zu höheren Wartungskosten führt.

- Praktische Einblicke: Entscheiden Sie sich für Edelstahlkomponenten, wenn Sie die Anlage im Dauerbetrieb betreiben oder stark verunreinigte Flaschen verarbeiten möchten. Die Anfangsinvestition erspart Ihnen häufige Reparaturen.

- Kostenauswirkungen: Bei einer Konstruktion aus rostfreiem Stahl können die Kosten im Vergleich zu einer einfachen Stahlkonstruktion oder einer Materialmischung um 10–20 % höher sein.

4. Komplexität des Waschvorgangs

PET-Waschanlagen gibt es in zwei Haupttypen: Kaltwäsche und Heißwäsche. Bei der Kaltwäsche wird Wasser mit Raumtemperatur verwendet. Sie ist energieeffizienter und daher günstiger in Anschaffung und Betrieb. Bei der Heißwäsche hingegen wird erhitztes Wasser verwendet, um hartnäckige Verunreinigungen wie Fett oder Etiketten zu entfernen. Dafür sind zusätzliche Heizsysteme und Isolierungen erforderlich, was den Preis in die Höhe treibt.

- Praktische Einblicke: Wählen Sie basierend auf Ihrem Eingangsmaterial. Bei relativ sauberen PET-Flaschen kann eine Kaltwäsche ausreichen. Bei stark verschmutzten Flaschen oder der Produktion von lebensmittelechten Flocken lohnt sich die Heißwäsche.

- Kostenauswirkungen: Heißwaschsysteme können aufgrund des zusätzlichen Heiz- und Energiebedarfs 15–30% mehr kosten als Kaltwaschanlagen.

5. Anpassung und zusätzliche Funktionen

Jeder Recyclingbetrieb hat individuelle Anforderungen, und Hersteller bieten oft individuelle Optionen an. Funktionen wie fortschrittliche Sortiersysteme (z. B. Farb- oder Materialsortierer), Reibwaschanlagen oder spezielle Trocknungsanlagen können die Qualität der Flocken verbessern, erhöhen aber den Preis. Ebenso sind schlüsselfertige Lösungen inklusive Installation und Schulung teurer als Basispakete.

- Praktische EinblickePriorisieren Sie Funktionen, die Ihren Endproduktzielen entsprechen. Wenn Sie beispielsweise lebensmittelechte PET-Flocken herstellen möchten, investieren Sie in hochwertige Sortier- und Waschzusätze.

- Kostenauswirkungen: Durch die Anpassung können je nach Komplexität $10.000–$50.000 oder mehr hinzukommen.

6. Ruf und Herkunft des Herstellers

Marke und Herkunftsland spielen eine große Rolle bei der Preisgestaltung. Etablierte Hersteller mit langjähriger Erfahrung (z. B. aus Europa oder Nordamerika) verlangen aufgrund ihrer überlegenen Technik und ihres Kundendienstes oft höhere Preise. Umgekehrt bieten Hersteller aus Regionen wie China möglicherweise wettbewerbsfähige Preise, wobei Qualität und Support variieren können.

- Praktische Einblicke: Recherchieren Sie Lieferantenbewertungen und fordern Sie Referenzen an. Ein etwas höherer Preis einer renommierten Marke kann durch Zuverlässigkeit und Service gerechtfertigt sein, insbesondere bei längerfristigem Betrieb.

- Kostenauswirkungen: In Europa oder den USA hergestellte Leitungen können 20–50% mehr kosten als vergleichbare Systeme aus Schwellenländern.

7. Energie- und Wassereffizienz

Nachhaltigkeit wird immer wichtiger, und energieeffiziente Maschinen können die Betriebskosten senken. Diese Systeme erfordern jedoch oft fortschrittliche Technologien – wie Wärmerückgewinnungssysteme oder optimiertes Wasserrecycling –, was den Anschaffungspreis erhöht. Anlagen zur Minimierung des Wasserverbrauchs sind aufgrund zusätzlicher Filter- und Aufbereitungskomponenten tendenziell auch teurer.

- Praktische Einblicke: Berechnen Sie Ihre lokalen Energie- und Wasserkosten. In Gebieten mit hohen Nebenkosten kann ein effizientes System die höheren Anschaffungskosten innerhalb weniger Jahre kompensieren.

- Kostenauswirkungen: Energieeffiziente Designs können die Preise um 10–25% erhöhen.

8. Kundendienst und Garantie

Eine umfassende Garantie und ein zuverlässiger Kundendienst (z. B. Ersatzteilverfügbarkeit, technischer Support) können zwar die Kosten erhöhen, sorgen aber für ein beruhigendes Gefühl. Bei Budgetmodellen fehlt möglicherweise ein zuverlässiger Support, sodass Sie anfällig für Ausfallzeiten und Reparaturkosten sind.

- Praktische Einblicke: Berücksichtigen Sie die Kosten von Ausfallzeiten. Ein etwas teureres System mit einer umfassenden Garantie kann günstiger sein als häufige Reparaturen an einem Budgetmodell.

- Kostenauswirkungen: Erweiterte Garantien und Supportpakete können den Gesamtbetrag um $5.000–$20.000 erhöhen.

Versteckte Kosten, die zu berücksichtigen sind

Über den Listenpreis hinaus können mehrere versteckte Faktoren Ihre Gesamtinvestition beeinflussen:

- Versand und Installation: Beim Import von Geräten aus Übersee können erhebliche Fracht- und Zollgebühren anfallen und für die Installation sind möglicherweise spezialisierte Techniker erforderlich.

- Betriebskosten: Die Kosten für Energie, Wasser und Arbeitskraft variieren je nach Region und Systemleistung.

- Wartung: Regelmäßige Wartung und Ersatzteile sollten jährlich in das Budget eingeplant werden.

Praktische Einblicke: Fordern Sie ein detailliertes Angebot an, das Versand, Installation und Betriebskostenschätzungen für ein Jahr umfasst, um Überraschungen zu vermeiden.

So optimieren Sie Ihre Investition

Um das beste Preis-Leistungs-Verhältnis zu erzielen, befolgen Sie diese Schritte:

- Bewerten Sie Ihre Bedürfnisse: Bestimmen Sie Ihr Produktionsvolumen, die Qualität des Eingangsmaterials und die Zielreinheit der Flocken, um Mehr- oder Unterausgaben zu vermeiden.

- Angebote vergleichen: Holen Sie Angebote von mehreren Lieferanten ein und bewerten Sie diese anhand der Funktionen, nicht nur des Preises.

- Verhandeln: Viele Hersteller bieten Rabatte oder flexible Zahlungsbedingungen an, insbesondere bei Groß- oder Nachbestellungen.

- Planen Sie Skalierbarkeit: Wählen Sie ein System, das mit dem Wachstum Ihres Unternehmens aktualisiert und nicht ersetzt werden kann.

Abschluss

Der Preis einer Waschanlage für PET-Flaschenflocken wird von technischen, betrieblichen und marktbezogenen Faktoren beeinflusst. Von Produktionskapazität und Automatisierung bis hin zu Materialqualität und Herstellerreputation – jedes Element bestimmt die Endkosten. Wenn Sie diese Variablen verstehen und auf Ihre Geschäftsziele abstimmen, investieren Sie sinnvoll in ein System, das sowohl hochwertige Flakes als auch langfristige Rentabilität liefert. Ob Sie eine kostengünstige Anlage oder einen hochwertigen, lebensmittelechten Betrieb anstreben – gründliche Recherche und Planung sind Ihr Schlüssel zum Erfolg in der dynamischen Welt des PET-Recyclings.

Bereit für den nächsten Schritt? Definieren Sie zunächst Ihre Recyclingziele und holen Sie sich maßgeschneiderte Angebote von Lieferanten ein – Ihre nachhaltige Zukunft wartet!

Eine ordnungsgemäße Wartung ist unerlässlich, um die langfristige Effizienz, Zuverlässigkeit und Sicherheit von PVC-Zerkleinerer Regelmäßige Wartung kann Ausfälle verhindern, Ausfallzeiten reduzieren und die Lebensdauer der Maschine verlängern. Hier sind einige wichtige Wartungstipps und gängige Methoden zur Fehlerbehebung:

This article examines recycled polyethylene terephthalate (PET) fibre, covering its production, properties, applications, and environmental benefits. Designed for industry professionals, it highlights the role of PET bottle recycling machines in transforming waste into sustainable textiles.

Plastics can be categorized in various ways, including by their resin identification code (number) or by their physical properties, such as being rigid or flexible. This article delves into the world of Hartkunststoffe – materials characterized by their stiffness, structural integrity, and ability to maintain shape under normal conditions. Given their widespread use across numerous industries, understanding the different types of rigid plastics and, crucially, how to effectively recycle them is essential for sustainability.

In einer Zeit, in der Nachhaltigkeit oberste Priorität hat, ist das Recycling von Polyethylenterephthalat (PET) zu einem wichtigen Bestandteil der Abfallwirtschaft geworden. PET, das in vielen Bereichen – von Getränkeflaschen bis hin zu Lebensmittelverpackungen – vorkommt, ist hochgradig recycelbar – allerdings nur bei ordnungsgemäßer Verarbeitung. Eine PET-Flake-Waschanlage verwandelt schmutzigen, weggeworfenen Kunststoff in makellose, wiederverwendbare Flakes.

Beim Umgang mit PVC (Polyvinylchlorid) – sei es für Recycling, Fertigung oder industrielle Zwecke – kommen üblicherweise zwei Hauptverfahren zum Einsatz: Mahlen und Zerkleinern. Obwohl diese Begriffe oft verwechselt werden, bezeichnen sie tatsächlich unterschiedliche Prozesse mit einzigartigen Ergebnissen und Anwendungen. Für Unternehmen, Ingenieure oder auch Heimwerker, die mit PVC arbeiten, kann das Wissen über die Unterschiede zwischen Mahlen und Zerkleinern die Effizienz deutlich steigern, Kosten senken und Arbeitsabläufe vereinfachen. Dieser Leitfaden verdeutlicht die Unterschiede zwischen diesen Verfahren, beschreibt ihre praktische Anwendung und bietet Einblicke, die Ihnen bei der Auswahl des besten Ansatzes helfen.

Die Auswahl eines geeigneten PVC-Zerkleinerer ist der Schlüssel zur Verbesserung der Recyclingeffizienz, zur Senkung der Betriebskosten und zur Produktion von gleichbleibend hochwertigem Recyclingmaterial. Um die optimale Lösung zu finden, sollten Unternehmen die folgenden entscheidenden Faktoren berücksichtigen:

Bei der Verarbeitung von PVC-Profilen und ähnlichen Materialien sind spezialisierte PVC-Profilbrecher deutliche Vorteile gegenüber Standardbrecher in both design and performance. This comparison highlights key differences, particularly in handling lengthy profiles, dust reduction, and improving recycled pellet quality - crucial factors for informed equipment selection.