Recycling-Nachrichten

Gebrauchte Recyclinggeräte können eine kostengünstige Lösung für Unternehmen sein, die ihre Recyclingabläufe verbessern möchten, ohne zu viel Geld auszugeben. Egal, ob Sie ein kleines Recyclingzentrum betreiben oder zusätzliche Maschinen für industrielle Zwecke benötigen, der Kauf gebrauchter Geräte bietet sowohl finanzielle als auch ökologische Vorteile. Hier finden Sie eine praktische Anleitung, was Sie bei der Suche nach gebrauchten Recyclinggeräten zum Verkauf in Ihrer Nähe beachten sollten.

1. Vorteile des Kaufs gebrauchter Recyclinggeräte

Kosteneinsparungen: Gebrauchte Geräte kosten deutlich weniger als neue Maschinen, sodass Sie Ihr Budget anderweitig einsetzen können. Dies ist insbesondere für kleine Unternehmen oder Startups wichtig.

Nachhaltigkeit: Durch den Kauf von Gebrauchtwaren tragen Sie zur Kreislaufwirtschaft bei und verringern die Nachfrage nach Neuware.

Sofortige Verfügbarkeit: Gebrauchte Geräte sind oft zur Abholung oder Lieferung bereit, was die Vorlaufzeiten im Vergleich zur Bestellung neuer Geräte verkürzt.

2. Worauf Sie beim Kauf gebrauchter Recyclinggeräte achten sollten

Zustand der Ausrüstung: Untersuchen Sie die Maschine auf Verschleiß, Rost oder sichtbare Schäden. Fordern Sie nach Möglichkeit Wartungsaufzeichnungen an, um die Betriebshistorie zu überprüfen.

Kompatibilität: Stellen Sie sicher, dass die Ausrüstung den Anforderungen Ihrer Einrichtung entspricht und sich nahtlos in Ihre bestehenden Prozesse integrieren lässt.

Funktionstests: Testen Sie das Gerät vor dem Kauf, um sicherzustellen, dass es Ihren Erwartungen entspricht. Viele Verkäufer bieten eine Vorführung an.

Markenreputation: Entscheiden Sie sich für bekannte Marken mit langjähriger Erfahrung in Sachen Langlebigkeit und Zuverlässigkeit. So können Sie bei Bedarf leichter Ersatzteile und Support finden.

Ruf des Verkäufers: Kaufen Sie bei vertrauenswürdigen Quellen. Dazu gehören zertifizierte Händler, Auktionen oder seriöse Recyclinganlagen, die überschüssige Geräte anbieten.

3. Wo Sie in Ihrer Nähe gebrauchte Recyclinggeräte finden

Lokale Recyclingzentren: Kontaktieren Sie Recyclingunternehmen in Ihrer Nähe. Viele rüsten ihre Maschinen auf und verkaufen ihre älteren Modelle.

Online-Marktplätze: Schauen Sie sich Websites an, die auf den Verkauf von Industrieausrüstung spezialisiert sind, wie etwa Machinio, Recycler's World oder eBay for Business. Filtern Sie die Ergebnisse nach Ihrem Standort, um Ausrüstung in der Nähe zu finden.

Gerätehändler: Viele Händler bieten sowohl neue als auch gebrauchte Recyclingmaschinen an. Sie bieten oft Garantien oder After-Sales-Services an.

Auktionen: Auktionen für Industrieausrüstung eignen sich hervorragend, um gut gewartete Gebrauchtmaschinen zu günstigen Preisen zu finden. Suchen Sie sowohl nach Online- als auch nach persönlichen Auktionen in Ihrer Nähe.

Vernetzung: Wenden Sie sich an lokale Industriegruppen, Branchenverbände oder Foren, in denen Recyclingexperten Informationen über Geräteverkäufe austauschen.

4. Üblicherweise erhältliche Arten von Recyclinggeräten

Je nach Bedarf sind hier einige häufig verwendete Recyclingmaschinen:

• Ballenpressen: Komprimieren Sie wiederverwertbare Materialien wie Karton und Kunststoff zu kompakten Ballen.

• Aktenvernichter und Brecher: Verarbeiten Sie Gegenstände wie Glas, Holz und Kunststoff.

• Fördersysteme: Transportieren Sie Materialien effizient durch Ihre Anlage.

• Sortiermaschinen: Wertstoffe nach Materialart oder Größe trennen.

• Granulatoren: Zerlegen Sie Kunststoffe in kleinere, wiederverwendbare Partikel.

5. Warum mit einem vertrauenswürdigen Händler zusammenarbeiten?

Wenn Sie bei einem vertrauenswürdigen Händler kaufen, erhalten Sie zuverlässige Geräte mit genauen Beschreibungen. Viele Händler prüfen, überholen und testen Maschinen vor dem Verkauf. Sie bieten möglicherweise auch Garantien oder laufende Wartungspläne an. Um mit einem seriösen Verkäufer in Kontakt zu treten, sollten Sie eine vertrauenswürdige Quelle in Betracht ziehen. Sie können beispielsweise Kontaktieren Sie Rumtoo Machinery um sich nach gebrauchten Recyclinggeräten zum Verkauf zu erkundigen und mehr über deren Angebote zu erfahren.

6. Abschließende Tipps zum Kauf gebrauchter Recyclinggeräte

• Preisverhandlung: Die Preise für gebrauchte Geräte sind oft verhandelbar. Zögern Sie nicht, nach Rabatten oder Zusatzleistungen wie kostenloser Lieferung zu fragen.

• Dokumentation prüfen: Stellen Sie sicher, dass die Ausrüstung nicht gestohlen ist oder mit Pfandrechten belastet ist.

• Transport planen: Organisieren Sie die Logistik für den Transport großer Maschinen zu Ihrem Standort.

Wenn Sie diese Schritte befolgen, können Sie hochwertige gebrauchte Recyclinggeräte finden, die Ihren Betriebsanforderungen entsprechen und gleichzeitig im Rahmen Ihres Budgets bleiben.

Was ist ein Altreifen-Granulator?

A Altreifen Granulator ist eine spezielle Industriemaschine, die Altreifen recycelt, indem sie in kleinere, wiederverwendbare Stücke, sogenannte Gummigranulate, zerlegt werden. Diese Granulate, die normalerweise zwischen 1 und 20 mm groß sind, können in einer Vielzahl von Branchen eingesetzt werden. Der Granulator ist ein entscheidender Teil des Reifenrecyclingprozesses und hilft dabei, sperrigen Abfall in wertvolle Ressourcen umzuwandeln, die in verschiedenen Anwendungen wiederverwendet werden können.

Die globale Herausforderung des Plastikmülls erfordert innovative Lösungen in der Recyclingtechnologie. Einer der bahnbrechendsten Fortschritte ist die Integration künstlicher Intelligenz (KI) in die Sortierung und Verarbeitung von Kunststoffen. KI-Technologien verändern die Recyclingbranche, indem sie die Effizienz, Genauigkeit und Gesamtqualität recycelter Materialien verbessern.

Branchen weltweit – von der Petrochemie bis zur Pharmaindustrie – verlassen sich bei der Steuerung des Schüttgutflusses in ihren Prozessen auf Dosierer. Das Verhalten trockener Schüttgüter variiert jedoch je nach ihren chemischen und physikalischen Eigenschaften erheblich, was die Materialhandhabung zu einer komplexen Herausforderung macht. In diesem Leitfaden wird erläutert, wie das Verständnis der Materialeigenschaften und die Auswahl der richtigen Dosiertechnologie die Prozesseffizienz und Produktqualität verbessern können.

Der Gesamtlieferwert von Maschinen für die Primärkunststoffindustrie in Nordamerika erreichte im dritten Quartal 2024 schätzungsweise $319,0 Millionen und markierte damit einen 41.9% Anstieg im Vergleich zum Vorquartal.

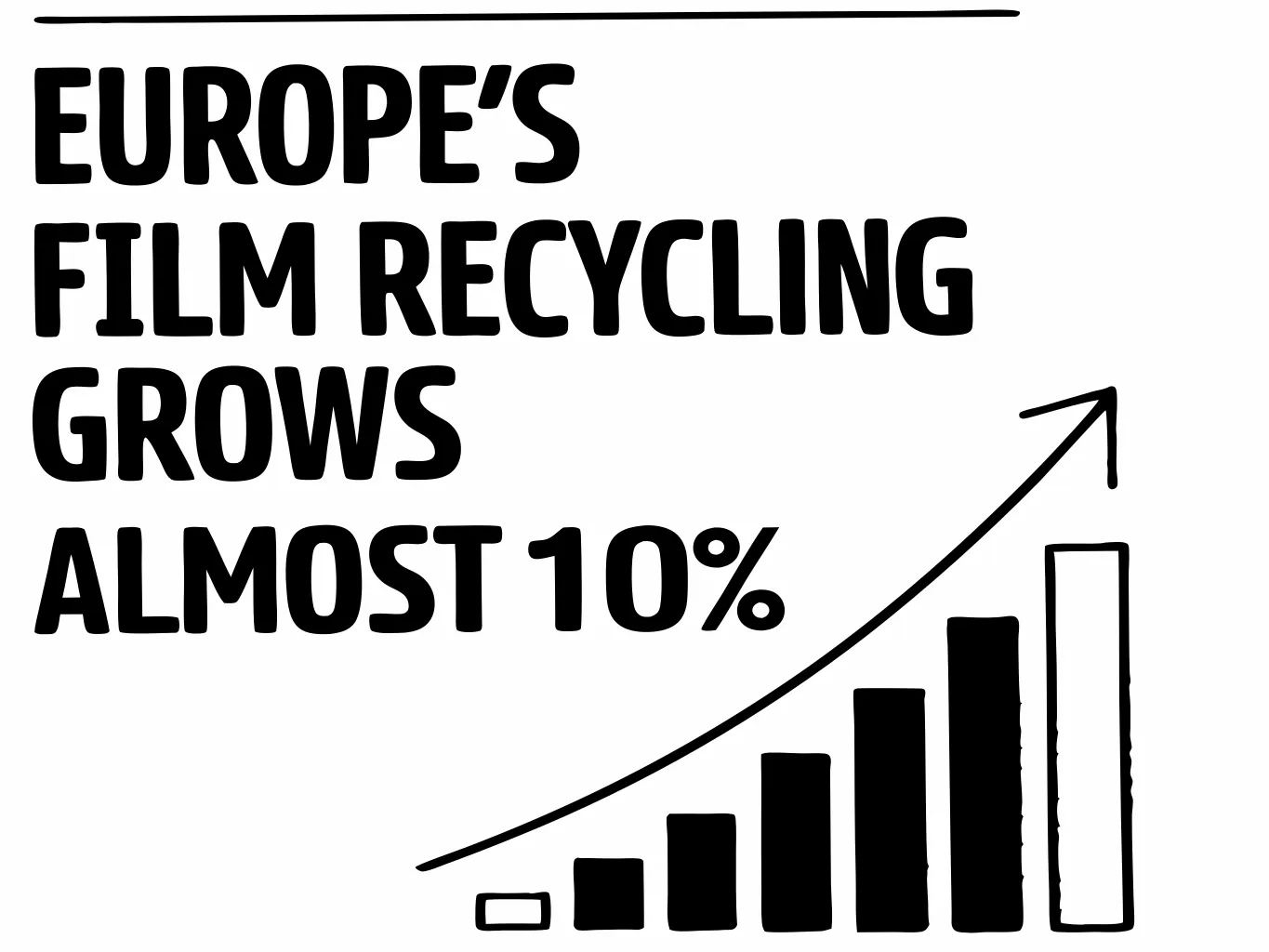

Trotz der erheblichen Störungen in der Abfallwirtschaft aufgrund der COVID-19-Pandemie stieg die Recyclingkapazität Europas für flexible Folien im Jahr 2020 um fast 101 Millionen Tonnen. Laut Plastics Recyclers Europe unterstreicht dieses Wachstum die Führungsrolle der Region im mechanischen Folienrecycling und ihr Engagement für die Förderung einer Kreislaufwirtschaft.

Der nigerianische Markt für Kunststoffrecycling hat im Laufe der Jahre ein deutliches Wachstum erlebt, das auf das zunehmende Bewusstsein für Umweltprobleme, Regierungsinitiativen und das wirtschaftliche Potenzial des Recyclings zurückzuführen ist. Hier ist eine Übersicht über den aktuellen Status, die Prozesse und die Auswirkungen:

Hartkunststoffe, darunter Materialien wie HDPE, LDPE, PET und PVC, sind ein wesentlicher Bestandteil zahlreicher Industrieanwendungen, von Verbraucherverpackungen bis hin zu Autoteilen. Das Recycling dieser Materialien hilft nicht nur beim Einsparen von Ressourcen, sondern reduziert auch Deponieabfälle und Umweltverschmutzung erheblich. Dieser Leitfaden soll die Hochleistungs-Recyclinggeräte vorstellen, die speziell für die Verarbeitung von Hartkunststoffen entwickelt wurden. Er gibt Einblicke in die Funktionsweise dieser Maschinen, warum sie so wichtig sind und was bei der Auswahl der richtigen Geräte für Ihren Betrieb zu beachten ist.

Die Wartung von PVC-Recyclingmaschinen ist entscheidend, um optimale Leistung zu gewährleisten, die Lebensdauer der Geräte zu verlängern und hochwertige Recyclingprodukte herzustellen. Nachfolgend finden Sie eine ausführliche Anleitung zu bewährten Verfahren für die effektive Wartung von PVC-Recyclingmaschinen.

Vinylverkleidungen werden wegen ihrer Haltbarkeit und geringen Wartungskosten häufig verwendet. Was passiert jedoch, wenn sie das Ende ihrer Lebensdauer erreichen? Recycling ist eine nachhaltige Lösung, und mit Hilfe von Vinyl-Recyclingmaschinenwird der Prozess noch effizienter. Dieser Leitfaden führt Sie durch die Grundlagen des Recyclings von Vinylverkleidungen, einschließlich der Rolle von Spezialmaschinen, die den Prozess einfacher und umweltfreundlicher machen.

PVC (Polyvinylchlorid) ist ein weit verbreiteter Kunststoff in Bau-, Verpackungs- und Konsumgütern. Das Recycling von PVC kann Umweltschäden verringern und wirtschaftliche Vorteile bringen, erfordert jedoch spezielle Ausrüstung. Nachfolgend finden Sie eine strukturierte Kosten-Nutzen-Analyse, die Ihnen bei der Bewertung der Investition hilft.

Was ist das Recycling von Auto-Kunststoffteilen?

Beim Recycling von Kunststoffteilen aus Autos werden Kunststoffkomponenten aus Fahrzeugen zurückgewonnen und wiederverwendet. Angesichts der zunehmenden Bedeutung von Nachhaltigkeit trägt das Recycling von Kunststoffteilen aus Autos nicht nur zur Abfallbewirtschaftung bei, sondern schont auch Ressourcen.