En el mundo del procesamiento y reciclaje de plásticos, la granulador de plástico Es un equipo fundamental. Ya sea que se trate de desechos de producción, piezas rechazadas o residuos posconsumo, reducir eficientemente el tamaño del plástico es crucial para su reutilización, reprocesamiento o eliminación. Sin embargo, no todos los granuladores son iguales. Seleccionar el equivocado El uso de una máquina puede generar ineficiencia, mala calidad del molido, tiempos de inactividad excesivos y, en última instancia, un menor retorno de la inversión (ROI).

Como expertos en optimización de procesos, entendemos que elegir el equipo adecuado es vital. Esta guía profundiza en... Factores clave a considerar al elegir un granulador de plástico, garantizando así una inversión en una máquina que se alinee perfectamente con sus necesidades operativas y mejore sus resultados.

Comprender sus necesidades: la base de la selección

Antes de profundizar en las especificaciones de la máquina, deténgase y defina claramente sus requisitos. Pregúntese:

- ¿Qué tipos específicos de plástico vas a granulizar? (por ejemplo, PET, HDPE, LDPE, PP, ABS, PC, nailon, película, rígido, blando)

- ¿Cuál es la forma y el tamaño del material de entrada? (por ejemplo, canales pequeños, purgas grandes, botellas, rollos de película, piezas voluminosas)

- ¿Cuál es el rendimiento requerido? (¿Cuántas libras o kilogramos por hora necesitas procesar?)

- ¿Cuál es el tamaño de partícula de salida deseado (remolido)? (¿Es necesario que sea muy uniforme para poder reutilizarlo inmediatamente o es aceptable alguna variación?)

- ¿Cómo encajará el granulador en su flujo de trabajo actual? (¿Alimentación manual, alimentación mediante cinta transportadora, integración robótica?)

Responder a estas preguntas proporciona una base sólida para evaluar posibles granuladores.

Factores clave para elegir su Granulador de plástico

Una vez definidas sus necesidades, exploremos los factores técnicos y operativos críticos:

1. Características del material y aplicación

Este es posiblemente el factor más crucial. Cada plástico se comporta de forma distinta:

- Plásticos duros/quebradizos (por ejemplo, acrílico, poliestireno): Tienden a romperse. Requieren cámaras de corte robustas y suelen beneficiarse de un corte de alta cizalladura (como rotores de corte en V o de tijera).

- Plásticos blandos/flexibles (por ejemplo, película de LDPE, TPE): Puede enrollarse alrededor de los rotores o dificultar un corte limpio. Suele requerir rotores especializados (a veces, rotores abiertos) y cuchillas afiladas con ángulos específicos. Las aplicaciones de película pueden requerir sistemas de alimentación específicos.

- Plásticos abrasivos/rellenados (por ejemplo, nailon relleno de vidrio): Provocan un alto desgaste en las cuchillas y las recámaras. Requieren componentes endurecidos y fácil acceso a las cuchillas para cambios o afilados frecuentes.

Conocimiento: La falta de compatibilidad del granulador con el material da como resultado una molienda deficiente, atascos y desgaste prematuro. Siempre consulte con sus posibles proveedores sobre sus materiales específicos.

2. Requisitos de rendimiento

La velocidad de procesamiento requerida (lb/h o kg/h) influye directamente en el tamaño y la potencia del granulador necesario. No se limite a considerar sus necesidades actuales; piense en el potencial de crecimiento futuro.

Conocimiento: El tamaño insuficiente genera cuellos de botella. El tamaño excesivo conlleva gastos de capital innecesarios y un posible mayor consumo de energía por unidad de material procesado. Procure una capacidad que gestione cómodamente su carga máxima con margen de crecimiento.

3. Tamaño y calidad de molienda requeridos

El tamaño y la uniformidad deseados del material granulado (remolido) dependen de su siguiente uso. La reutilización directa junto con el material virgen en el moldeo suele requerir partículas de tamaño pequeño y uniforme con mínima cantidad de finos (polvo).

- Tamaño de pantalla: Los orificios en la malla del granulador determinan principalmente el tamaño máximo de partícula. Agujeros más pequeños = partículas más pequeñas, pero con un rendimiento potencialmente menor.

- Configuración y afilado del cuchillo: Una acción de corte constante produce un molido más uniforme.

Conocimiento: Consistente y de alta calidad moler Mejora el procesamiento posterior y la calidad del producto final. Especifique la distribución granulométrica requerida.

4. Tipo de granulador: la ubicación importa

- Granuladores junto a la prensa: Más pequeño, se coloca directamente junto a las máquinas de procesamiento (p. ej., máquinas de moldeo por inyección) para recuperar inmediatamente los canales y las mazarotas. Ideal para minimizar la manipulación y la contaminación del material.

- Granuladores centrales: Máquinas más grandes y robustas, diseñadas para manipular chatarra de diversas procedencias o piezas grandes y voluminosas. Normalmente se alimentan mediante cintas transportadoras o volquetes.

- Sistemas de granulación-trituración para trabajos pesados: Para materiales muy grandes, gruesos o complejos. Suele incluir una etapa de trituración previa antes de la granulación.

Conocimiento: Elija el tipo que mejor se integre con su diseño de producción y puntos de generación de desechos. Granuladores junto a la prensa Ofrecemos una recuperación inmediata de chatarra, mientras que granuladores centrales Manejar volúmenes más grandes.

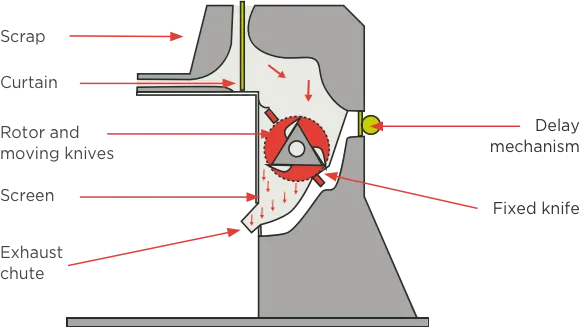

5. Diseño de la cámara de corte y del rotor

¡El corazón del granulador! Los diseños clave incluyen:

- Rotor abierto: Ideal para materiales sensibles al calor o piezas voluminosas y huecas, ya que permite un mejor flujo de aire y la absorción del material. A veces presenta dificultades con la película.

- Rotor cerrado (sólido): Ofrece mayor inercia y resistencia, adecuado para materiales más duros y gruesos.

- Rotor escalonado: Las cuchillas están descentradas, lo que proporciona múltiples mordidas por revolución. Buen rendimiento general.

- Rotor de corte en V o de corte en tijera: Las cuchillas están en ángulo, lo que crea un corte de alta cizalladura. Excelentes para lograr cortes limpios en materiales más duros y producir un rectificado uniforme con menos partículas finas. Ideales para diversos plásticos técnicos.

Conocimiento: El diseño del rotor Afecta significativamente la eficiencia de corte, la calidad del rectificado y la idoneidad para materiales específicos. granulador de corte por tijera A menudo proporciona resultados superiores para aplicaciones exigentes.

6. Sistema de potencia y accionamiento del motor

La potencia (HP) o los kilovatios (kW) deben ser suficientes para manejar los materiales más resistentes y las mayores exigencias de rendimiento sin detenerse. Considere el sistema de transmisión (p. ej., transmisión por correa, transmisión directa) para evaluar la eficiencia y el mantenimiento.

Conocimiento: Adecuado potencia del motor garantiza un funcionamiento constante y evita sobrecargas o daños al motor.

7. Facilidad de limpieza y mantenimiento

Los cambios frecuentes de material requieren una limpieza rápida y sencilla para evitar la contaminación. Busque:

- Fácil acceso a la cámara de corte y a la pantalla.

- Puntos muertos mínimos donde se puede acumular material.

- Mecanismos de liberación rápida para pantallas y paneles.

- Procedimientos sencillos de ajuste y sustitución de cuchillas.

Conocimiento: El tiempo de inactividad por limpieza y mantenimiento es costoso. Priorice diseños que faciliten una rápida respuesta. Granuladores de fácil mantenimiento Ahorra tiempo y trabajo.

8. Características de seguridad

No negociable. Asegúrese de que el granulador cumpla con las normas de seguridad vigentes, incluyendo:

- Mecanismos de bloqueo del rotor.

- Enclavamientos de seguridad en paneles de acceso y tolvas.

- Botones de parada de emergencia.

- Vigilancia adecuada.

Conocimiento: La seguridad del operador es primordial. Nunca comprometa la seguridad. Características de seguridad del granulador.

9. Nivel de ruido

Los granuladores pueden ser ruidosos. Considere la posibilidad de instalar cabinas insonorizadas o diseños de bajo ruido, especialmente para los modelos que se instalan junto a la prensa y operan cerca de personal. Consulte la normativa local sobre ruido.

Conocimiento: Granuladores de bajo ruido mejorar el entorno de trabajo y ayudar a cumplir con OSHA u otros requisitos reglamentarios.

10. Presupuesto y coste total de propiedad (TCO)

Si bien el precio de compra inicial es un factor, considere el TCO:

- Consumo de energía.

- Costos de reemplazo/afilado de cuchillos.

- Mano de obra de mantenimiento.

- Costos potenciales por tiempo de inactividad.

- Disponibilidad y costo de repuestos.

Conocimiento: Una máquina más barata podría costar más a largo plazo debido a mayores gastos operativos o menor confiabilidad. Evaluar granulador TCO para una verdadera comparación.

Conclusión: Cómo tomar una decisión informada

Elegir lo correcto granulador de plástico Es una inversión crucial que impacta directamente su eficiencia operativa, sus esfuerzos de reciclaje y su rentabilidad. Al evaluar cuidadosamente sus necesidades específicas en función de estos factores clave (tipo de material, rendimiento, calidad del remolido, tipo de granulador, diseño del rotor, potencia, mantenimiento, seguridad, ruido y costo total de propiedad), podrá seleccionar una máquina que le ofrezca un rendimiento confiable y el máximo valor a largo plazo.