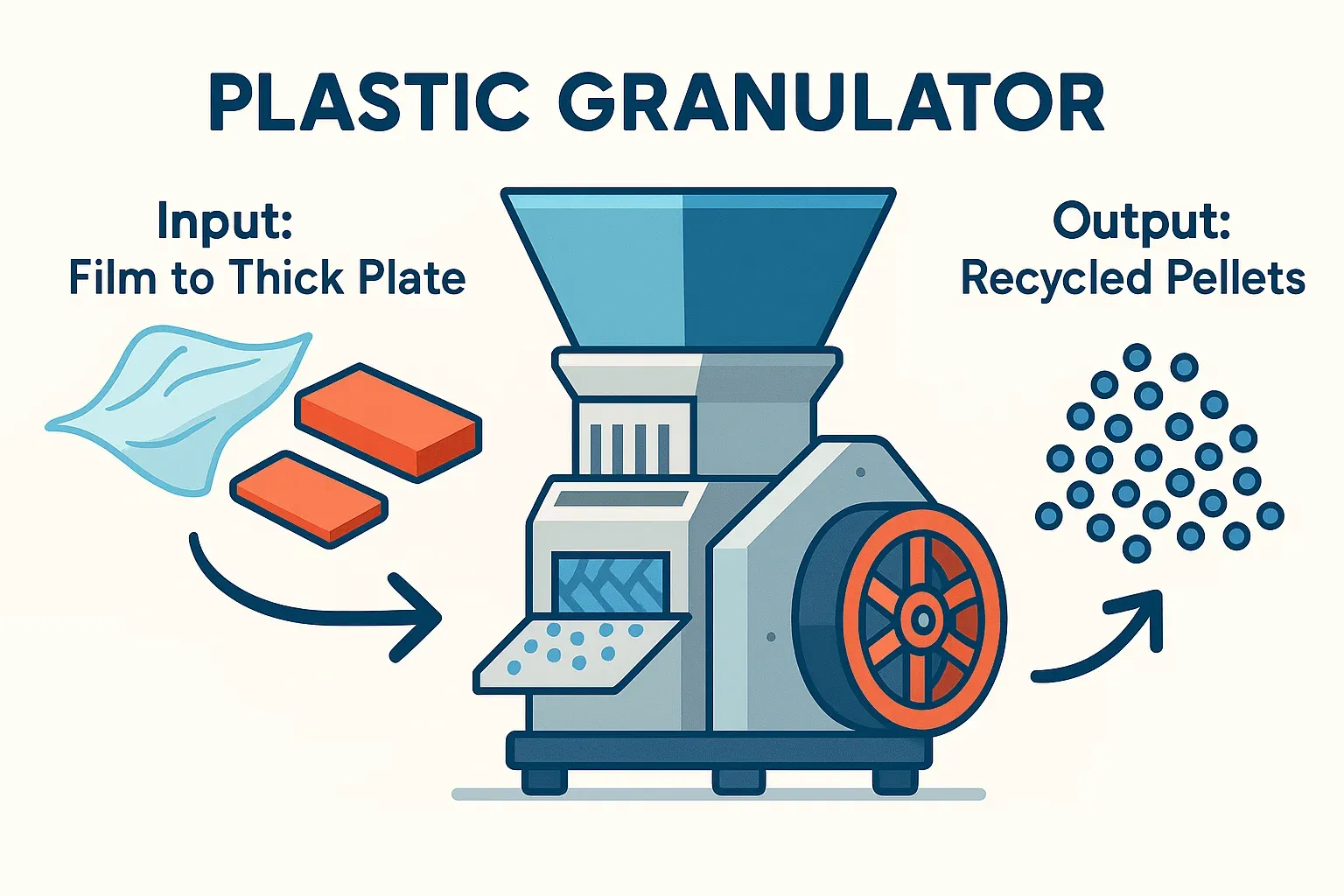

Reducción de tamaño versátil: aplicaciones de granuladores de plástico desde películas delgadas hasta placas gruesas

El impulso global hacia la sostenibilidad y la economía circular ha situado el reciclaje de plástico a la vanguardia de la innovación industrial. A medida que aumentan las preocupaciones ambientales y se endurecen las regulaciones, la demanda de soluciones de reciclaje eficientes se dispara. Las previsiones de mercado predicen un crecimiento significativo de los equipos de reciclaje de plástico, con tasas de crecimiento anual compuesto (TCAC) estimadas entre 4.5% y 6.4% a nivel mundial hasta principios de la década de 2030. Un elemento central de esta industria en crecimiento es la granulador de plástico, una pieza vital de maquinaria para procesar diversos flujos de desechos plásticos.

Para compradores de equipos industriales, ingenieros y técnicos involucrados en el procesamiento o reciclaje de plásticos, comprender las capacidades y aplicaciones de los granuladores es crucial. Estas máquinas no son universales; su diseño y configuración determinan su eficacia al manipular todo tipo de materiales, desde películas de embalaje endebles hasta placas industriales gruesas y rígidas. Este artículo explora las diversas áreas de aplicación de los granuladores de plástico, destacando su versatilidad y brindando información para seleccionar el equipo adecuado a sus necesidades.

¿Qué es un granulador de plástico?

En esencia, un granulador de plástico es una máquina de reducción de tamaño. Su función principal es descomponer artículos plásticos grandes o voluminosos, chatarra o residuos en partículas más pequeñas y de tamaño uniforme, a menudo llamadas «remolido» o «gránulos». Este proceso generalmente implica:

- Alimentación: Los residuos plásticos se introducen en el granulador a través de una tolva de alimentación.

- Corte: Dentro de la cámara de corte, las cuchillas giratorias trabajan contra las cuchillas fijas para cortar y fracturar el material plástico.

- Cribado: Debajo de la cámara de corte se encuentra una criba con orificios de tamaños específicos. Solo las partículas lo suficientemente pequeñas como para atravesarla salen de la máquina.

- Producción: Los gránulos resultantes se recogen y quedan listos para la siguiente etapa de reciclaje (como lavado, secado o peletización) o para la reutilización directa en procesos de fabricación.

Amplia gama de aplicaciones: manipulación de diversas formas plásticas

Los granuladores de plástico modernos están diseñados para procesar una amplia gama de materiales y formas plásticas. Su adaptabilidad es clave para operaciones de reciclaje eficientes. Exploremos cómo abordan los diferentes tipos de residuos plásticos:

Procesamiento de películas delgadas y plásticos flexibles

- Ejemplos: Películas de embalaje de LDPE/LLDPE, películas agrícolas, bolsas tejidas de PP, láminas de PVC flexibles.

- Desafíos: Estos materiales son livianos, se pueden enrollar fácilmente alrededor de los rotores, pueden causar problemas de alimentación debido a su baja densidad aparente y requieren un corte limpio para evitar partículas finas o que se derritan.

- Soluciones de granulador:

- Acción de corte: Se prefiere un corte de alta cizalladura, similar al de una tijera, logrado mediante ángulos de cuchilla precisos y un diseño de rotor. Las cuchillas de paleta o las cuchillas de rotor con ángulos especiales suelen ser eficaces.

- Diseño del rotor: Los rotores abiertos a veces pueden ser útiles, pero los diseños especializados que evitan el enrollamiento de la película son cruciales. Los patrones de cuchillas escalonados permiten distribuir la carga de corte.

- Alimentación: Las cámaras de corte con alimentación tangencial facilitan la conducción eficaz del material hacia las cuchillas. Los sistemas de alimentación por rodillos están diseñados específicamente para la granulación continua de películas directamente desde los rodillos.

- Evacuación: Los sistemas de evacuación de aire adecuados pueden ayudar a transportar el material molido liviano lejos de la cámara de corte de manera eficiente.

Granulación de plásticos rígidos y piezas moldeadas

- Ejemplos: Botellas PET, envases de HDPE, piezas moldeadas por inyección (ABS, PP, PS), componentes de automoción (parachoques, salpicaderos), tubos de PVC, cajas.

- Desafíos: Estos artículos pueden ser voluminosos, tener paredes de distintos espesores y requerir fuerza suficiente para romperse de manera efectiva.

- Soluciones de granulador:

- Cámara de corte: Las cámaras de corte tangencial son excelentes para procesar piezas voluminosas y huecas al permitir una “mordida” más grande.

- Diseño del rotor: Se pueden utilizar rotores abiertos y cerrados (sólidos), según la aplicación específica y el rendimiento deseado. Es fundamental contar con un montaje robusto del rotor y de las cuchillas.

- Potencia del motor: Se necesita la potencia adecuada para soportar el impacto inicial y el procesamiento continuo de materiales rígidos sin detenerse.

Abordaje de placas gruesas, láminas y purgas

- Ejemplos: Láminas extruidas gruesas (PC, ABS, HIPS), perfiles, madera plástica, purgas de moldeo por inyección de gran tamaño, canales o trozos.

- Desafíos: Estos materiales son densos, duros y requieren una fuerza de corte considerable. Pueden atascarse fácilmente en granuladores con poca potencia o mal diseñados.

- Soluciones de granulador:

- Construcción: La construcción robusta del bastidor, del rotor y de la cámara de corte no es negociable.

- Cámara de corte: Los diseños de caída recta a menudo se recomiendan para materiales muy gruesos.15 Permiten que las cuchillas del rotor realicen “mordiscos” más pequeños y secuenciales en lugar de intentar un bocado grande que podría provocar un estancamiento.

- Motor y transmisión: Los motores de alto par, potencialmente acoplados a velocidades de rotor más bajas (granuladores de baja velocidad), proporcionan la fuerza necesaria para cortar secciones densas. La inercia de los volantes de inercia más pesados también puede ser útil.

- Diseño de cuchillo: Se requieren cuchillas robustas, posiblemente más gruesas. Las hojas dentadas o las configuraciones de hojas escalonadas pueden facilitar el agarre y la trituración eficaz de materiales duros.

| Categoría de característica | Película delgada / flexible | Piezas rígidas/moldeadas | Placa gruesa / Purgas |

| Materiales típicos | Película y bolsas de LDPE, LLDPE y PP | PET, HDPE, PP, ABS, PVC | PC, lámina HIPS, purgas |

| Desafíos clave | Envoltura, alimentación, finos | Volumen, grosor variable | Dureza, densidad y estancamiento |

| Cámara de corte | Alimentación tangencial especializada | Tolva abierta tangencial | Caída recta, servicio pesado |

| Diseño de rotor/cuchilla | Corte con tijera, antienrollamiento | Rotor robusto, abierto o cerrado | Alto impacto, dientes/escalonados |

| Énfasis motor | Velocidad y corte limpio | HP adecuado para volumen | Alto par, servicio pesado |

| Características especiales | Alimentación por rollo, evacuación de aire | Fácil acceso a la tolva | Opción de baja velocidad, volante |

Factores clave para seleccionar el granulador de plástico adecuado

Elegir el granulador óptimo requiere una cuidadosa consideración de sus necesidades operativas específicas. A continuación, se presentan los factores clave a considerar:

- Características del material: ¿Qué tipo(s) específico(s) de plástico procesará? Considere la dureza, la abrasividad, la forma (película, rígido, voluminoso) y el tamaño/espesor máximo.

- Requisitos de rendimiento: ¿Cuánto material necesita procesar por hora (kg/h o lb/h)? Dimensione la máquina según corresponda para evitar cuellos de botella.

- Tamaño de gránulo de salida deseado: ¿Qué tamaño de partícula se requiere para sus procesos posteriores? Esto determina el tamaño de malla necesario. Considere también los requisitos de consistencia.

- Diseño de cámara de corte y cuchilla: Adapte la geometría de la cámara (tangencial, caída recta) y la configuración de la cuchilla (tipo de rotor, tipo de cuchilla, número de cuchillas) al tipo de material primario.

- Método de alimentación: ¿Será alimentación manual, con cinta transportadora, robotizada o por rodillos? Asegúrese de que el diseño de la tolva sea adecuado y seguro.

- Consideraciones operativas: Evalúe los niveles de ruido (los modelos de baja velocidad son más silenciosos), la generación de polvo (considere los sistemas de recolección de polvo) y la eficiencia energética.

- Seguridad y mantenimiento: Busque características de seguridad esenciales (bloqueos, bloqueo del rotor), facilidad de acceso para limpiar las pantallas y cambiar las cuchillas, y una construcción duradera en general.

- Presupuesto: Equilibrar el precio de compra inicial con los costos operativos a largo plazo, incluido el consumo de energía, el mantenimiento y la disponibilidad de repuestos.

Conclusión: El granulador adecuado libera el potencial de reciclaje

Los granuladores de plástico son herramientas indispensables en el panorama moderno del reciclaje y la fabricación. Su capacidad para reducir eficientemente el tamaño de diversos flujos de residuos plásticos, desde delicadas películas delgadas hasta robustas placas gruesas, los hace cruciales para recuperar el valor de los materiales y promover la economía circular.

Seleccionar el granulador adecuado, adaptado a sus materiales y requisitos operativos específicos, es clave para maximizar la eficiencia, garantizar la calidad del remolido y lograr un sólido retorno de la inversión. Al comprender los diferentes diseños y sus aplicaciones, podrá tomar una decisión informada que beneficie tanto sus resultados como sus objetivos ambientales.

¡Te invitamos a compartir tus experiencias! ¿Qué tipos de plástico granulan? ¿Qué desafíos han enfrentado y qué soluciones han funcionado mejor? Hagan sus preguntas o compartan sus ideas en los comentarios: aprendamos juntos. Si necesitan ayuda para seleccionar el granulador adecuado para su aplicación, no duden en contactar con nuestros expertos.