Solución de problemas de su granulador de plástico: Solución de problemas comunes de bloqueos y ruidos

Granuladores de plástico Son los caballos de batalla de las industrias de reciclaje y fabricación, reduciendo eficientemente los desechos plásticos, los rechazos y las purgas para convertirlos en material triturado reutilizable. Sin embargo, como cualquier máquina que trabaja duro, pueden experimentar problemas operativos. Dos de los problemas más frecuentes son... bloqueos y ruido excesivoEstos problemas no sólo detienen la producción y disminuyen la eficiencia, sino que también pueden suponer riesgos de seguridad e indicar necesidades de mantenimiento subyacentes.

Para ingenieros, personal técnico y compradores de equipos que buscan operaciones fluidas, eficientes y seguras, es crucial comprender las causas de estos problemas y saber cómo abordarlos. Analicemos cómo solucionar estos problemas comunes de los granuladores de plástico.

Comprensión del proceso de granulación del plástico

Antes de solucionar el problema, repasemos brevemente el funcionamiento de un granulador típico. El material plástico se introduce en una cámara de corte que contiene cuchillas giratorias y fijas (cuchillas). Estas cuchillas cortan el plástico en trozos más pequeños, que luego pasan por una criba con orificios de tamaños específicos, lo que determina el tamaño final de las partículas (remolido). El remolido se recoge, generalmente mediante un sistema de soplado o alimentación por gravedad.

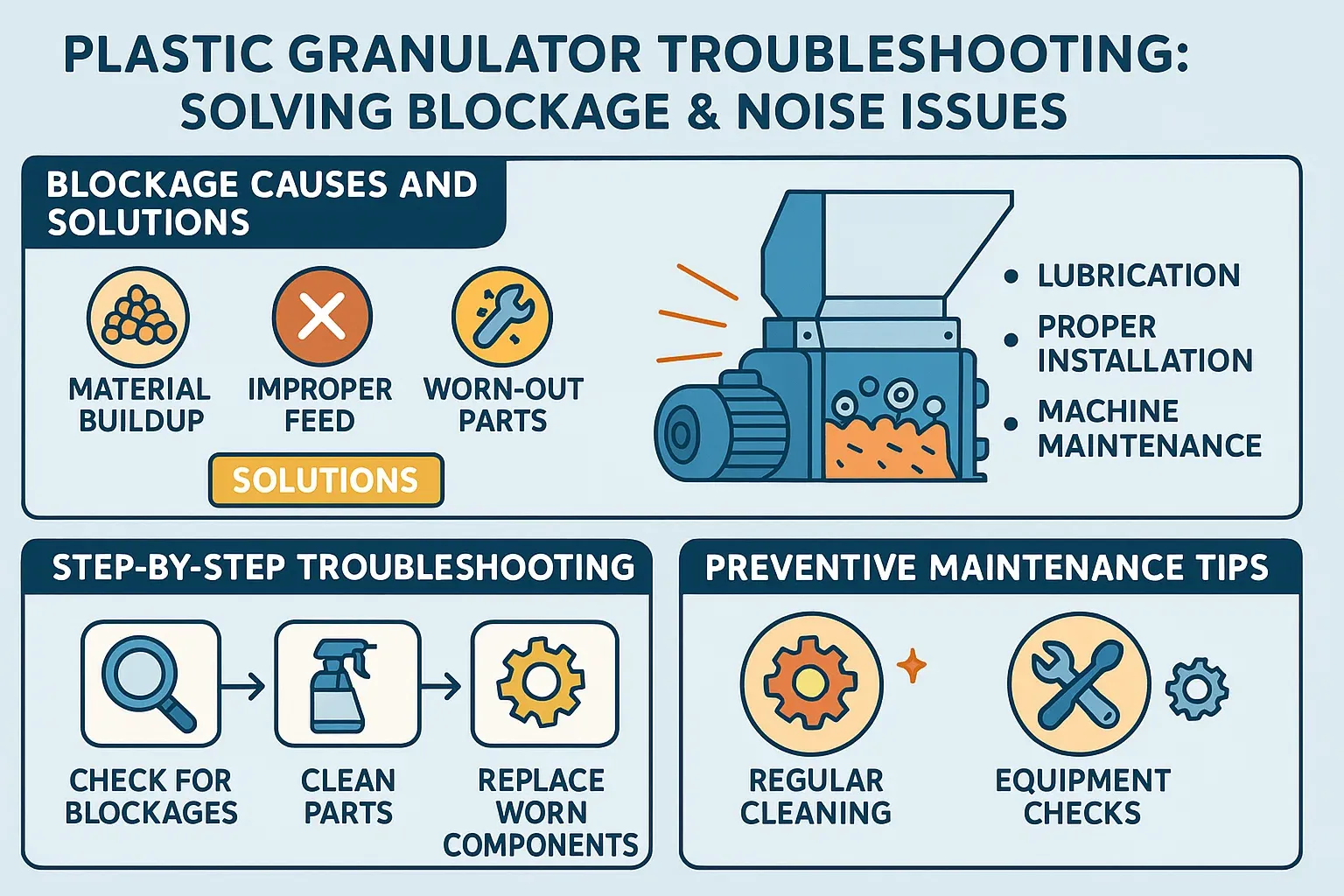

Cómo solucionar los bloqueos del granulador: causas y soluciones

Un granulador bloqueado implica tiempo de inactividad y pérdida de productividad. Los bloqueos suelen ocurrir en la cámara de corte o en la criba. A continuación, se detallan las causas comunes y cómo solucionarlas:

1. Sobrealimentación

Causa: El material se introduce en la tolva a una velocidad mayor a la que el granulador puede procesar. Esto sobrecarga la cámara de corte.

Solución:

- Capacite a los operadores sobre las velocidades de alimentación adecuadas para el material y la máquina.

- Instale un sistema de alimentación controlada (por ejemplo, una cinta transportadora con velocidad ajustable, un alimentador de sinfín) si la alimentación manual es inconsistente.

- Considere granuladores con rodillos de alimentación integrados para artículos voluminosos.

2. Cuchillos sin filo o con una separación incorrecta

Causa: Las cuchillas sin filo no cortan limpiamente; rasgan y corroen el plástico. Esto requiere más fuerza, genera calor y puede provocar que el material se derrita o se enrolle alrededor del rotor en lugar de pasar a través de la malla. Un ajuste incorrecto de la separación de las cuchillas también provoca un corte ineficiente.

Solución:

- Implemente un estricto programa de mantenimiento de cuchillas (afilado o reemplazo). La frecuencia depende del material procesado y las horas de operación.

- Asegúrese de que las cuchillas tengan la separación correcta según las especificaciones del fabricante. Utilice galgas de espesores para mayor precisión.

- Invierta en cuchillos duraderos y de alta calidad adecuados para su aplicación específica.

3. Tamaño o estado de pantalla incorrectos

Causa: El uso de una criba con orificios demasiado pequeños para el rendimiento o el tipo de material deseados puede provocar la acumulación de material. Una criba dañada u obstruida (por ejemplo, con orificios bloqueados por partículas finas o plástico derretido) restringe el flujo de material.

Solución:

- Seleccione el tamaño de malla adecuado según el tipo de material, el tamaño de partícula requerido y la capacidad del granulador. Consulte al fabricante si tiene alguna duda.

- Inspeccione y limpie la pantalla periódicamente. Reemplace inmediatamente las pantallas dañadas o desgastadas.

- Para materiales pegajosos o sensibles al calor, considere diseños de pantalla especializados o técnicas de procesamiento (por ejemplo, enfriamiento por aire).

4. Propiedades del material

Causa: Algunos plásticos son inherentemente difíciles de granular. Los materiales blandos y elásticos (como películas o elastómeros) pueden enredarse en el rotor. Los plásticos sensibles al calor (como el PVC o el PET en ciertas condiciones) pueden derretirse y mancharse debido al calor por fricción en la cámara de corte. Los contaminantes (metal, piedras, exceso de suciedad) también pueden causar atascos y daños.

Solución:

- Pretratamiento: Asegúrese de que el material esté lo más limpio y seco posible. Elimine los contaminantes antes de introducirlo. Considere triturarlo previamente para artículos muy grandes o voluminosos.

- Control de temperatura: Para materiales sensibles al calor, considere reducir la velocidad del rotor (si es posible), asegurar cuchillas afiladas o utilizar modelos de granuladores enfriados por agua o por aire.

- Rotores/cuchillas especializados: Algunos granuladores ofrecen diseños de rotor específicos (por ejemplo, cuchillas escalonadas, corte en V) más adecuados para películas u otros materiales desafiantes.

5. Sistema de evacuación inadecuado

Causa: Si el material molido no se elimina de manera eficiente desde debajo de la pantalla (por ejemplo, soplador débil, tuberías obstruidas, recipiente recolector lleno), puede regresar a la cámara de corte y al área de la pantalla.

Solución:

- Asegúrese de que el sistema de soplador tenga el tamaño adecuado y funcione correctamente.

- Inspeccionar y limpiar periódicamente las tuberías de evacuación y los ciclones.

- Implementar procedimientos para monitorear y vaciar rápidamente los contenedores de recolección.

Cómo silenciar el rugido: cómo abordar el ruido excesivo del granulador

Los granuladores son inherentemente ruidosos, pero los niveles excesivos de ruido pueden indicar problemas, violar las normas de seguridad y crear un entorno de trabajo desagradable.

1. Cuchillos sin filo o desequilibrados

Causa: Como se mencionó, las cuchillas sin filo requieren más fuerza, lo que aumenta la vibración y el ruido. Las cuchillas desequilibradas (debido a un desgaste desigual, una instalación incorrecta o daños) hacen que el rotor vibre considerablemente a altas velocidades.

Solución:

- Mantenga los cuchillos afilados y con la separación correcta.

- Asegúrese de que las cuchillas estén instaladas correctamente y con un torque uniforme. Reemplace las cuchillas por juegos para mantener el equilibrio.

- Haga que un profesional equilibre el conjunto del rotor si la vibración persiste después del mantenimiento de la cuchilla.

2. Cojinetes desgastados

Causa: Los cojinetes del rotor se desgastan con el tiempo, lo que genera mayor fricción, vibración y un ruido característico de rechinamiento o chirrido.

Solución:

- Implementar un programa de lubricación de cojinetes según las recomendaciones del fabricante.

- Revise los rodamientos para detectar signos de desgaste (ruido, calor, vibración). Reemplace los rodamientos desgastados con prontitud. El uso de rodamientos de alta calidad prolonga su vida útil.

3. Componentes sueltos o instalación incorrecta

Causa: Las vibraciones pueden aflojar los pernos de los paneles, las protecciones, el chasis o los soportes del motor, lo que provoca traqueteos y un aumento del ruido. Si el granulador no está montado de forma segura sobre una base nivelada y sólida, las vibraciones pueden amplificarse.

Solución:

- Inspeccione y apriete periódicamente todo el hardware.

- Asegúrese de que el granulador esté instalado sobre una superficie nivelada y estable. Utilice almohadillas o soportes amortiguadores de vibraciones debajo del bastidor de la máquina.

4. Tipo de material y velocidad de alimentación

Causa: Los plásticos duros y quebradizos suelen generar más ruido durante la granulación que los más blandos. La caída de piezas grandes y pesadas en la tolva también puede causar un ruido de impacto considerable.

Solución:

- Si bien el tipo de material suele ser fijo, la alimentación controlada puede ayudar a reducir el ruido de impacto.

- Considere granuladores junto a la prensa con alimentadores de barrena para el reciclaje de bebederos y canales que pueden ser más silenciosos que la alimentación manual o robótica de piezas grandes.

5. Diseño de máquinas y envolventes

Causa: Los diseños básicos de granuladores podrían carecer de características de amortiguación de ruido. Los paneles metálicos delgados pueden resonar con facilidad.

Solución:

- Para compradores: Al seleccionar un nuevo granulador, considere modelos con características de amortiguación de sonido incorporadas (acero más grueso, paneles aislados, cámaras de corte cerradas).

- Para máquinas existentes: Instale recintos acústicos o mantas insonorizantes alrededor del granulador. Asegúrese de que haya una ventilación adecuada si añade recintos.

| Característica / Condición | Nivel de ruido típico | Solución potencial |

|---|---|---|

| Granulador estándar | 95-110+ dB(A) | Base |

| Cuchillas desafiladas / Rodamientos desgastados | Superior / Irregular | Mantenimiento (afilar/reemplazar, lubricar) |

| Vibración (pernos sueltos) | Traqueteo / Más alto | Apriete los herrajes, revise los soportes |

| Modelo con amortiguación de sonido | 85-95 dB(A) | Especificar durante la compra |

| recinto de sonido completo | <85 dB(A) | Opción de compra o modernización |

Mantenimiento preventivo: la clave para un funcionamiento sin problemas

La manera más eficaz de abordar los bloqueos y el ruido es prevenirlos. Un programa de mantenimiento preventivo (MP) sólido es esencial.

| Frecuencia | Tarea | Área de enfoque |

|---|---|---|

| A diario | Compruebe si hay objetos extraños en la tolva | Aporte |

| A diario | Escuche ruidos inusuales (cojinetes, rotor) | Ruido/Vibración |

| A diario | Verifique el sistema de evacuación del material molido (flujo de aire) | Producción |

| Semanalmente | Inspeccionar el filo y el estado del cuchillo. | Eficiencia de corte |

| Semanalmente | Inspeccione la pantalla para detectar daños y limpieza. | Calidad/flujo de salida |

| Semanalmente | Inspeccione las correas trapezoidales para comprobar la tensión y el desgaste. | Sistema de accionamiento |

| Mensual | Compruebe y apriete todos los pernos accesibles | Vibración/Ruido/Seguridad |

| Mensual | Inspeccionar la temperatura/ruido del cojinete | Soporte de rotor |

| Trimestral/Según sea necesario | Lubricar los cojinetes (según el fabricante) | Longevidad |

| Según sea necesario | Afilar o reemplazar cuchillos | Eficiencia de corte |

| Según sea necesario | Comprobar la holgura de la cuchilla | Eficiencia de corte |

Cómo elegir el granulador adecuado Para minimizar los problemas

Para los compradores de equipos, seleccionar el granulador adecuado desde el principio puede reducir significativamente los dolores de cabeza futuros:

- Capacidad del partido: Elija un granulador del tamaño adecuado para sus necesidades de producción. Las máquinas de tamaño insuficiente son propensas a sobrealimentación y obstrucciones.

- Considere el material: Seleccione una máquina con geometría de cámara de corte, tipo de cuchilla (por ejemplo, corte en V, escalonada) y opciones de pantalla adecuadas para sus plásticos específicos.

- Facilidad de mantenimiento: Busque diseños que ofrezcan fácil acceso a la cámara de corte, las cuchillas y la pantalla para su limpieza y mantenimiento. El acceso sin herramientas es una gran ventaja.

- Construcción robusta: La construcción resistente minimiza la vibración y el ruido.

- Opciones de reducción de ruido: Pregunte sobre el aislamiento acústico incorporado o los recintos acústicos opcionales, especialmente si el granulador se ubica cerca de estaciones de trabajo.

- Características de seguridad: Asegúrese de que la máquina cumpla con los estándares de seguridad actuales (por ejemplo, bloqueos del rotor, enclavamientos de seguridad).

Conclusión

Las obstrucciones y el ruido excesivo en los granuladores de plástico son problemas comunes, pero a menudo prevenibles. Al comprender las causas principales —desde cuchillas desafiladas y alimentación inadecuada hasta rodamientos desgastados y mantenimiento deficiente—, los ingenieros y el personal técnico pueden implementar soluciones eficaces. El mantenimiento preventivo regular es fundamental para garantizar un rendimiento constante, maximizar el tiempo de actividad, mantener la calidad del material remolido y garantizar un entorno de trabajo más seguro.

Para los compradores, considerar estos posibles problemas durante el proceso de selección e invertir en características diseñadas para la durabilidad, la facilidad de mantenimiento y la reducción del ruido resultará beneficioso a largo plazo, ya que aumentará la eficiencia y reducirá los costos operativos. Un granulador bien mantenido y operado correctamente es un activo valioso; su correcto funcionamiento es clave para el éxito en el procesamiento y reciclaje de plásticos.