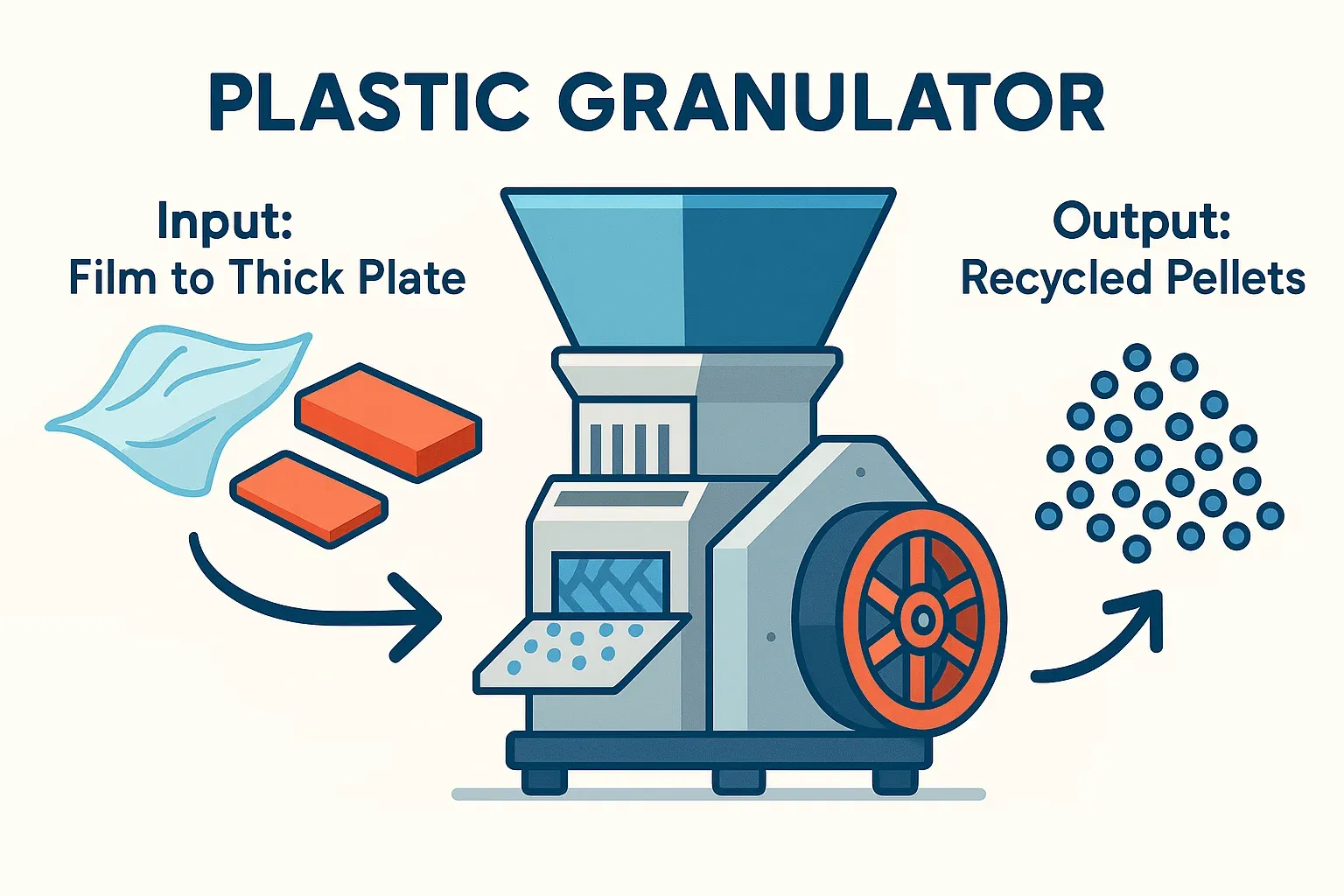

Réduction de taille polyvalente : applications de granulation de plastique, des films minces aux plaques épaisses

L'essor mondial du développement durable et de l'économie circulaire a placé le recyclage du plastique au cœur de l'innovation industrielle. Face à la montée des préoccupations environnementales et au durcissement des réglementations, la demande de solutions de recyclage efficaces explose. Les prévisions du marché tablent sur une croissance significative des équipements de recyclage du plastique, avec des taux de croissance annuels composés (TCAC) estimés entre 4.5% et 6.4% à l'échelle mondiale jusqu'au début des années 2030. Au cœur de cette industrie en pleine croissance se trouve granulateur de plastique, une machine essentielle pour le traitement de divers flux de déchets plastiques.

Pour les acheteurs d'équipements industriels, les ingénieurs et les techniciens impliqués dans la transformation ou le recyclage des plastiques, il est essentiel de comprendre les capacités et les applications des granulateurs. Ces machines ne sont pas universelles ; leur conception et leur configuration déterminent leur efficacité pour traiter tous types de matériaux, des films d'emballage fragiles aux plaques industrielles épaisses et rigides. Cet article explore les nombreux domaines d'application des granulateurs de plastique, souligne leur polyvalence et vous aide à choisir l'équipement le mieux adapté à vos besoins.

Qu'est-ce qu'un granulateur de plastique ?

Un granulateur de plastique est avant tout une machine de réduction de taille. Sa fonction principale est de décomposer les articles en plastique volumineux, les chutes ou les déchets en particules plus petites et de taille constante, souvent appelées « rebroyés » ou « granulés ». Ce processus comprend généralement :

- Alimentation: Les déchets plastiques sont introduits dans le granulateur par une trémie d’alimentation.

- Coupe: À l'intérieur de la chambre de coupe, des couteaux rotatifs fonctionnent contre des couteaux fixes pour cisailler, couper et fracturer le matériau plastique.

- Dépistage: Un tamis aux trous de tailles spécifiques est situé sous la chambre de coupe. Seules les particules suffisamment petites pour traverser le tamis sortent de la machine.

- Sortir: Les granulés résultants sont collectés, prêts pour l'étape suivante de recyclage (comme le lavage, le séchage ou la granulation) ou la réutilisation directe dans les processus de fabrication.

Applications variées : manipulation de diverses formes plastiques

Les broyeurs à plastique modernes sont conçus pour traiter une vaste gamme de matériaux et de formes plastiques. Leur adaptabilité est essentielle à l'efficacité des opérations de recyclage. Voyons comment ils traitent différents types de déchets plastiques :

Traitement des films minces et des plastiques flexibles

- Exemples : Films d'emballage LDPE/LLDPE, films agricoles, sacs tissés en PP, feuilles de PVC flexibles.

- Défis : Ces matériaux sont légers, peuvent facilement s'enrouler autour des rotors, peuvent causer des problèmes d'alimentation en raison de leur faible densité apparente et nécessitent une coupe nette pour éviter les fines ou la fusion.

- Solutions de granulation :

- Action de coupe : Une coupe à fort cisaillement, semblable à celle des ciseaux, obtenue grâce à des angles de couteaux précis et à la conception du rotor, est préférable. Des lames à palettes ou des couteaux de rotor spécialement inclinés sont souvent efficaces.

- Conception du rotor : Les rotors ouverts peuvent parfois s'avérer utiles, mais des conceptions spécifiques empêchant l'enroulement du film sont cruciales. Des couteaux décalés permettent de répartir la charge de coupe.

- Alimentation: Les chambres de coupe à alimentation tangentielle permettent de diriger efficacement le matériau vers les couteaux. Les systèmes d'alimentation par rouleaux sont spécialement conçus pour la granulation continue de films directement à partir des rouleaux.

- Évacuation: Des systèmes d'évacuation d'air appropriés peuvent aider à transporter efficacement le matériau broyé léger loin de la chambre de coupe.

Granulation de plastiques rigides et de pièces moulées

- Exemples : Bouteilles en PET, contenants en PEHD, pièces moulées par injection (ABS, PP, PS), composants automobiles (pare-chocs, tableaux de bord), tubes en PVC, caisses.

- Défis : Ces articles peuvent être volumineux, avoir des épaisseurs de paroi variables et nécessiter une force suffisante pour se décomposer efficacement.

- Solutions de granulation :

- Chambre de coupe : Les chambres de coupe tangentielle excellent dans le traitement de pièces volumineuses et creuses en permettant une plus grande « morsure ».

- Conception du rotor : Des rotors ouverts et fermés (solides) peuvent être utilisés, selon l'application spécifique et le débit souhaité. Un montage robuste du rotor et du couteau est essentiel.

- Puissance du moteur : Une puissance adéquate est nécessaire pour gérer l’impact initial et le traitement continu des matériaux rigides sans calage.

S'attaquer aux plaques épaisses, aux tôles et aux purges

- Exemples : Feuilles extrudées épaisses (PC, ABS, HIPS), profilés, bois plastique, grandes purges de moulage par injection, canaux ou morceaux.

- Défis : Ces matériaux sont denses, durs et nécessitent une force de coupe importante. Ils peuvent facilement bloquer les granulateurs sous-alimentés ou mal conçus.

- Solutions de granulation :

- Construction: La construction robuste du châssis, du rotor et de la chambre de coupe n'est pas négociable.

- Chambre de coupe : Les conceptions à chute droite sont souvent recommandées pour les matériaux très épais.15 Ils permettent aux couteaux du rotor de prendre des « grignotages » plus petits et séquentiels plutôt que de tenter une grosse bouchée qui pourrait provoquer un calage.

- Moteur et entraînement : Des moteurs à couple élevé, potentiellement couplés à des vitesses de rotor plus faibles (granulateurs à basse vitesse), fournissent la force nécessaire pour couper des sections denses. L'inertie des volants d'inertie plus lourds peut également être utile.

- Conception du couteau : Des couteaux robustes, potentiellement plus épais, sont nécessaires. Des lames à dents ou à lames décalées peuvent aider à saisir et à briser efficacement les matériaux durs.

| Catégorie de fonctionnalité | Film mince / Flexible | Pièces rigides / moulées | Plaques épaisses / Purges |

| Matériaux typiques | Films et sacs en PEBD, PEBDL, PP | PET, PEHD, PP, ABS, PVC | PC, feuille HIPS, purges |

| Principaux défis | Emballage, alimentation, amendes | Volume, épaisseur variable | Dureté, densité, décrochage |

| Chambre de coupe | Alimentation tangentielle spécialisée | Trémie ouverte tangentielle | Chute droite, robuste |

| Conception du rotor/couteau | Coupe en ciseaux, anti-enroulement | Rotor robuste, ouvert ou fermé | Impact élevé, dents/décalées |

| Accent sur le moteur | Vitesse et coupe nette | HP adéquat pour le vrac | Couple élevé, usage intensif |

| Caractéristiques spéciales | Alimentation par rouleau, évacuation d'air | Accès facile à la trémie | Option basse vitesse, volant d'inertie |

Facteurs clés pour choisir le bon granulateur de plastique

Le choix du granulateur optimal nécessite une évaluation minutieuse de vos besoins opérationnels spécifiques. Voici les facteurs clés à prendre en compte :

- Caractéristiques du matériau : Quels types de plastiques allez-vous traiter ? Tenez compte de la dureté, de l'abrasivité, de la forme (film, rigide, volumineux) et de la taille/épaisseur maximale.

- Exigences de débit : Quelle quantité de matière devez-vous traiter par heure (kg/h ou lb/h) ? Dimensionnez la machine en conséquence pour éviter les goulots d'étranglement.

- Taille de granulés de sortie souhaitée : Quelle granulométrie est requise pour vos procédés en aval ? Cela détermine la taille du tamis nécessaire. Tenez également compte des exigences de consistance.

- Conception de la chambre de coupe et du couteau : Faites correspondre la géométrie de la chambre (tangentielle, à chute droite) et la configuration du couteau (type de rotor, type de lame, nombre de lames) à votre type de matériau principal.

- Méthode d'alimentation : S'agira-t-il d'une alimentation manuelle, par convoyeur, par robot ou par rouleau ? Assurez-vous que la conception de la trémie est adaptée et sûre.

- Considérations opérationnelles : Évaluez les niveaux de bruit (les modèles à basse vitesse sont plus silencieux), la génération de poussière (envisagez des systèmes de collecte de poussière) et l’efficacité énergétique.

- Sécurité et entretien : Recherchez des caractéristiques de sécurité essentielles (verrouillages, verrouillage du rotor), une facilité d'accès pour le nettoyage des écrans et le changement des couteaux, ainsi qu'une construction globalement durable.

- Budget: Équilibrez le prix d’achat initial avec les coûts d’exploitation à long terme, y compris la consommation d’énergie, la maintenance et la disponibilité des pièces de rechange.

Conclusion : Le bon granulateur libère le potentiel de recyclage

Les granulateurs de plastique sont des outils indispensables dans le secteur moderne du recyclage et de la fabrication. Leur capacité à réduire efficacement la taille de divers flux de déchets plastiques – des films fins et délicats aux plaques épaisses et robustes – les rend essentiels pour valoriser les matériaux et soutenir l'économie circulaire.

Choisir le bon granulateur, adapté à vos matériaux et à vos exigences opérationnelles, est essentiel pour maximiser l'efficacité, garantir la qualité du rebroyé et obtenir un excellent retour sur investissement. Comprendre les différentes conceptions et leurs applications vous permettra de prendre une décision éclairée, bénéfique à la fois pour vos résultats et pour l'environnement.

Nous vous invitons à partager vos expériences ! Quels types de plastiques granulez-vous ? À quels défis avez-vous été confrontés et quelles solutions ont été les plus efficaces ? Posez vos questions ou partagez vos idées dans les commentaires ci-dessous ; nous apprendrons ensemble. Si vous avez besoin d'aide pour choisir le granulateur adapté à votre application, n'hésitez pas à contacter nos experts.