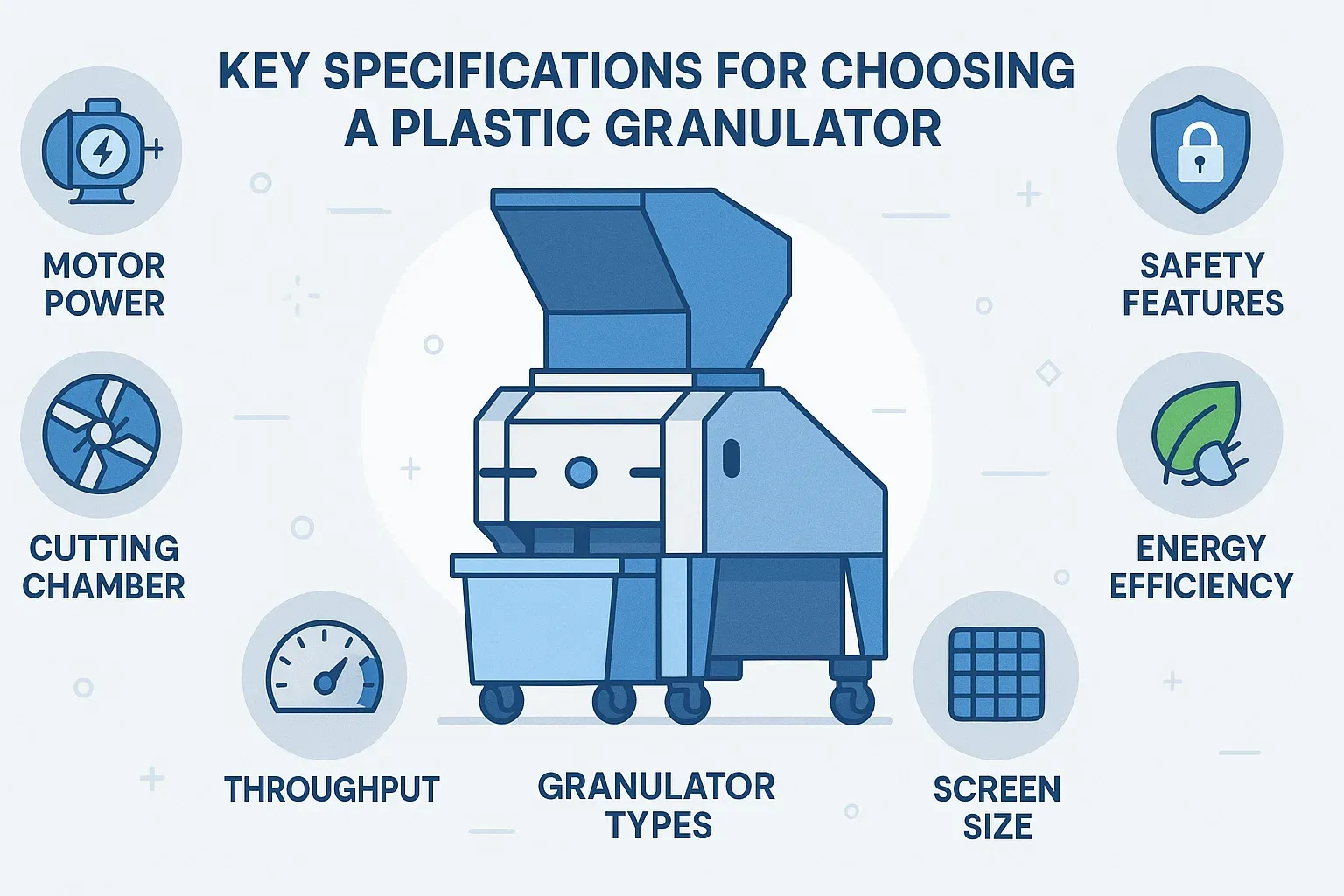

Lors de l'approvisionnement d'un granulateur de plastique Pour vos opérations de fabrication ou de recyclage, le choix du bon équipement est crucial pour garantir efficacité, sécurité et rentabilité. Ce guide complet présente les 10 principales spécifications techniques que les acheteurs industriels, les ingénieurs et le personnel technique devraient prendre en compte avant tout achat.

-

Type de granulateur

Les granulateurs de plastique sont disponibles dans différentes configurations, chacune adaptée à des applications spécifiques :

- Granulateurs centraux : Idéal pour le traitement de grands volumes de déchets provenant de lignes de moulage par injection, d'extrusion ou de soufflage.

- Granulateurs à côté de la presse : Conçu pour le recyclage en ligne des carottes et des rejets directement sur la machine de moulage.

- Granulateurs à alimentation par rouleaux : Idéal pour le traitement des films et des matériaux à parois minces.

- Granulateurs à basse vitesse : Convient à la manipulation de matériaux délicats avec un minimum de bruit et de génération de poussière.

La sélection du type de granulateur approprié garantit des performances optimales et la longévité de l'équipement.

-

Puissance et capacité du moteur

La puissance du moteur, généralement mesurée en chevaux-vapeur, détermine la capacité du granulateur à traiter les matériaux :

- Petits granulateurs : Gamme de 5 CV à 15 CV, adaptée aux débits faibles à moyens.

- Granulateurs moyens : Gamme de 20 CV à 50 CV, conçue pour des besoins de capacité plus élevés.

- Grands granulateurs : Dépasse 50 CV, capable de gérer de grands volumes de matériaux résistants.

Assurez-vous que la puissance du moteur correspond à vos exigences de traitement pour maintenir l'efficacité et éviter les surcharges.

-

Conception de la chambre de coupe

La conception de la chambre de coupe affecte l'efficacité du granulateur et la qualité du résultat :

- Configuration du rotor et des pales : Les options incluent un rotor ouvert avec couteaux de lit, un rotor fermé et des conceptions de rotor en forme de V.

- Matériau du couteau : Les couteaux en acier à haute teneur en carbone et en chrome, tels que le D2 ou le SKD11, offrent une durabilité et une durée de vie plus longue.

- Ajustabilité : L'accès assisté hydrauliquement à la chambre de coupe facilite l'entretien et les réglages des lames.

Une chambre de coupe bien conçue améliore l'efficacité de la coupe et réduit les temps d'arrêt pour maintenance.

-

Options de taille d'écran et de maillage

La taille de l'écran détermine la taille des granulés et affecte le processus de granulation :

- Tailles d'écran standard : Généralement compris entre 10 mm et 100 mm.

- Maillage personnalisable : Permet d'adapter la taille des granulés à des besoins spécifiques.

- Matériau de l'écran : Les matériaux durables comme l’acier inoxydable peuvent résister à l’usure et à la corrosion.

La sélection de la taille de tamis appropriée garantit une qualité de granulés constante et répond aux besoins de traitement en aval.

-

Capacité de débit

La capacité de débit, mesurée en kilogrammes par heure, indique la capacité de traitement du granulateur :

- Faible débit : Convient aux opérations à petite échelle avec des exigences de débit allant jusqu'à 500 kg/h.

- Débit moyen : Idéal pour les opérations de taille moyenne nécessitant de 500 kg/h à 1 000 kg/h.

- Haut débit : Conçu pour les opérations à grande échelle avec des besoins supérieurs à 1 000 kg/h.

L'adaptation de la capacité de débit du granulateur à votre volume de production garantit l'efficacité opérationnelle.

-

Efficacité énergétique

La consommation d’énergie représente un coût opérationnel important :

- Variateurs de vitesse : Permet d'ajuster la vitesse du moteur en fonction de la charge, améliorant ainsi l'efficacité énergétique.

- Moteurs à haut rendement : Consommez moins d’énergie tout en offrant les performances requises.

- Systèmes de récupération d'énergie : Capturer et réutiliser l’énergie au sein du système pour réduire la consommation globale.

Opter pour des granulateurs économes en énergie peut entraîner des économies de coûts substantielles au fil du temps.

-

Niveaux de bruit et de vibrations

Un bruit et des vibrations excessifs peuvent avoir un impact sur l’environnement de travail et la longévité de l’équipement :

- Granulateurs à basse vitesse : Ils produisent généralement moins de bruit et de vibrations.

- Enceintes acoustiques : Enfermez le granulateur pour atténuer les niveaux de bruit.

- Systèmes d'amortissement des vibrations : Réduit les vibrations, protégeant à la fois l’équipement et l’installation.

Le choix d’équipements avec des niveaux de bruit et de vibrations gérables contribue à un lieu de travail plus sûr et plus confortable.

-

Caractéristiques de sécurité

Assurer la sécurité de l’opérateur est primordial :

- Mécanismes d'arrêt d'urgence : Arrête rapidement le fonctionnement en cas d'urgence.

- Verrouillages de sécurité : Empêcher le fonctionnement lorsque les portes d'accès sont ouvertes.

- Garde et boucliers : Protégez les opérateurs des pièces mobiles.

- Conformité aux normes : Assurer le respect des réglementations de sécurité locales et internationales.

Donner la priorité aux dispositifs de sécurité réduit le risque d’accidents et améliore le respect des normes de sécurité.

-

Maintenance et facilité d'entretien

La facilité de maintenance affecte les temps d'arrêt et la continuité opérationnelle :

- Accès sans outil : Facilite les tâches de maintenance rapides et faciles.

- Composants modulaires : Simplifiez le remplacement et l’entretien des pièces.

- Disponibilité des pièces de rechange : Assure des réparations rapides et des temps d'arrêt minimes.

Le choix de granulateurs dotés de fonctions de maintenance conviviales peut conduire à une réduction des interruptions opérationnelles.

-

Conformité et certifications

Il est essentiel de garantir que le granulateur répond aux normes de l’industrie :

- Certification CE: Indique la conformité aux exigences de l'Union européenne en matière de sécurité, de santé et d'environnement.

- Normes ISO : Démontre son adhésion aux normes internationales de gestion de la qualité.

- Conformité réglementaire locale : Conforme aux réglementations régionales ou nationales spécifiques.

La vérification des certifications garantit la fiabilité des équipements et leur conformité aux exigences légales.

Conclusion

Choisir le bon granulateur de plastique implique une étude minutieuse de diverses spécifications techniques. En évaluant des facteurs tels que le type de granulateur, la puissance du moteur, la conception de la chambre de coupe et les dispositifs de sécurité, les acheteurs industriels peuvent prendre des décisions éclairées, conformes à leurs besoins opérationnels et aux exigences réglementaires.

En comprenant ces spécifications et en utilisant les ressources disponibles, vous pouvez garantir la sélection d’un granulateur de plastique qui améliore l’efficacité de votre production et répond aux normes de l’industrie.