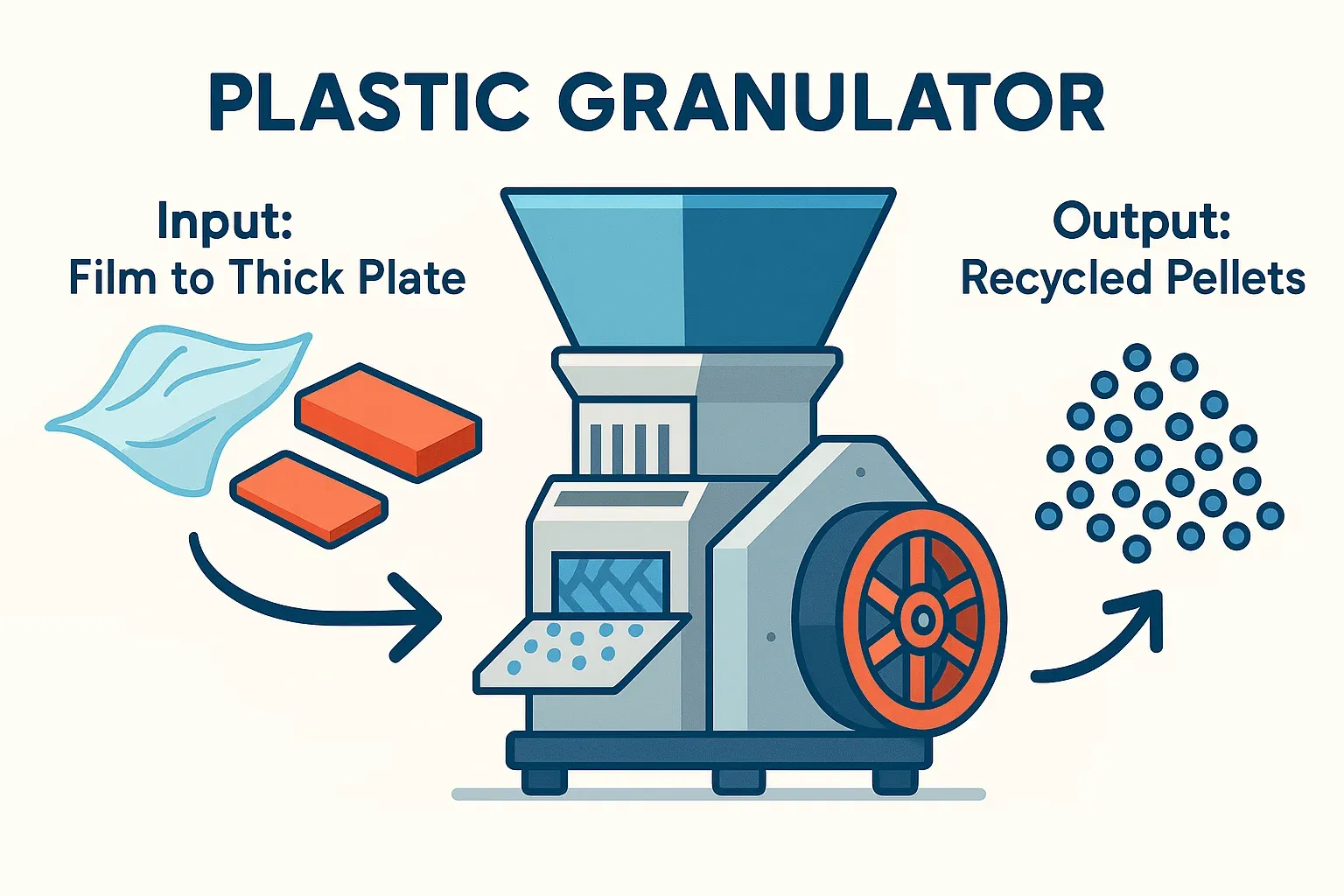

Riduzione versatile delle dimensioni: applicazioni del granulatore di plastica da film sottili a piastre spesse

La spinta globale verso la sostenibilità e un'economia circolare ha posto il riciclaggio della plastica al centro dell'innovazione industriale. Con l'aumento delle preoccupazioni ambientali e l'inasprimento delle normative, la domanda di soluzioni di riciclaggio efficienti è in forte crescita. Le previsioni di mercato prevedono una crescita significativa per le attrezzature per il riciclaggio della plastica, con tassi di crescita annui composti (CAGR) stimati tra 4.5% e 6.4% a livello globale fino all'inizio degli anni 2030. Centrale per questo settore in crescita è il granulatore di plastica, un macchinario essenziale per la lavorazione di diversi flussi di rifiuti plastici.

Per gli acquirenti di apparecchiature industriali, gli ingegneri e i tecnici coinvolti nella lavorazione o nel riciclaggio delle materie plastiche, comprendere le capacità e le applicazioni dei granulatori è fondamentale. Queste macchine non sono universali; il loro design e la loro configurazione ne determinano l'efficacia nella gestione di qualsiasi prodotto, dai film di imballaggio fragili alle lastre industriali spesse e rigide. Questo articolo esplora l'ampia gamma di applicazioni dei granulatori per materie plastiche, evidenziandone la versatilità e fornendo spunti per la scelta dell'attrezzatura più adatta alle proprie esigenze.

Cos'è un granulatore di plastica?

In sostanza, un granulatore di plastica è una macchina per la riduzione delle dimensioni. La sua funzione principale è quella di scomporre oggetti di plastica di grandi dimensioni o ingombranti, scarti o rifiuti in particelle più piccole e di dimensioni uniformi, spesso chiamate "rimacinato" o "granuli". Questo processo prevede in genere:

- Alimentazione: I rifiuti plastici vengono introdotti nel granulatore tramite una tramoggia di alimentazione.

- Taglio: All'interno della camera di taglio, le lame rotanti lavorano contro le lame fisse per tranciare, tagliare e frantumare il materiale plastico.

- Screening: Sotto la camera di taglio è presente un setaccio con fori di dimensioni specifiche. Solo le particelle sufficientemente piccole da passare attraverso il setaccio escono dalla macchina.

- Produzione: I granuli risultanti vengono raccolti e sono pronti per la fase successiva di riciclaggio (come lavaggio, asciugatura o pellettizzazione) o per il riutilizzo diretto nei processi di produzione.

Applicazioni ad ampio raggio: gestione di diverse forme di plastica

I moderni granulatori di plastica sono progettati per gestire un'ampia gamma di materiali e forme plastiche. La loro adattabilità è fondamentale per operazioni di riciclaggio efficienti. Scopriamo come gestiscono diversi tipi di rifiuti plastici:

Lavorazione di film sottili e materie plastiche flessibili

- Esempi: Film per imballaggio in LDPE/LLDPE, film agricoli, sacchetti in tessuto PP, fogli flessibili in PVC.

- Sfide: Questi materiali sono leggeri, possono avvolgersi facilmente attorno ai rotori, possono causare problemi di alimentazione a causa della bassa densità apparente e richiedono un taglio netto per evitare particelle fini o fusione.

- Soluzioni per granulatori:

- Azione di taglio: Si preferisce un taglio ad alto taglio, simile a quello delle forbici, ottenuto grazie a precisi angoli di taglio e al design del rotore. Le lame a pale o i coltelli del rotore con angolazioni specifiche sono spesso efficaci.

- Progettazione del rotore: A volte, i rotori aperti possono essere d'aiuto, ma è fondamentale ricorrere a design specifici che impediscano l'avvolgimento della pellicola. La disposizione sfalsata dei coltelli può distribuire il carico di taglio.

- Alimentazione: Le camere di taglio ad alimentazione tangenziale aiutano a dirigere efficacemente il materiale verso le lame. I sistemi di alimentazione a rulli sono specificamente progettati per la granulazione continua di film direttamente dai rulli.

- Evacuazione: Sistemi di evacuazione dell'aria adeguati possono aiutare a convogliare in modo efficiente il macinato leggero lontano dalla camera di taglio.

Granulazione di materie plastiche rigide e parti stampate

- Esempi: Bottiglie in PET, contenitori in HDPE, parti stampate a iniezione (ABS, PP, PS), componenti per autoveicoli (paraurti, cruscotti), tubi in PVC, casse.

- Sfide: Questi oggetti possono essere ingombranti, avere spessori delle pareti variabili e richiedere una forza sufficiente per rompersi efficacemente.

- Soluzioni per granulatori:

- Camera di taglio: Le camere di taglio tangenziali eccellono nella lavorazione di parti ingombranti e cave, consentendo un "morso" più ampio.

- Progettazione del rotore: È possibile utilizzare sia rotori aperti che chiusi (solidi), a seconda dell'applicazione specifica e della produttività desiderata. È essenziale che il rotore e le lame siano montati in modo robusto.

- Potenza del motore: È necessaria una potenza adeguata per gestire l'impatto iniziale e la lavorazione continua di materiali rigidi senza bloccarsi.

Affrontare piastre spesse, fogli e spurghi

- Esempi: Lamiere estruse spesse (PC, ABS, HIPS), profili, legname plastico, grandi scarti di stampaggio a iniezione, canali di colata o pezzi.

- Sfide: Questi materiali sono densi, duri e richiedono una notevole forza di taglio. Possono facilmente bloccare granulatori sottodimensionati o progettati in modo inadeguato.

- Soluzioni per granulatori:

- Costruzione: Telaio, rotore e camera di taglio robusti sono caratteristiche imprescindibili.

- Camera di taglio: Per materiali molto spessi vengono spesso consigliati i modelli a caduta dritta.15 Permettono alle lame del rotore di fare "morsi" più piccoli e sequenziali anziché tentare un morso più grande che potrebbe causare lo stallo.

- Motore e azionamento: Motori ad alta coppia, potenzialmente abbinati a velocità del rotore inferiori (granulatori a bassa velocità), forniscono la forza necessaria per tagliare sezioni dense. Anche l'inerzia dei volani più pesanti può essere d'aiuto.

- Design del coltello: Sono necessari coltelli robusti, potenzialmente più spessi. Lame dentate o configurazioni di lame sfalsate possono aiutare a afferrare e sminuzzare efficacemente i materiali più duri.

| Categoria di funzionalità | Film sottile / flessibile | Parti rigide / stampate | Piastra spessa / spurghi |

| Materiali tipici | LDPE, LLDPE, PP Film, Sacchetti | PET, HDPE, PP, ABS, PVC | PC, foglio HIPS, spurghi |

| Sfide principali | Confezionamento, alimentazione, multe | Ingombro, spessore variabile | Durezza, Densità, Stallo |

| Camera di taglio | Alimentazione tangenziale specializzata | Tangenziale, tramoggia aperta | Caduta dritta, per impieghi gravosi |

| Progettazione del rotore/coltello | Taglio a forbice, anti-avvolgimento | Rotore robusto, aperto o chiuso | Alto impatto, denti/sfalsati |

| Enfasi motoria | Velocità e taglio pulito | HP adeguati per la massa | Coppia elevata, per impieghi gravosi |

| Caratteristiche speciali | Alimentazione a rulli, evacuazione dell'aria | Facile accesso alla tramoggia | Opzione bassa velocità, volano |

Fattori chiave per la scelta del granulatore di plastica giusto

La scelta del granulatore più adatto richiede un'attenta valutazione delle vostre specifiche esigenze operative. Ecco i fattori chiave da valutare:

- Caratteristiche del materiale: Quali tipi specifici di plastica lavorerai? Considera durezza, abrasività, forma (film, rigida, voluminosa) e dimensioni/spessore massimi.

- Requisiti di produttività: Quanto materiale devi processare all'ora (kg/ora o libbre/ora)? Dimensiona la macchina di conseguenza per evitare colli di bottiglia.

- Dimensione desiderata dei granuli di output: Quale granulometria è richiesta per i processi a valle? Questo determina la dimensione del setaccio necessaria. Considerate anche i requisiti di consistenza.

- Progettazione della camera di taglio e della lama: Adattare la geometria della camera (tangenziale, a caduta dritta) e la configurazione della lama (tipo di rotore, tipo di lama, numero di lame) al tipo di materiale primario.

- Metodo di alimentazione: Sarà un'alimentazione manuale, a nastro trasportatore, robotizzata o a rulli? Assicuratevi che la tramoggia sia progettata in modo adeguato e sicuro.

- Considerazioni operative: Valutare i livelli di rumore (i modelli a bassa velocità sono più silenziosi), la produzione di polvere (considerare sistemi di aspirazione della polvere) e l'efficienza energetica.

- Sicurezza e manutenzione: Cercate caratteristiche di sicurezza essenziali (interblocchi, blocco del rotore), facilità di accesso per la pulizia degli schermi e la sostituzione delle lame e una struttura complessivamente durevole.

- Bilancio: Bilanciare il prezzo di acquisto iniziale con i costi operativi a lungo termine, tra cui consumo energetico, manutenzione e disponibilità dei pezzi di ricambio.

Conclusione: il granulatore giusto sblocca il potenziale di riciclaggio

I granulatori di plastica sono strumenti indispensabili nel moderno panorama del riciclo e della produzione. La loro capacità di ridurre efficacemente le dimensioni di diversi flussi di rifiuti plastici, dai delicati film sottili alle robuste lastre spesse, li rende fondamentali per il recupero del valore dei materiali e il supporto dell'economia circolare.

Scegliere il granulatore giusto, su misura per i vostri materiali e requisiti operativi specifici, è fondamentale per massimizzare l'efficienza, garantire la qualità del rimacinato e ottenere un solido ritorno sull'investimento. Conoscendo i diversi design e le loro applicazioni, potete prendere una decisione informata che gioverà sia ai vostri profitti che agli obiettivi ambientali.

Vi invitiamo a condividere le vostre esperienze! Quali tipi di plastica granulate? Quali sfide avete affrontato e quali soluzioni hanno funzionato meglio? Fate domande o condividete le vostre opinioni nei commenti qui sotto: impariamo gli uni dagli altri. Se avete bisogno di aiuto per scegliere il granulatore più adatto alla vostra applicazione, non esitate a contattare i nostri esperti.