Perché un piano di manutenzione del granulatore paga dividendi

Fermi macchina non programmati, qualità di riaffilatura non uniforme e costi di gestione delle lame in costante aumento sono tutti fattori riconducibili a una scarsa manutenzione. Studi condotti dai principali OEM dimostrano che il passaggio da un programma "run-to-failure" a un programma preventivo strutturato può ridurre i tempi di fermo del granulatore del 65-85% e prolungare di tre volte la durata delle lame.

Principali vantaggi aziendali

| KPI | Manutenzione reattiva | Manutenzione preventiva | Predittivo (basato su sensori) |

|---|---|---|---|

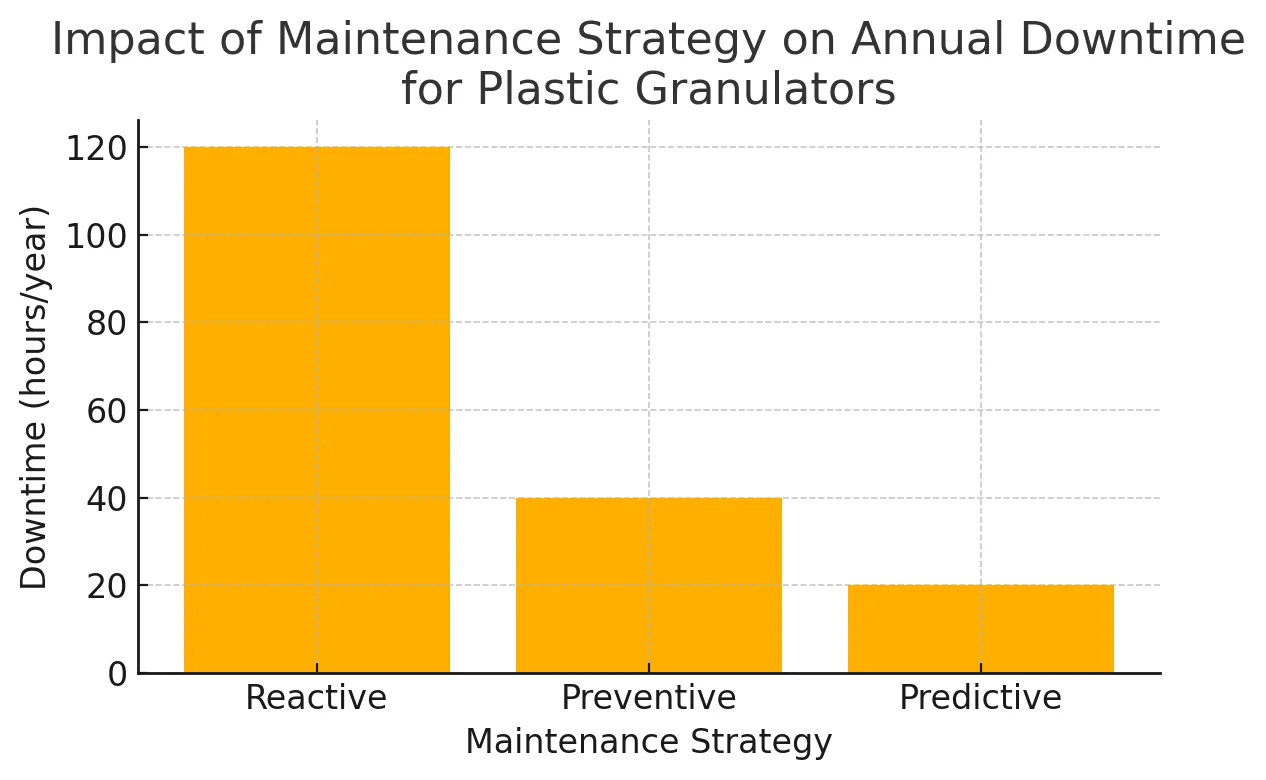

| Tempo di inattività annuale (ore)** | 120 | 40 | 20 |

| Spesa per coltelli (US$/t) | $9.50 | $4.20 | $3.10 |

| Consumo energetico (kWh/t) | 98 | 72 | 68 |

**Per un confronto visivo, vedere il grafico a barre qui sotto.

Controlli giornalieri: 5 minuti che fanno risparmiare ore dopo

- Pulizia visiva – Rimuovere le particelle fini attorno alla tramoggia, alla camera di taglio e allo schermo per evitare accumulo di calore e sbavature.

- Ascolta rumori e vibrazioni – Un lamento improvviso spesso segnala uno spostamento della fessura della lama o bulloni del rotore allentati.

- Condizioni dello schermo – Sostituire immediatamente gli schermi intasati o deformati; anche un blocco di 10 % può aumentare il carico del motore di 15 %.

- Temperatura e ampere del motore – Registro e tendenza; le punte segnalano lame smussate o slittamento della cinghia.

- Interblocchi di sicurezza – Testare gli interruttori del cancello e della tramoggia all'inizio del turno.

Attività preventive settimanali/mensili

| Intervallo | Compito | Perché è importante |

|---|---|---|

| Settimanale | Controllare la tensione e l'usura della cinghia di trasmissione | Le cinghie allentate sprecano energia e accelerano l'usura dei cuscinetti. |

| Verificare la distanza tra la lama e il letto di taglio (tipicamente 0,10–0,25 mm) | La distanza corretta preserva il bordo tagliente e riduce la polvere. | |

| Ispezionare i cuscinetti del rotore per la spurgo del grasso | Segno precoce di lubrificazione eccessiva o di guasto della guarnizione. | |

| Mensile | Grasso per cuscinetti (grasso specificato dal produttore) | Previene il surriscaldamento e le crisi convulsive. |

| Controllare la coppia di serraggio di tutti i dispositivi di fissaggio della camera | Elimina l'allentamento causato dalle vibrazioni. | |

| Ispezionare l'armadio elettrico: terminali, interruttori | La decolorazione dovuta al calore indica sovraccarico o scarso contatto. |

Cura della lama e dello schermo: il cuore del riaffilato di alta qualità

- Affilare prima che l'opacità diventi visibile. Una buona regola: riaffilare ogni 40-60 ore per le pellicole sottili, 80-100 ore per le parti spesse. Le lame possono essere affilate circa 10 volte prima di essere sostituite.

- Utilizzare un attrezzo di precisione. Il passo post-rettifica deve corrispondere alle specifiche OEM per evitare danni irreversibili al rotore.

- Equilibrio e abbinamenti. Installare sempre i coltelli in set abbinati per mantenere il rotore in equilibrio e limitare il carico sui cuscinetti.

- Inventario degli schermi. Tenere due filtri di riserva per macchina; le aperture danneggiate alterano la dimensione delle particelle e aumentano le polveri sottili.

Controllo della polvere e della contaminazione

Un eccesso di fini danneggia l'estrusione e l'iniezione a valle. Installare un depolveratore o un ciclone in linea e svuotare i contenitori di raccolta quotidianamente. Controllare il flusso d'aria di estrazione; una caduta di 20 % raddoppia il residuo di fini.

Motore, cambio e sistema di trasmissione

- Allineamento della cinghia. Uno sbilanciamento >2 mm dimezza la durata della cinghia.

- Campionamento dell'olio per ingranaggi. L'analisi trimestrale dell'olio consente di individuare precocemente la corrosione.

- Avviamento graduale o VFD. Riduce la corrente di spunto e gli shock meccanici, prolungando la durata del motore.

Adottare la manutenzione predittiva

I sensori IoT convenienti rendono il servizio basato sulle condizioni realistico anche per i piccoli impianti:

| Sensore | Rileva | Avviso tipico |

|---|---|---|

| Vibrazione (IMU) | Usura dei cuscinetti, squilibrio del rotore | Velocità RMS >6 mm/s |

| Temperatura a infrarossi | Surriscaldamento del motore | >90 °C temperatura dello statore |

| Trasduttore di corrente | Picchi di carico, coltelli smussati | +15 % oltre la linea di base |

Gli avvisi automatici spostano i team dal compito di spegnere incendi a quello di sostituire proattivamente i coltelli, riducendo drasticamente le fermate non pianificate.

Flusso di lavoro del granulatore di plastica: dove si inserisce la manutenzione

Il carosello di immagini qui sopra illustra una tipica linea di granulazione, evidenziando i punti di controllo (tramoggia, camera di taglio, piano di vagliatura, soffiante di scarico). Utilizzatelo come supporto visivo durante la formazione degli operatori.

Impatto sulle prestazioni della strategia di manutenzione

Il grafico seguente illustra come i tempi di inattività diminuiscono passando dalla manutenzione reattiva a quella predittiva.

(Il grafico è visualizzato sopra)

Utilizza il delta dei tempi di inattività per costruire il tuo caso di ROI: ogni ora di inattività di un granulatore da 75 kW costa circa US$180 in termini di perdita di produttività e manodopera.

Creazione del proprio programma di manutenzione

- Inizia con le raccomandazioni OEM e adattarlo al mix di materiali (PP caricato con fibra di vetro abrasivo vs. LDPE morbido).

- Registra tutto – ore di utilizzo del coltello, cambi di schermo, cambi di cinghia. Un semplice foglio di calcolo o un CMMS funzionano.

- Formare e responsabilizzare gli operatori. 80 % di guasti mostrano sintomi precoci che il personale di linea può individuare.

- Conservare i pezzi di ricambio essenziali. Minimo: set completo di coltelli, due schermi, kit cinghia di trasmissione, grasso, cuscinetti principali.

La sicurezza prima di tutto

Seguire sempre le procedure di lock-out/tag-out (LOTO) prima di entrare nella camera di taglio. Verificare che non vi sia energia immagazzinata: cinghie, volani e coperchi idraulici possono mantenere la forza anche in assenza di corrente.

Conclusione – Cinque punti chiave

- Un piano preventivo documentato riduce i tempi di fermo di >60 %.

- Coltelli affilati e con la giusta distanza rappresentano l'aumento di produttività più economico.

- Le ispezioni di cinghie, cuscinetti e filtri richiedono pochi minuti; la negligenza costa giorni.

- Il controllo della polvere e l'andamento del carico del motore migliorano sia la qualità del prodotto sia il consumo energetico.

- Le tecnologie di manutenzione predittiva sono ormai accessibili: si può iniziare con i sensori di vibrazione.

Integrando queste pratiche, gli acquirenti e i team tecnici garantiscono che i loro investimenti nei granulatori offrano una qualità di macinazione costante, costi operativi inferiori e tempi di attività massimi.