Notizie sul riciclaggio

Presso Energycle, lavoriamo migliaia di tonnellate di bottiglie in PET ogni anno. Abbiamo testato metodi di frantumazione sia a umido che a secco in impianti reali. La frantumazione a umido dimostra ripetutamente il suo valore per gli operatori che puntano a scaglie di alta qualità e a un funzionamento fluido.

La frantumazione a umido aggiunge acqua direttamente nella camera di frantumazione mentre le bottiglie vengono alimentate. Questo semplice passaggio cambia l'intero processo. L'acqua raffredda il materiale, rimuove lo sporco e aiuta a separare le etichette in anticipo. La frantumazione a secco salta l'acqua, il che mantiene un'installazione semplice ma presenta sfide come polvere e calore.

Gli operatori ci chiedono spesso perché consigliamo la frantumazione a umido per la maggior parte delle linee PET. Le ragioni sono riconducibili a risultati migliori, costi inferiori a lungo termine e manutenzione più semplice. Analizziamo i principali vantaggi che riscontriamo quotidianamente.

Rimozione superiore dei contaminanti fin dall'inizio

L'acqua agisce come un risciacquo integrato durante la frantumazione. Mentre le lame frantumano le bottiglie, l'acqua rimuove immediatamente sabbia, ghiaia, polpa di carta e adesivi non aderenti. Questo impedisce ai contaminanti di inglobarsi nei fiocchi di PET.

Nei sistemi a secco, etichette e colla possono sbavare sulle superfici a causa dell'accumulo di calore. Ciò richiede ulteriori fasi di pulizia successive. Con la frantumazione a umido, i fiocchi arrivano più puliti in fase di lavaggio. Gli impianti con cui collaboriamo segnalano fino a 30% di residui in meno dopo la frantumazione iniziale.

Questa pulizia precoce si traduce in un prodotto finale più puro, che soddisfa i rigorosi standard per l'rPET destinato all'uso alimentare.

Protezione della qualità del materiale e della viscosità intrinseca

Il PET si degrada quando si surriscalda. L'attrito nei frantoi a secco aumenta rapidamente la temperatura, riducendo la viscosità intrinseca (IV). Una viscosità intrinseca inferiore si traduce in pellet più deboli e perdita di valore.

L'acqua mantiene tutto fresco. Assorbe il calore e previene i danni termici. I test sulle nostre linee dimostrano che i fiocchi frantumati a umido mantengono valori di IV più elevati, spesso di 0,05-0,1 punti rispetto ai metodi a secco.

Gli acquirenti pagano di più per un materiale omogeneo e ad alto valore intrinseco. La frantumazione a umido consente di ottenere scaglie a prezzi migliori senza trattamenti aggiuntivi.

Maggiore durata delle apparecchiature e manutenzione ridotta

La frantumazione a secco provoca una forte usura di lame e vagli. Le particelle abrasive, come la sabbia, si scontrano con il metallo senza lubrificazione.

L'acqua ammortizza l'azione e rimuove gli abrasivi. Le lame rimangono affilate più a lungo e i filtri si intasano meno frequentemente. Gli operatori ci dicono di sostituire le lame 40–50% meno frequentemente con i sistemi a umido.

Meno guasti significano più tempi di attività e minori costi di riparazione nel tempo.

Operazioni più sicure, più pulite e più silenziose

La frantumazione a secco produce nuvole di polvere e particelle di plastica, aumentando i rischi per la sicurezza e richiedendo una ventilazione adeguata.

I metodi a umido controllano la polvere quasi completamente. L'acqua lega le particelle, quindi l'ambiente di lavoro rimane più pulito e i lavoratori corrono meno rischi.

Anche il rumore si riduce notevolmente. L'acqua attutisce gli impatti delle pale, creando un impianto più silenzioso che garantisce il comfort dei lavoratori durante i turni più lunghi.

Efficienza energetica e prestazioni costanti

L'acqua crea un carico più fluido sui motori. L'assorbimento di potenza rimane costante anziché subire picchi durante le alimentazioni più impegnative.

Molte delle linee che installiamo consumano complessivamente meno elettricità grazie alla frantumazione a umido, anche tenendo conto delle pompe. I vantaggi derivano da un taglio efficiente e da un attrito ridotto.

Consigli pratici per massimizzare i benefici della frantumazione a umido

Scegli la portata d'acqua corretta. Inizia con 5-10% di peso del materiale e regola in base ai livelli di contaminazione. frantoi per bottiglie in PET bagnate sono progettati con sistemi di iniezione dell'acqua regolabili per semplificare questa ottimizzazione.

Aggiungere una fase di pre-smistamento. Rimuovere i tappi e lo sporco più ostinato prima di frantumare per alleggerire il carico.

Mantenere un pH corretto nell'acqua. Livelli neutri o leggermente alcalini aiutano a staccare le etichette senza danneggiare il PET.

Riciclare l'acqua di processo. Utilizzare vasche di filtrazione e sedimentazione per riutilizzarla e ridurre il fabbisogno di acqua dolce fino al 70%.

Da abbinare a un lavaggio intensivo a valle. La frantumazione a umido gestisce la prima pulizia; a seguire, lavaggio a caldo e separatori a frizione per la massima purezza.

Guidiamo ogni cliente Energycle attraverso queste modifiche durante la configurazione. Piccole modifiche spesso migliorano rapidamente la qualità dell'output.

Interessato alle linee complete di riciclaggio del PET? Consulta il nostro Impianti di lavaggio bottiglie PET o confronta le opzioni sul nostro Guida alle attrezzature per il riciclaggio del PET.

Approfondimenti da fonti del settore

Gli esperti sostengono questi vantaggi. Un'analisi dettagliata della macinazione a umido nel riciclo della plastica evidenzia un consumo energetico ridotto, cicli più silenziosi e un migliore controllo del materiale di ritorno. Studi sui metodi di frantumazione dimostrano inoltre che i processi a umido arricchiscono i componenti puri in modo più efficace.

Per un contesto più ampio del riciclaggio del PET, l'EPA rileva un elevato potenziale di recupero quando i processi riducono al minimo la degradazione.

La frantumazione a umido è la soluzione ideale per i riciclatori di PET più esigenti. Fornisce scaglie più pulite, preserva il valore del materiale, riduce la manutenzione e crea un ambiente di lavoro migliore. L'installazione iniziale costa di più rispetto ai sistemi a secco, ma i vantaggi in termini di qualità ed efficienza si accumulano rapidamente.

Contatta Energycle Se desideri valutare la frantumazione a umido per la tua attività, condividiamo dati reali provenienti da impianti adatti alle tue esigenze.

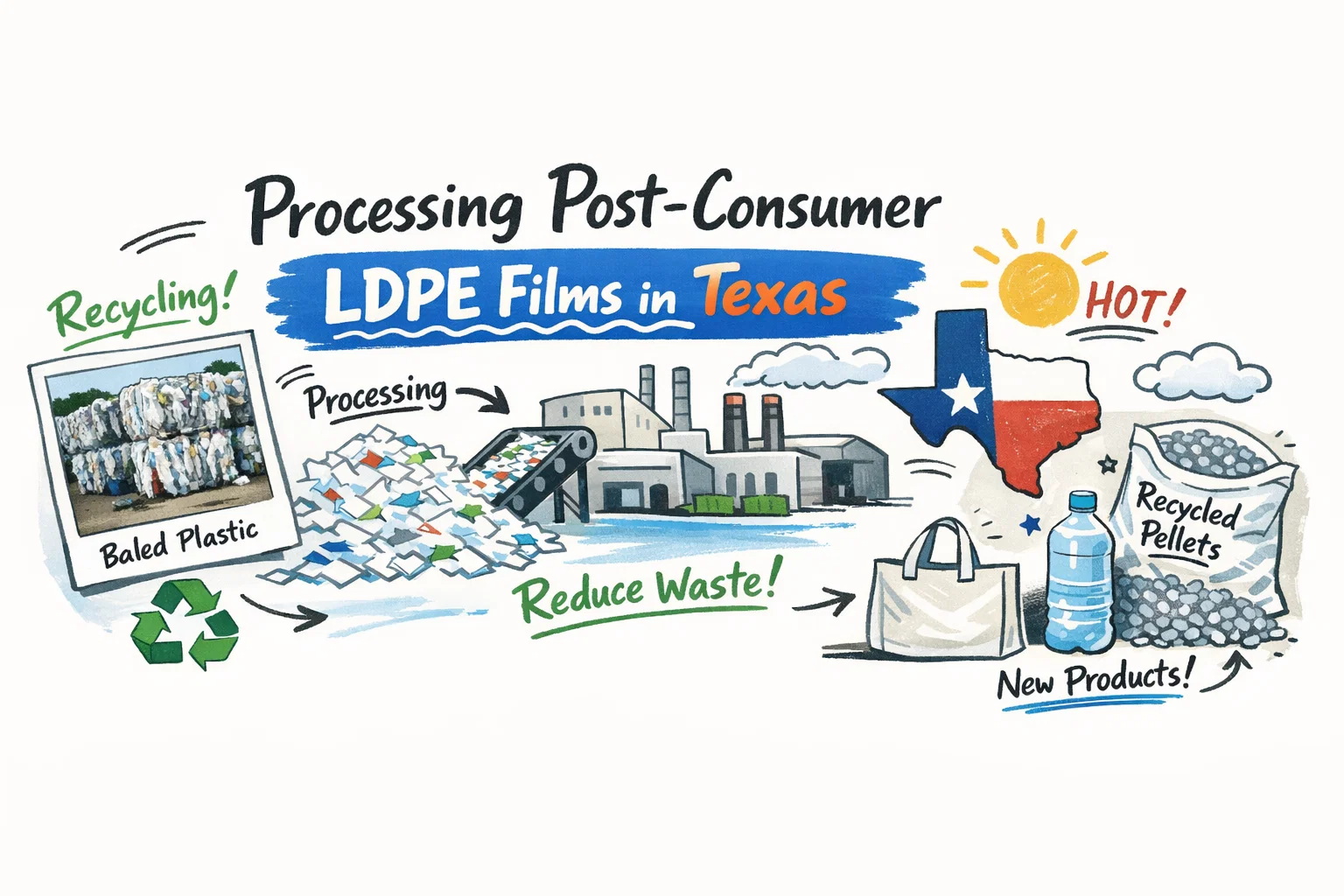

Il Texas è leader nazionale nella produzione di energia e questa attività genera enormi quantità di film in LDPE post-consumo. Gli operatori utilizzano questi film flessibili in polietilene per imballaggi, rivestimenti per fusti, coperture per piattaforme petrolifere e involucri protettivi in giacimenti petroliferi e impianti di gas. Una volta utilizzati, questi film finiscono spesso per essere contaminati da sabbia, residui di petrolio e sporcizia, complicando così le attività di riciclaggio.

Le aziende energetiche del Texas si trovano di fronte a una scelta chiara. È possibile inviare questo materiale in discarica oppure trasformarlo in preziosi pellet da riutilizzare. La lavorazione meccanica ad alta capacità offre una soluzione affidabile. Noi di Energycle aiutiamo gli impianti in tutto lo stato a gestire migliaia di libbre all'ora di film LDPE sporchi con attrezzature progettate per le reali condizioni industriali.

Perché gli scarti di film LDPE si accumulano nelle attività energetiche del Texas

L'industria petrolifera e del gas fa affidamento sui film in LDPE per la loro resistenza e flessibilità. Gli operatori li utilizzano per proteggere attrezzature, contenitori e materiali in cantiere. Dopo l'uso, questi film raccolgono i contaminanti comuni nei campi del Texas:

- Sabbia e terreno provenienti da siti di perforazione

- Residui di petrolio e sostanze chimiche

- Etichette o nastri misti

Questi problemi mettono in difficoltà le linee di riciclaggio standard. Le pellicole si avvolgono attorno agli alberi, intasano i filtri o producono prodotti di bassa qualità. Molti impianti in Texas imballano e immagazzinano questi rifiuti, in attesa di soluzioni valide. I recenti cambiamenti del mercato, tra cui la chiusura di impianti come l'impianto Natura PCR di WM, evidenziano la necessità di soluzioni meccaniche in loco o a livello regionale che offrano risultati costanti.

Sfide principali nella lavorazione di pellicole LDPE post-consumo sporche

Chi lavora quotidianamente con questo materiale conosce i problemi in prima persona. I film in LDPE sporchi richiedono attrezzature in grado di gestire la contaminazione senza tempi di fermo macchina costanti. Tra gli ostacoli più comuni figurano:

- Elevati livelli di contaminazione — La sabbia abrade le lame standard e riduce la qualità dei pellet.

- Bassa densità apparente — Le pellicole sfuse occupano enormi volumi durante lo stoccaggio e il trasporto.

- Umidità variabile — Le pellicole esposte sul campo trattengono acqua, che influisce sull'estrusione.

Gli impianti che superano queste difficoltà producono pellet puliti e uniformi, pronti per la produzione di nuove pellicole o per lo stampaggio a iniezione. La chiave sta in sistemi di pre-processamento ed estrusione robusti, progettati specificamente per mangimi contaminati.

Attrezzature ad alta capacità che gestiscono le difficili condizioni del Texas

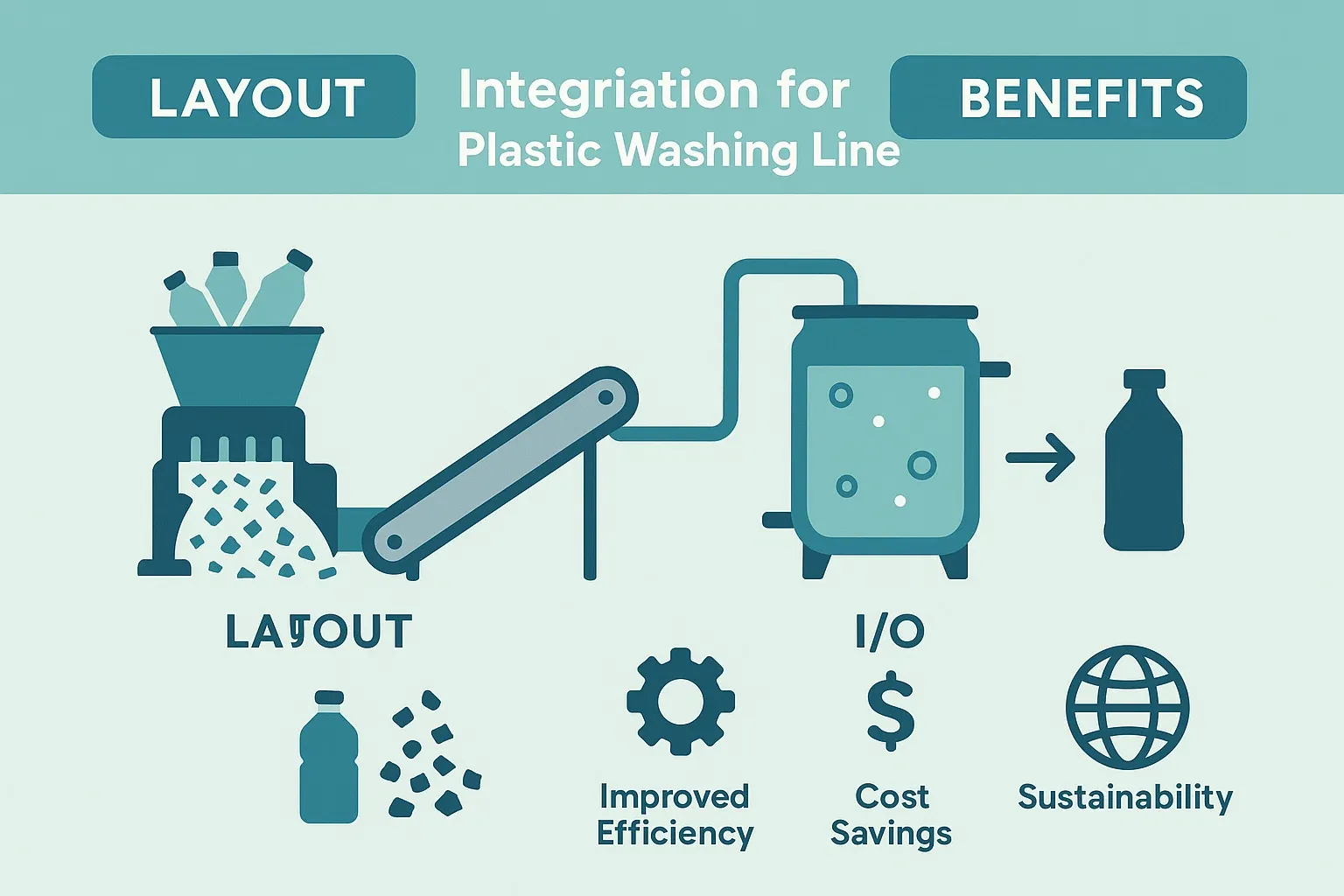

Gli operatori del settore energetico necessitano di sistemi in grado di processare da 2.000 a 5.000 libbre all'ora o più. Consigliamo linee integrate che combinano triturazione ad alta resistenza, densificazione ed estrusione.

Trituratori specializzati per pellicole sporche

I granulatori standard non sono efficaci con i film contaminati perché il materiale si avvolge o galleggia. I trituratori monoalbero con motori ad alta coppia tagliano in modo pulito l'LDPE sabbioso e oleoso. Queste macchine sono dotate di lame e setacci rinforzati che resistono all'usura causata dagli abrasivi. Scopri di più sui trituratori specializzati per il riciclaggio dei film nella nostra guida.

Densificatori e spremitori per la riduzione del volume

Dopo la triturazione, i densificatori o gli spremitori comprimono i fiocchi soffici in granuli densi. Questa fase rimuove aria e umidità residua, raggiungendo rapporti di compressione fino a 50:1. Il risultato: un'alimentazione più facile negli estrusori e minori costi di trasporto. Vedi dettagli su spremitrici di film plastici e guadagni di densità.

Estrusori e pellettizzatori ad alta produttività

Estrusori bivite o monovite con potenti sistemi di filtrazione fondono e puliscono il materiale. Cambiafiltri multipli trattengono sabbia e contaminanti prima della pellettizzazione. Pellettizzatori ad anello liquido o a filamento producono quindi pellet uniformi adatti alla rivendita o al riutilizzo.

Tutti i sistemi Energycle funzionano con l'alimentazione industriale standard degli Stati Uniti: 480 V, 60 Hz, trifase. Questa compatibilità significa che non sono necessari costosi trasformatori o ricablaggi quando si installa in strutture del Texas.

Guida passo passo per configurare la linea di lavorazione della pellicola LDPE

Per trattare in modo efficace le pellicole LDPE post-consumo sporche, segui questi passaggi pratici:

- Raccogli e ordina → Imballare le pellicole in loco e separare gli elementi non plastici evidenti, come le reggette metalliche.

- Brandello → Inserire le balle in un trituratore ad alta coppia per ottenere pezzi uniformi.

- Densificare → Passare il materiale triturato attraverso uno spremitore o un agglomeratore per aumentarne la densità e rimuovere l'umidità.

- Estrusione e filtro → Sciogliere il materiale densificato e spingerlo attraverso setacci sottili per rimuovere i contaminanti.

- Pellettizzare e raffreddare → Tagliare i fili caldi o i pellet con la faccia della filiera e raffreddarli per il confezionamento.

Questo approccio meccanico produce pellet con indici di fusione adatti al soffiaggio o allo stampaggio di film. Molti operatori del Texas recuperano l'investimento in 12-24 mesi, evitando costi di smaltimento e vendite di pellet.

Vantaggi reali per le aziende energetiche del Texas

Gli impianti che investono in linee ad alta capacità ottengono il controllo sui flussi di rifiuti. Si riducono i costi di smaltimento in discarica, si raggiungono gli obiettivi di sostenibilità e si crea una nuova fonte di reddito dai pellet. L'Agenzia per la Protezione Ambientale degli Stati Uniti sottolinea che il riciclaggio meccanico consente di risparmiare energia e ridurre le emissioni rispetto alla produzione di resina vergine.

L'American Chemistry Council segnala una crescente domanda di resine post-consumo nelle applicazioni di imballaggio.

Gli operatori energetici del Texas beneficiano inoltre del supporto locale e di attrezzature progettate per gli standard energetici americani. I sistemi Energycle resistono alle condizioni sabbiose e oleose tipiche delle operazioni nel Bacino del Permiano e a Eagle Ford.

Pronti a elaborare su larga scala i vostri film LDPE post-consumo? Contatta Energycle per una consulenza personalizzata sulla linea energetica in base alle esigenze del Texas. Esplora il nostro Soluzioni di densificazione del film LDPE o guida completa alla pellettizzazione per iniziare.

Risorse esterne:

- Nozioni di base sul riciclaggio EPA

- Divisione materie plastiche dell'American Chemistry Council

- Associazione dei riciclatori di plastica

Un trituratore "tuttofare" è un maestro nei tempi di fermo. Sebbene sia allettante acquistare una macchina per processare "tutto" (spurgo, pellicola, tubi, pallet), la fisica della riduzione dei materiali impone che si perderanno 30-401 TP7T di efficienza per ogni tonnellata. Questa guida spiega perché la specializzazione è l'unica strada per la redditività.

Attrezzatura correlata: Trituratore di film PE/PP, trituratore di plastica rigida.

1. La mancata corrispondenza dei giri al minuto

- Film/Fibra (morbida): Richiede Coppia elevata + alta velocità (80-100 giri/min). È necessario uno slancio per tagliare il materiale prima che si allunghi.

- Plastica dura (grumi): Richiede Coppia elevata + bassa velocità (40-60 giri/min). L'alta velocità fa sì che il rotore rimbalzi sul blocco, creando carichi d'urto.

- Il compromesso "universale": Una macchina che gira a 70 giri al minuto è troppo veloce per i grumi (urti) e troppo lenta per la pellicola (inceppamenti).

2. Geometria del rotore: spline vs. liscio

- Film/Fibra: Spesso usa un Rotore scanalato anti-avvolgimento. Le superfici rialzate impediscono al materiale di stendersi e avvolgersi.

- Plastica rigida: Utilizza un Rotore liscio. Le scanalature creerebbero punti di concentrazione delle sollecitazioni che potrebbero rompersi se colpissero un blocco solido di PP.

- Risultato: L'utilizzo di film su un rotore liscio spesso causa l'avvolgimento. L'utilizzo di grumi densi su un rotore scanalato può aumentare la concentrazione di sollecitazioni e rischiare danni meccanici, a seconda della progettazione del rotore e delle impostazioni di controllo.

3. Ram Logic (idraulica)

- Film: Leggero e soffice. Richiede un Turbo Ram (avvicinamento rapido, bassa pressione) per forzare costantemente il materiale nelle lame.

- Tubo/Spurgo: Denso e solido. Richiede un Rame di rilevamento del carico (avvicinamento lento, alta pressione) che "rosicchia" il materiale per impedirne lo stallo.

- Conflitto: Una logica di ram universale causerà un'alimentazione eccessiva dei grumi (blocco) o un'alimentazione insufficiente della pellicola (calo della produttività).

4. Progettazione dello schermo

- Film: schermo da 40 mm con 50% Area aperta.

- Rigido: schermo da 40 mm con 35% Area aperta (spessore del nastro più forte).

- Fallimento: I grumi che sporgono su uno schermo cinematografico possono piegarlo o romperlo a causa della mancanza di rigidità strutturale.

Conclusione

L'acquisto di due macchine specializzate (una per la pellicola e una per i supporti rigidi) spesso comporta un costo totale di proprietà (TCO) inferiore rispetto all'acquisto di una macchina "universale" che funziona con un'efficienza pari a 60% e richiede una manutenzione costante.

Riferimenti

[1] "Efficienza nel riciclaggio della plastica"," Gestione dei rifiuti nel mondo. Efficienza nel riciclaggio della plastica

[2] "Principi di progettazione dei trituratori industriali"," Rivista di Ingegneria. Principi di progettazione dei trituratori industriali

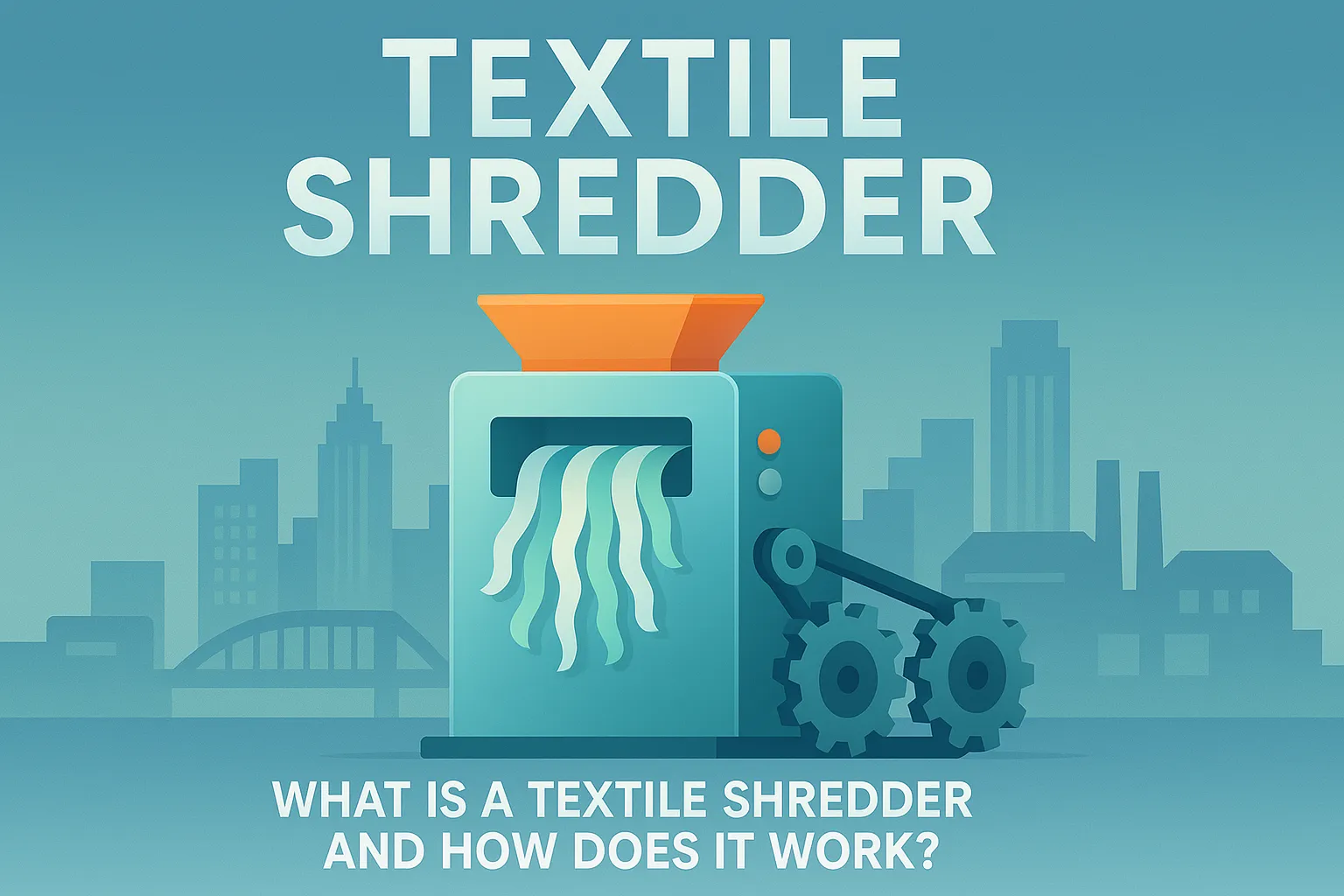

La triturazione dei rifiuti tessili è meccanicamente diversa dalla triturazione della plastica. Una bottiglia di plastica si rompe; una maglietta di cotone si allunga. In molte applicazioni tessili, la macchina funziona al meglio quando è configurata per Taglio anziché Strappare. Questa guida spiega le geometrie del rotore necessarie per il recupero tessile ad alto volume.

Attrezzatura correlata: trituratore monoalbero per rifiuti tessili.

1. Il nemico: avvolgimento (avvolgimento)

I tessuti sono materiali ad alta resistenza. Se la lama si smussa o lo spazio è troppo ampio, il tessuto non taglierà, ma si avvolgerà attorno all'albero del rotore, bloccando il motore o bruciando i cuscinetti.

La soluzione: il rotore anti-avvolgimento "scanalato"

I rotori standard sono cilindri lisci. I rotori tessili in genere utilizzano Spline sollevate O Strisce antiusura saldati tra i portacoltelli.

* Funzione: Queste zone rialzate impediscono che lunghe strisce di tessuto aderiscano piatte all'albero, interrompendo la tensione superficiale e impedendo un avvolgimento stretto.

* Protezione: Imbullonato Dischi di avvolgimento alle estremità del rotore proteggono le guarnizioni dell'alloggiamento del cuscinetto dall'ingresso di fibre.

2. Geometria di taglio: la "doppia forbice""

I coltelli a taglio dritto agiscono come una ghigliottina: forte impatto, rumore elevato.

* Rotore a V (Chevron): I coltelli sono disposti a forma di "V".

* Effetto: Tira il materiale verso il centro del rotore, impedendogli di incepparsi contro le pareti laterali.

* F-Rotor (Filetto): I coltelli sono disposti a spirale continua.

* Effetto: Solo 1 lama taglia alla volta. Carico costante, picchi di amperaggio ridotti, funzionamento più fluido su tappeti pesanti.

3. Logica di calcolo della produttività

I rifiuti tessili hanno una densità apparente incredibilmente bassa (60 - 100 kg/m³).

* Formula: $Capacità (kg/h) = Volume (m³) \volte RPM \volte Efficienza \volte Densità$.

* Implicazione: Hai bisogno di un fisico più grande macchina per raggiungere lo stesso tonnellaggio della plastica.

* Esempio: Un trituratore da 1200 mm tritura 2 tonnellate/ora di plastica. Farà solo 600 kg/ora di tessuto sciolto.

* Aggiustare: Assistenza idraulica del pistone. È necessario un pistone "ad alta velocità" personalizzato per forzare il materiale soffice nel rotore e aumentare artificialmente la densità nel punto di taglio.

4. Output specifico dell'applicazione

- Produzione di stracci (pulizia): Strisce da 100 mm - 150 mm. Richiede uno schermo di grandi dimensioni (100 mm).

- Apertura della fibra (riciclo): Chip <40mm. Richiede un setaccio piccolo (40mm) e un'elevata velocità del rotore (120 giri/min) per "aprire" la trama.

Riferimenti

[1] "Meccanica del taglio delle fibre"," Rivista di ricerca tessile. Meccanica del taglio delle fibre

[2] "Progettazione di trituratori industriali"," Gestione dei rifiuti. Progettazione di trituratori industriali

L'industria del riciclo tessile sta passando dal "downcycling" (isolamento/stracci) alla "circolarità" (fibra-fibra). Questo cambiamento richiede un cambiamento radicale nella tecnologia di triturazione. Una macchina che produce stracci non può preparare la materia prima per un reattore di depolimerizzazione chimica. Questa guida esplora le innovazioni di pre-processing necessarie per il recupero tessile moderno.

Attrezzatura correlata: trituratore monoalbero per rifiuti tessili.

1. Il divario delle materie prime: lanugine contro trucioli

Riciclo meccanico (filatura)

- Obiettivo: Mantenere la lunghezza massima delle fibre (>15 mm).

- Tecnologia: Trituratori monoalbero in stile Garnett con spilli strappanti.

- Innovazione: Azionamenti ad alta coppia con avviamento graduale che separano delicatamente i tessuti a bassa velocità (<60 giri/min) per ridurre al minimo la rottura delle fibre e il calore da attrito (che scioglie il poliestere).

Riciclo chimico (depolimerizzazione)

- Obiettivo: Massimizza la superficie per la reazione chimica.

- Requisito: "Chip" uniformi e densi (ad esempio, 10 mm x 10 mm). La lanugine crea "ponti" nelle tramogge e galleggia nei solventi.

- Tecnologia: Granulatori a doppio taglio. Un granulatore secondario con un rotore a "ghigliottina" taglia il tessuto pre-triturato in quadrati precisi, aumentando la densità apparente da 40 kg/m³ a 150 kg/m³.

2. Ordinamento automatico (NIR)

Non puoi fare affidamento sulle etichette dei vestiti (spesso sono sbagliate).

* Innovazione: Telecamere NIR iperspettrali montato sul trasportatore di alimentazione del trituratore.

* Funzione: Rileva il rapporto preciso poliestere/cotone (ad esempio, 60/40 vs 50/50) in millisecondi.

* Azione: I getti d'aria deviano gli elementi non conformi (ad esempio, elementi interamente in nylon in una linea di cotone) prima che entrino nel trituratore.

3. Il problema della "parte difficile": cerniere e bottoni

Le cerniere (ottone/alluminio) e i bottoni (plastica termoindurente) distruggono le lame sottili del trituratore.

* Vecchio metodo: Rimozione manuale (troppo costosa).

* Nuovo metodo: Liberazione del mulino a martelli.

* Dopo la pre-triturazione a 50 mm, il tessuto viene fatto passare attraverso un mulino a martelli ad alta velocità.

* L'impatto rompe i bottoni e stacca le cerniere dal tessuto.

* A valle Separatore a correnti parassite E Classificatore d'aria a zig-zag quindi rimuovere i frammenti di metalli pesanti/plastica, lasciando la fibra pura.

4. Controllo della polvere: la minaccia delle microfibre

Le microfibre di poliestere sono esplosive (Kst > 0) e rappresentano un pericolo per le vie respiratorie.

* Innovazione: Camere di taglio a pressione negativa.

* Il rotore del trituratore è racchiuso in un alloggiamento sigillato sotto vuoto.

* La polvere viene estratta alla fonte (il punto di taglio) anziché lasciarlo fluttuare nella stanza.

* Ciò migliora l'affidabilità del sensore (nessuna polvere sulle lenti ottiche) e previene la contaminazione incrociata dei colori.

Conclusione

Il futuro del riciclaggio tessile non è solo la "triturazione", è frazionamento. L'acquisto di un trituratore multiuso per il recupero di materiali tessili complessi spesso produce materie prime incoerenti e rese a valle scadenti. È necessario progettare la linea in base al prodotto finale specifico: fibra (meccanica) o monomero (chimica).

Riferimenti

[1] "Guida ai materiali riciclati (GRS-202),"" Scambio tessile. Guida ai materiali riciclati (GRS-202)

[2] "Tecnologie di smistamento automatizzato"," Riciclaggio Internazionale. Tecnologie di smistamento automatizzato