Notizie sul riciclaggio

Nel dinamico mondo del riciclaggio della plastica, efficienza ed efficacia sono fondamentali. Un passaggio cruciale in questo processo consiste nel ridurre i rifiuti di plastica in pezzi gestibili, ed è qui che entrano in gioco i granulatori di plastica. Mentre i granulatori di plastica standard sono stati un cavallo di battaglia nel settore, i granulatori di plastica umidi sono emersi come un'alternativa convincente. Questo confronto completo approfondisce le somiglianze e le differenze chiave tra queste due tecnologie, esplorando i rispettivi vantaggi e svantaggi per aiutarti a prendere una decisione informata per le tue operazioni di riciclaggio.

I film in polietilene (PE) sono tra i materiali più versatili e ampiamente utilizzati negli imballaggi, nell'agricoltura, nell'edilizia e in innumerevoli altri settori. Conosciuti per la loro durata, flessibilità e convenienza, i film in PE sono disponibili in varie forme, ciascuna con proprietà distinte adatte ad applicazioni specifiche. Tuttavia, quando si tratta di riciclare o pulire questi film, sia per riutilizzo che per sforzi di sostenibilità, le loro caratteristiche uniche impongono diversi requisiti di lavaggio. In questo articolo, esploreremo i principali tipi di film in PE, i loro usi pratici e i processi di lavaggio necessari per mantenerli o riciclarli in modo efficace. Immergiamoci!

L'industria del riciclaggio ha registrato una crescita enorme negli ultimi anni, spinta dalla crescente domanda di pratiche e materiali sostenibili. Una componente fondamentale di questa industria è la linea di lavaggio delle scaglie delle bottiglie in PET (polietilene tereftalato), un sofisticato sistema progettato per pulire e trasformare le bottiglie in PET usate in scaglie di alta qualità da riutilizzare. Che tu sia una startup di riciclaggio o un'azienda affermata che cerca di aggiornare la propria attrezzatura, comprendere i fattori che influenzano il prezzo di una linea di lavaggio delle scaglie delle bottiglie in PET è essenziale per prendere decisioni di acquisto consapevoli. In questo articolo, esploreremo gli elementi chiave che influenzano il costo di questi sistemi, offrendo spunti pratici per aiutarti a pianificare il budget in modo efficace e ottimizzare il tuo investimento.

Cos'è una linea di lavaggio per scaglie di bottiglie in PET?

Prima di addentrarci nei fattori di prezzo, chiariamo cosa comporta una linea di lavaggio per scaglie di bottiglie in PET. Questo macchinario viene utilizzato per riciclare bottiglie in PET post-consumo (come bottiglie di acqua e soda) trasformandole in scaglie pulite e riutilizzabili. Il processo in genere include selezione, frantumazione, lavaggio, risciacquo, asciugatura e talvolta pellettizzazione. Le scaglie di PET risultanti possono essere utilizzate per produrre nuove bottiglie, tessuti o altri prodotti in plastica. Il prezzo di questa attrezzatura può variare notevolmente, da decine di migliaia a centinaia di migliaia di dollari, a seconda di diverse variabili. Analizziamole nel dettaglio.

Fattori chiave che influenzano il prezzo

1. Capacità produttiva

La capacità di una linea di lavaggio di scaglie di bottiglie in PET, misurata in chilogrammi o tonnellate all'ora, è uno dei fattori di costo più significativi. Una linea su piccola scala con una capacità di 500 kg/ora costerà naturalmente meno di un sistema ad alta capacità che elabora 3.000 kg/ora o più. Le linee ad alta capacità richiedono macchine più grandi, motori più robusti e componenti aggiuntivi per gestire la maggiore produttività, tutti fattori che contribuiscono a un prezzo più elevato.

- Approfondimento pratico: Se stai appena entrando nel mercato del riciclaggio, inizia con una linea di capacità inferiore (ad esempio, 500-1.000 kg/ora) per ridurre al minimo i costi iniziali. Man mano che la domanda cresce, puoi passare a sistemi più grandi.

- Fascia di prezzo: Le linee su piccola scala potrebbero costare a partire da $50.000, mentre i sistemi su scala industriale possono superare $300.000.

2. Livello di automazione

L'automazione è un elemento di svolta nelle moderne attrezzature di riciclaggio. Le linee di lavaggio completamente automatizzate, dotate di sistemi PLC (Programmable Logic Controller) e interfacce touch-screen, riducono i costi di manodopera e migliorano l'efficienza, ma hanno un costo elevato. I sistemi semi-automatici o manuali, sebbene più convenienti, richiedono un maggiore intervento umano, il che può aumentare i costi operativi nel tempo.

- Approfondimento pratico: Considera il tuo budget di manodopera e gli obiettivi di produzione. Per le regioni con costi di manodopera elevati, investire nell'automazione potrebbe ripagare nel lungo periodo nonostante il prezzo iniziale più elevato.

- Impatto sui costi: I sistemi completamente automatizzati possono aggiungere $20.000–$100.000 al prezzo base rispetto alle alternative manuali.

3. Qualità e durata del materiale

I materiali utilizzati nella costruzione dello stendino influiscono notevolmente sul suo prezzo e sulla sua durata. I sistemi di alta qualità spesso sono realizzati in acciaio inossidabile (ad esempio, SUS304) per le parti a contatto con acqua e plastica, garantendo resistenza alla corrosione e durata. I modelli più economici potrebbero utilizzare materiali di qualità inferiore, riducendo i costi iniziali ma potenzialmente portando a maggiori spese di manutenzione.

- Approfondimento pratico: Opta per componenti in acciaio inossidabile se hai intenzione di far funzionare la linea in modo continuo o di elaborare bottiglie fortemente contaminate. L'investimento iniziale ti eviterà frequenti riparazioni.

- Impatto sui costi: La costruzione in acciaio inossidabile può comportare un aumento dei costi di 10–20% rispetto alle opzioni in acciaio di base o in materiali misti.

4. Complessità del processo di lavaggio

Le linee di lavaggio PET sono di due tipi principali: lavaggio a freddo e lavaggio a caldo. Il lavaggio a freddo utilizza acqua a temperatura ambiente ed è più efficiente dal punto di vista energetico, rendendolo più economico da acquistare e gestire. Il lavaggio a caldo, che utilizza acqua riscaldata per rimuovere contaminanti ostinati come grasso o etichette, richiede sistemi di riscaldamento e isolamento aggiuntivi, facendo aumentare il prezzo.

- Approfondimento pratico: Scegli in base al materiale di input. Se le tue bottiglie in PET sono relativamente pulite, potrebbe bastare una linea di lavaggio a freddo. Per bottiglie molto sporche o per la produzione di scaglie di qualità alimentare, il lavaggio a caldo vale il costo aggiuntivo.

- Impatto sui costi: I sistemi di lavaggio a caldo possono costare 15–30% in più rispetto alle linee di lavaggio a freddo a causa del maggiore fabbisogno di riscaldamento ed energia.

5. Personalizzazione e funzionalità aggiuntive

Ogni operazione di riciclaggio ha esigenze uniche e i produttori spesso offrono opzioni personalizzabili. Funzionalità come sistemi di smistamento avanzati (ad esempio, selezionatori di colore o materiale), lavatrici a frizione o unità di essiccazione specializzate possono migliorare la qualità dei fiocchi ma aumentare il prezzo. Allo stesso modo, le soluzioni chiavi in mano che includono installazione e formazione costeranno di più rispetto ai pacchetti di apparecchiature di base.

- Approfondimento pratico: Dai priorità alle caratteristiche che si allineano con gli obiettivi del tuo prodotto finale. Ad esempio, se stai prendendo di mira i fiocchi di PET per uso alimentare, investi in componenti aggiuntivi di selezione e lavaggio di alta qualità.

- Impatto sui costi: La personalizzazione può aggiungere $10.000–$50.000 o più, a seconda della complessità.

6. Reputazione e origine del produttore

Il marchio e il paese di origine giocano un ruolo importante nel prezzo. I produttori affermati con una comprovata esperienza (ad esempio, dall'Europa o dal Nord America) spesso applicano prezzi più elevati a causa di un'ingegneria superiore e di un supporto post-vendita. Al contrario, i produttori di regioni come la Cina possono offrire prezzi competitivi, sebbene la qualità e il supporto possano variare.

- Approfondimento pratico: Cerca recensioni sui fornitori e richiedi referenze. Un prezzo leggermente più alto da un marchio affidabile potrebbe essere giustificato dall'affidabilità e dal servizio, specialmente per operazioni a lungo termine.

- Impatto sui costi: Le linee prodotte in Europa o negli Stati Uniti potrebbero costare 20–50% in più rispetto a sistemi simili provenienti dai mercati emergenti.

7. Efficienza energetica e idrica

La sostenibilità è una preoccupazione crescente e le macchine a risparmio energetico possono ridurre i costi operativi. Tuttavia, questi sistemi spesso richiedono tecnologie avanzate, come sistemi di recupero del calore o riciclo ottimizzato dell'acqua, che aumentano il prezzo di acquisto. Le linee progettate per ridurre al minimo l'uso dell'acqua tendono anche a costare di più a causa di componenti di filtrazione e trattamento aggiuntivi.

- Approfondimento pratico: Calcola i costi locali di energia e acqua. Nelle aree con tariffe elevate, un sistema efficiente potrebbe compensare i costi iniziali più elevati nel giro di pochi anni.

- Impatto sui costi: Le progettazioni ad alta efficienza energetica possono far aumentare i prezzi di 10–25%.

8. Assistenza post-vendita e garanzia

Una garanzia completa e un servizio post-vendita affidabile (ad esempio, disponibilità di pezzi di ricambio, supporto tecnico) possono aumentare i costi, ma dare tranquillità. I modelli economici potrebbero non avere un supporto robusto, lasciandoti vulnerabile a tempi di inattività e spese di riparazione.

- Approfondimento pratico: Considera il costo dei tempi di inattività. Un sistema leggermente più costoso con una garanzia solida potrebbe essere più economico di riparazioni frequenti su un modello economico.

- Impatto sui costi: Le estensioni di garanzia e i pacchetti di supporto possono aggiungere $5.000–$20.000 al totale.

Costi nascosti da considerare

Oltre al prezzo di listino, diversi fattori nascosti possono influenzare il tuo investimento totale:

- Spedizione e installazione: L'importazione di apparecchiature dall'estero può comportare ingenti spese di trasporto e doganali, mentre l'installazione potrebbe richiedere l'intervento di tecnici specializzati.

- Costi operativi: Le spese per energia, acqua e manodopera variano a seconda della regione e dell'efficienza del sistema.

- Manutenzione: La manutenzione ordinaria e la sostituzione dei pezzi di ricambio devono essere preventivate annualmente.

Approfondimento pratico: Richiedi un preventivo dettagliato che includa spedizione, installazione e una stima dei costi operativi di un anno per evitare sorprese.

Come ottimizzare il tuo investimento

Per ottenere il miglior rapporto qualità-prezzo, segui questi passaggi:

- Valuta le tue esigenze: Determina il volume di produzione, la qualità del materiale di input e la purezza delle scaglie desiderata per evitare spese eccessive o insufficienti.

- Confronta i preventivi: Ottieni proposte da più fornitori e valutale in base alle caratteristiche, non solo al prezzo.

- Negoziare: Molti produttori offrono sconti o condizioni di pagamento flessibili, soprattutto per ordini all'ingrosso o ripetuti.

- Pianificare la scalabilità: Scegli un sistema che possa essere aggiornato anziché sostituito man mano che la tua attività cresce.

Conclusione

Il prezzo di una linea di lavaggio dei fiocchi di bottiglie in PET è influenzato da un mix di fattori tecnici, operativi e di mercato. Dalla capacità produttiva e dall'automazione alla qualità dei materiali e alla reputazione del produttore, ogni elemento gioca un ruolo nella determinazione del costo finale. Comprendendo queste variabili e allineandole ai tuoi obiettivi aziendali, puoi investire saggiamente in un sistema che fornisce sia fiocchi di qualità che redditività a lungo termine. Che tu stia puntando a un'installazione economica o a un'operazione di fascia alta per uso alimentare, una ricerca e una pianificazione approfondite sono le chiavi del successo nel mondo dinamico del riciclaggio del PET.

Pronti a fare il passo successivo? Iniziate definendo i vostri obiettivi di riciclaggio e contattando i fornitori per preventivi personalizzati: il vostro futuro sostenibile vi aspetta!

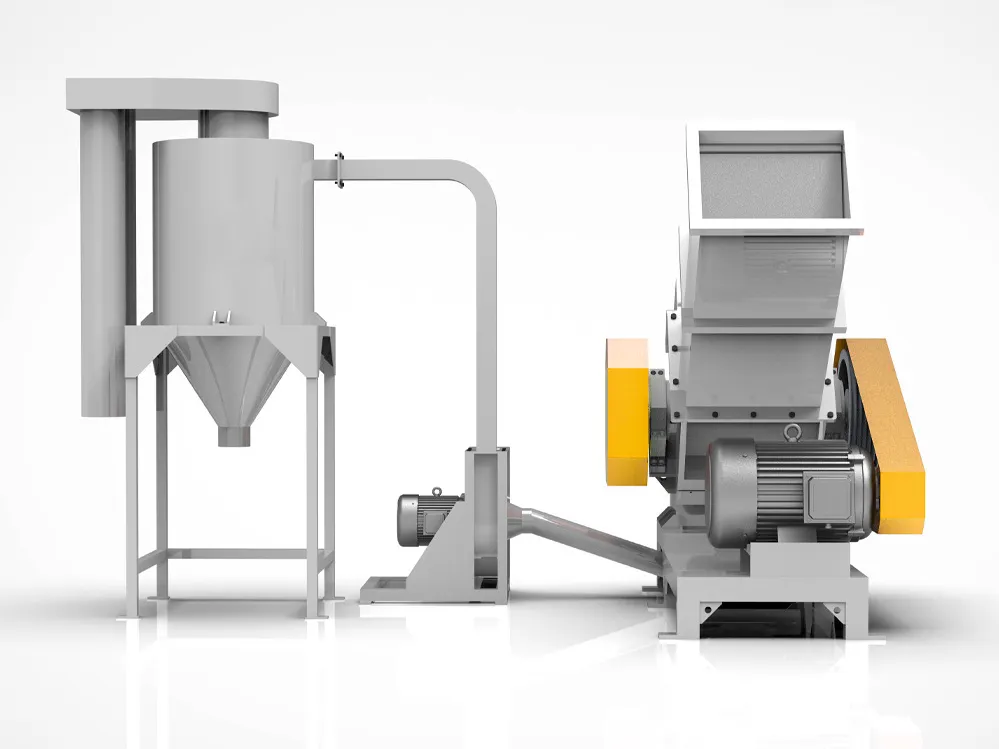

Una corretta manutenzione è essenziale per garantire l'efficienza, l'affidabilità e la sicurezza a lungo termine di Frantoi per PVC . Una manutenzione regolare può prevenire guasti, ridurre i tempi di fermo e prolungare la durata della macchina. Ecco alcuni suggerimenti chiave per la manutenzione e metodi comuni per la risoluzione dei problemi:

Questo articolo esamina la fibra di polietilene tereftalato (PET) riciclata, coprendone la produzione, le proprietà, le applicazioni e i benefici ambientali. Progettato per i professionisti del settore, evidenzia il ruolo di Macchine per il riciclaggio di bottiglie in PET nella trasformazione dei rifiuti in tessuti sostenibili.

Le materie plastiche possono essere categorizzate in vari modi, tra cui in base al codice identificativo della resina (numero) o in base alle loro proprietà fisiche, come essere rigide o flessibili. Questo articolo approfondisce il mondo di plastica rigida – materiali caratterizzati dalla loro rigidità, integrità strutturale e capacità di mantenere la forma in condizioni normali. Dato il loro uso diffuso in numerosi settori, comprendere i diversi tipi di plastica rigida e, soprattutto, come riciclarli in modo efficace è essenziale per la sostenibilità.

In un'epoca in cui la sostenibilità è fondamentale, il riciclaggio del polietilene tereftalato (PET) è diventato una parte cruciale della gestione dei rifiuti. Presente in tutto, dalle bottiglie per bevande agli imballaggi per alimenti, il PET è altamente riciclabile, ma solo se opportunamente lavorato. Una linea di lavaggio dei fiocchi di PET è dove avviene la magia, trasformando la plastica sporca e scartata in fiocchi incontaminati pronti per il riutilizzo.

Quando si ha a che fare con il PVC (cloruro di polivinile), sia per il riciclaggio, la produzione o per scopi industriali, emergono in genere due metodi principali: macinazione e frantumazione. Sebbene questi termini siano spesso confusi, in realtà si riferiscono a processi distinti con risultati e applicazioni unici. Per le aziende, gli ingegneri o persino gli appassionati del fai da te che lavorano con il PVC, sapere in che modo la macinazione differisce dalla frantumazione può migliorare notevolmente l'efficienza, ridurre i costi e semplificare i flussi di lavoro. Questa guida chiarisce le distinzioni tra questi metodi, delinea i loro usi pratici e offre spunti per aiutarti a selezionare l'approccio migliore.

Selezione di un appropriato Frantoio per PVC è fondamentale per migliorare l'efficienza del riciclaggio, ridurre i costi operativi e produrre materiale riciclato di qualità costantemente elevata. Per trovare la soluzione migliore, le aziende dovrebbero tenere in considerazione i seguenti fattori cruciali:

Nella lavorazione di profili in PVC e materiali simili, sono necessari Frantumatori di profili in PVC dimostrare vantaggi distinti rispetto frantoi standard sia nella progettazione che nelle prestazioni. Questo confronto evidenzia differenze chiave, in particolare nella gestione di profili lunghi, nella riduzione della polvere e nel miglioramento della qualità dei pellet riciclati, fattori cruciali per una selezione informata delle attrezzature.

Il cloruro di polivinile (PVC) è tra le materie plastiche più versatili e ampiamente utilizzate a livello globale, prevalente in settori quali edilizia, imballaggio e isolamento elettrico. Per migliorare le proprietà e ridurre i costi, i produttori aggiungono comunemente riempitivi come il carbonato di calcio (spesso indicato come polvere di calcio). Mentre la polvere di calcio offre chiari vantaggi, come maggiore rigidità, migliore stabilità dimensionale e significativa riduzione dei costi, influisce anche profondamente sulle prestazioni di Attrezzature per la macinazione del PVCComprendere questa relazione è fondamentale per i produttori e i riciclatori che mirano a ottimizzare sia la qualità della produzione che l'efficienza delle macchine.

Il cloruro di polivinile (PVC) è una delle materie plastiche più adattabili e ampiamente utilizzate a livello globale, apprezzata per la sua durevolezza, economicità e versatilità in vari settori. Per coloro che sono coinvolti nella produzione, nel riciclaggio o nella lavorazione dei materiali, comprendere le distinzioni tra i diversi tipi di PVC e i loro specifici requisiti di macinazione è essenziale per ottimizzare la produzione e garantire risultati di prim'ordine. Questo articolo approfondisce le caratteristiche dei principali tipi di PVC (PVC rigido, PVC flessibile e copolimeri) e offre consigli pratici su come queste proprietà influenzano i processi di macinazione, le scelte delle attrezzature e le best practice.