Risoluzione dei problemi del granulatore di plastica: risoluzione dei problemi più comuni di ostruzione e rumore

Granulatori di plastica Sono i cavalli da tiro delle industrie del riciclaggio e della produzione, riducendo efficacemente scarti, scarti e spurghi di plastica in macinato riutilizzabile. Tuttavia, come qualsiasi macchina che lavora sodo, possono incontrare problemi operativi. Due dei problemi più frequenti sono blocchi E rumore eccessivoQuesti problemi non solo interrompono la produzione e riducono l'efficienza, ma possono anche rappresentare rischi per la sicurezza e indicare la necessità di interventi di manutenzione di base.

Per ingegneri, personale tecnico e acquirenti di attrezzature che mirano a un funzionamento fluido, efficiente e sicuro, comprendere le cause profonde di questi problemi e sapere come affrontarli è fondamentale. Approfondiamo come individuare e risolvere queste comuni problematiche dei granulatori di plastica.

Comprensione del processo di granulazione della plastica

Prima di procedere alla risoluzione dei problemi, riassumiamo brevemente il funzionamento di un tipico granulatore. Il materiale plastico viene immesso in una camera di taglio contenente lame rotanti e fisse. Queste lame tagliano la plastica in pezzi più piccoli, che poi passano attraverso un setaccio con fori di dimensioni specifiche, determinando la granulometria finale (rimacinato). Il rimacinato viene quindi raccolto, solitamente tramite un sistema di soffiaggio o tramite alimentazione a gravità.

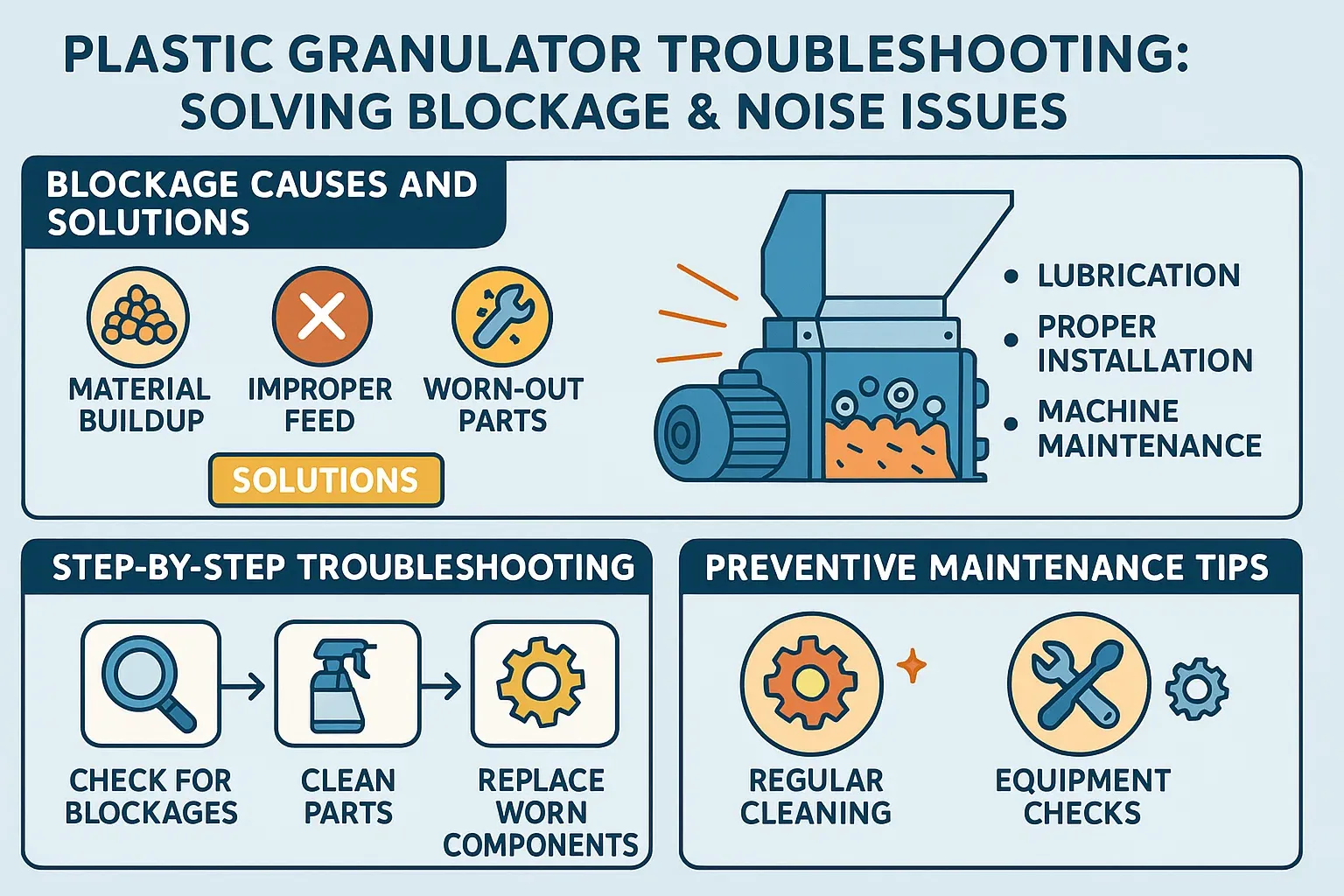

Come risolvere i blocchi del granulatore: cause e soluzioni

Un granulatore bloccato significa tempi di fermo e perdita di produttività. I blocchi si verificano in genere nella camera di taglio o sul vaglio. Ecco un'analisi delle cause più comuni e come risolverle:

1. Sovralimentazione

Causa: Il materiale viene immesso nella tramoggia a una velocità superiore a quella del granulatore, sovraccaricando la camera di taglio.

Soluzione:

- Formare gli operatori sulle corrette velocità di avanzamento specifiche per il materiale e la macchina.

- Installare un sistema di alimentazione controllato (ad esempio un nastro trasportatore con velocità regolabile, un alimentatore a coclea) se l'alimentazione manuale non è costante.

- Per gli articoli ingombranti, si consiglia di prendere in considerazione i granulatori con rulli di alimentazione integrati.

2. Coltelli smussati o con spaziatura non corretta

Causa: Le lame smussate non tagliano in modo netto; strappano e rosicchiano la plastica. Questo richiede più forza, genera calore e può far fondere il materiale o avvolgerlo attorno al rotore invece di passare attraverso il setaccio. Anche impostazioni errate della distanza tra le lame portano a un taglio inefficiente.

Soluzione:

- Implementare un rigoroso programma di manutenzione dei coltelli (affilatura o sostituzione). La frequenza dipende dal materiale lavorato e dalle ore di lavoro.

- Assicurarsi che i coltelli siano correttamente distanziati secondo le specifiche del produttore. Utilizzare spessimetri per una maggiore precisione.

- Investi in coltelli di alta qualità e resistenti, adatti alla tua specifica applicazione.

3. Dimensioni o condizioni dello schermo errate

Causa: L'utilizzo di un filtro con fori troppo piccoli per la portata desiderata o per il tipo di materiale può causare accumuli di materiale. Un filtro danneggiato o intasato (ad esempio, con fori bloccati da particelle fini o plastica fusa) limita il flusso del materiale.

Soluzione:

- Selezionare la dimensione del setaccio appropriata in base al tipo di materiale, alla granulometria desiderata e alla capacità del granulatore. In caso di dubbi, consultare il produttore.

- Ispezionare e pulire regolarmente lo schermo. Sostituire immediatamente gli schermi danneggiati o usurati.

- Per materiali appiccicosi o sensibili al calore, prendere in considerazione design di schermature o tecniche di lavorazione specializzate (ad esempio, raffreddamento ad aria).

4. Proprietà dei materiali

Causa: Alcune materie plastiche sono intrinsecamente difficili da granulare. Materiali morbidi ed elastici (come pellicole o elastomeri) possono avvolgersi attorno al rotore. Le materie plastiche sensibili al calore (come PVC o PET in determinate condizioni) possono sciogliersi e formare delle macchie a causa del calore da attrito nella camera di taglio. Anche i contaminanti (metallo, pietre, sporco eccessivo) possono causare inceppamenti e danni.

Soluzione:

- Pretrattamento: Assicurarsi che il materiale sia il più pulito e asciutto possibile. Rimuovere i contaminanti prima di inserirlo. Valutare la pre-triturazione per oggetti molto grandi o ingombranti.

- Controllo della temperatura: Per i materiali sensibili al calore, valutare la possibilità di ridurre la velocità del rotore (se possibile), di utilizzare coltelli affilati o di utilizzare modelli di granulatori raffreddati ad acqua o ad aria.

- Rotori/coltelli specializzati: Alcuni granulatori offrono rotori con design specifici (ad esempio, con lama sfalsata, taglio a V) più adatti per pellicole o altri materiali difficili.

5. Sistema di evacuazione inadeguato

Causa: Se il macinato non viene rimosso in modo efficiente dalla parte inferiore dello schermo (ad esempio, a causa di una ventola debole, tubi intasati, contenitore di raccolta pieno), può accumularsi nella camera di taglio e nell'area dello schermo.

Soluzione:

- Assicurarsi che il sistema di ventilazione sia adeguatamente dimensionato e funzioni correttamente.

- Ispezionare e pulire regolarmente i tubi di evacuazione e i cicloni.

- Implementare procedure per monitorare e svuotare tempestivamente i contenitori per la raccolta.

Silenziare il ruggito: affrontare il rumore eccessivo del granulatore

I granulatori sono intrinsecamente rumorosi, ma livelli di rumore eccessivi possono indicare problemi, violare le norme di sicurezza e creare un ambiente di lavoro sgradevole.

1. Coltelli smussati o sbilanciati

Causa: Come accennato, i coltelli smussati richiedono più forza, aumentando le vibrazioni e il rumore. I coltelli sbilanciati (a causa di usura irregolare, installazione errata o danni) causano forti vibrazioni del rotore ad alta velocità.

Soluzione:

- Mantenere i coltelli affilati e con la giusta distanza.

- Assicurarsi che i coltelli siano installati correttamente e serrati uniformemente. Sostituire i coltelli in set per mantenere l'equilibrio.

- Se le vibrazioni persistono dopo la manutenzione della lama, far bilanciare il gruppo rotore da un professionista.

2. Cuscinetti usurati

Causa: I cuscinetti del rotore si usurano con il tempo, causando un aumento dell'attrito, delle vibrazioni e un caratteristico rumore di macinazione o lamento.

Soluzione:

- Attuare un programma di lubrificazione dei cuscinetti secondo le raccomandazioni del produttore.

- Monitorare i cuscinetti per individuare eventuali segni di usura (rumore, calore, vibrazioni). Sostituire tempestivamente i cuscinetti usurati. L'utilizzo di cuscinetti di alta qualità ne prolunga la durata.

3. Componenti allentati o installazione non corretta

Causa: Le vibrazioni possono allentare i bulloni di pannelli, protezioni, telaio o supporti motore, causando vibrazioni e aumento del rumore. Se il granulatore non è montato saldamente su una base piana e solida, le vibrazioni possono essere amplificate.

Soluzione:

- Ispezionare e serrare regolarmente tutta la ferramenta.

- Assicurarsi che il granulatore sia installato su una superficie piana e stabile. Utilizzare supporti o cuscinetti antivibranti sotto il telaio della macchina.

4. Tipo di materiale e velocità di avanzamento

Causa: Le plastiche dure e fragili generalmente generano più rumore durante la granulazione rispetto a quelle più morbide. Anche l'inserimento di pezzi grandi e pesanti nella tramoggia può causare un rumore d'impatto significativo.

Soluzione:

- Sebbene il tipo di materiale sia spesso fisso, l'alimentazione controllata può aiutare a ridurre il rumore da impatto.

- Si considerino i granulatori da installare a bordo pressa con alimentazione a coclea per il riciclo di materozze e canali di colata, che possono essere più silenziosi rispetto all'alimentazione manuale o tramite robot di parti di grandi dimensioni.

5. Progettazione della macchina e degli involucri

Causa: I modelli base dei granulatori potrebbero non essere dotati di funzionalità di smorzamento del rumore. I pannelli metallici sottili possono facilmente entrare in risonanza.

Soluzione:

- Per gli acquirenti: Quando si sceglie un nuovo granulatore, è opportuno prendere in considerazione modelli dotati di funzioni di smorzamento del rumore integrate (acciaio più spesso, pannelli isolanti, camere di taglio chiuse).

- Per le macchine esistenti: Installare involucri insonorizzanti o materassini fonoassorbenti attorno al granulatore. Garantire un'adeguata ventilazione in caso di aggiunta di involucri.

| Caratteristica/Condizione | Livello di rumore tipico | Soluzione potenziale |

|---|---|---|

| Granulatore standard | 95-110+ dB(A) | Linea di base |

| Coltelli smussati / cuscinetti usurati | Più alto / Irregolare | Manutenzione (affilatura/sostituzione, lubrificazione) |

| Vibrazione (bulloni allentati) | Sferragliante / Più alto | Stringere l'hardware, controllare i supporti |

| Modello fonoassorbente | 85-95 dB(A) | Specificare durante l'acquisto |

| Involucro acustico completo | < 85 dB(A) | Opzione di acquisto o retrofit |

Manutenzione preventiva: la chiave per un funzionamento senza intoppi

Il modo più efficace per affrontare blocchi e rumori è prevenirli. Un solido programma di manutenzione preventiva (PM) è essenziale.

| Frequenza | Compito | Area di interesse |

|---|---|---|

| Quotidiano | Controllare la tramoggia per eventuali oggetti estranei | Ingresso |

| Quotidiano | Ascoltare rumori insoliti (cuscinetti, rotore) | Rumore/Vibrazione |

| Quotidiano | Controllare il sistema di evacuazione del macinato (flusso d'aria) | Produzione |

| Settimanale | Controllare l'affilatura e le condizioni del coltello | Efficienza di taglio |

| Settimanale | Controllare lo schermo per danni e pulizia | Qualità/flusso di output |

| Settimanale | Controllare la tensione e l'usura delle cinghie trapezoidali | Sistema di azionamento |

| Mensile | Controllare e serrare tutti i bulloni accessibili | Vibrazioni/Rumore/Sicurezza |

| Mensile | Controllare la temperatura/rumore del cuscinetto | Supporto del rotore |

| Trimestrale/Se necessario | Lubrificazione dei cuscinetti (secondo il produttore) | Longevità |

| Secondo necessità | Affilare o sostituire i coltelli | Efficienza di taglio |

| Secondo necessità | Controllare la fessura del coltello | Efficienza di taglio |

Scegliere il granulatore giusto per minimizzare i problemi

Per gli acquirenti di attrezzature, scegliere fin dall'inizio il granulatore giusto può ridurre significativamente i mal di testa futuri:

- Capacità di corrispondenza: Scegli un granulatore di dimensioni adeguate alle tue esigenze di produttività. Le macchine sottodimensionate sono soggette a sovralimentazione e intasamenti.

- Considera il materiale: Selezionare una macchina con la geometria della camera di taglio, il tipo di coltello (ad esempio, a V, sfalsato) e le opzioni di setaccio adatte alle specifiche plastiche.

- Facilità di manutenzione: Cercate modelli che offrano un facile accesso alla camera di taglio, alle lame e al filtro per la pulizia e la manutenzione. L'accesso senza attrezzi è un vantaggio significativo.

- Costruzione robusta: La struttura robusta riduce al minimo vibrazioni e rumore.

- Opzioni di riduzione del rumore: Informarsi sull'isolamento acustico integrato o sulle cabine acustiche opzionali, soprattutto se il granulatore è posizionato vicino alle postazioni di lavoro.

- Caratteristiche di sicurezza: Assicurarsi che la macchina soddisfi gli attuali standard di sicurezza (ad esempio, blocchi del rotore, interblocchi di sicurezza).

Conclusione

Ostruzioni e rumorosità eccessiva nei granulatori di plastica sono problemi comuni, ma spesso prevenibili. Comprendendone le cause profonde – da lame smussate e alimentazione non idonea, a cuscinetti usurati e scarsa manutenzione – ingegneri e personale tecnico possono implementare soluzioni efficaci. Una manutenzione preventiva regolare è fondamentale per garantire prestazioni costanti, massimizzare i tempi di attività, mantenere la qualità del macinato e garantire un ambiente di lavoro più sicuro.

Per gli acquirenti, considerare questi potenziali problemi durante il processo di selezione e investire in caratteristiche progettate per garantire durata, facilità di manutenzione e riduzione del rumore darà i suoi frutti nel lungo periodo, aumentando l'efficienza e riducendo i costi operativi. Un granulatore ben mantenuto e correttamente utilizzato è una risorsa preziosa; mantenerlo in perfette condizioni è fondamentale per il successo nella lavorazione e nel riciclo della plastica.