Notizie sul riciclaggio

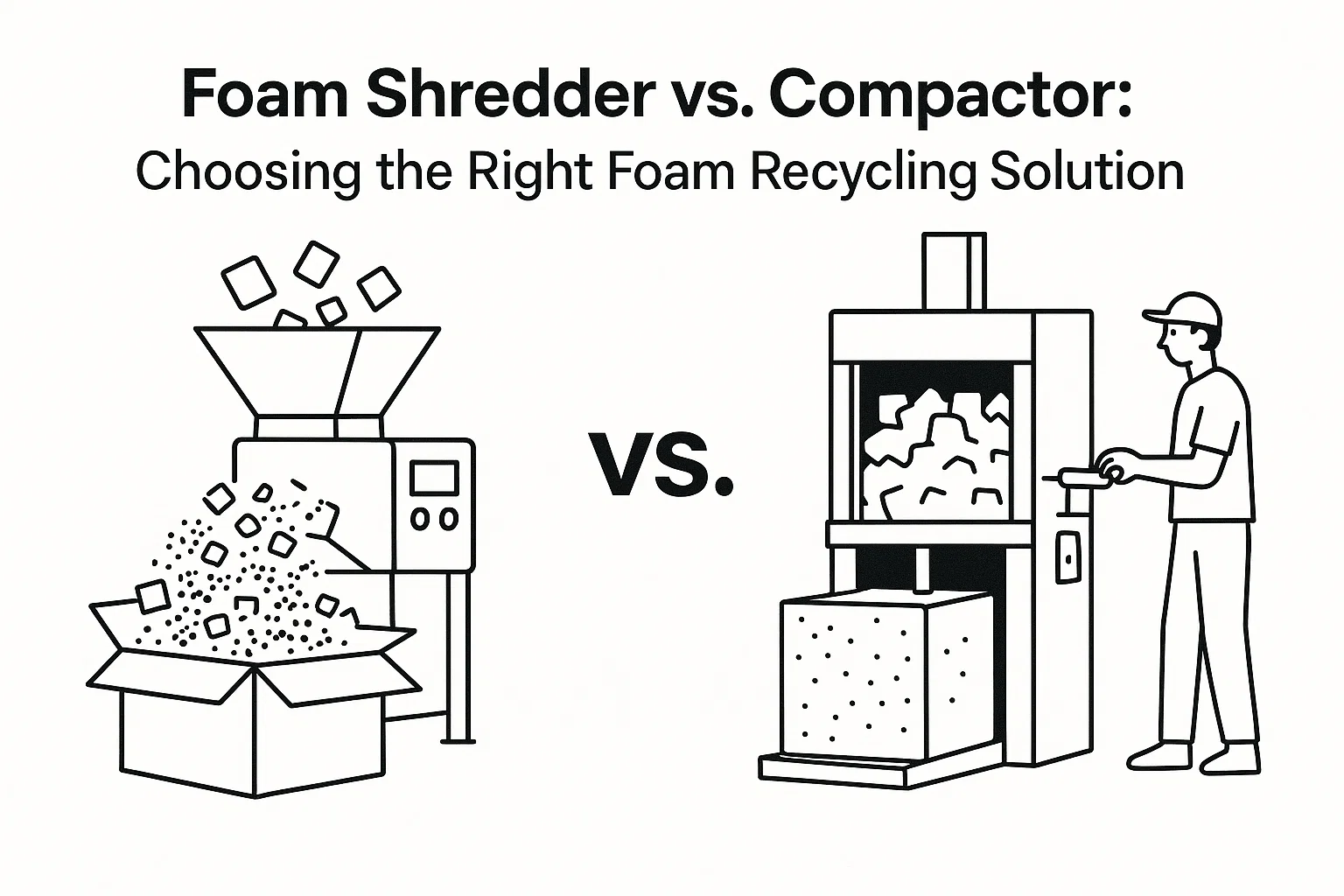

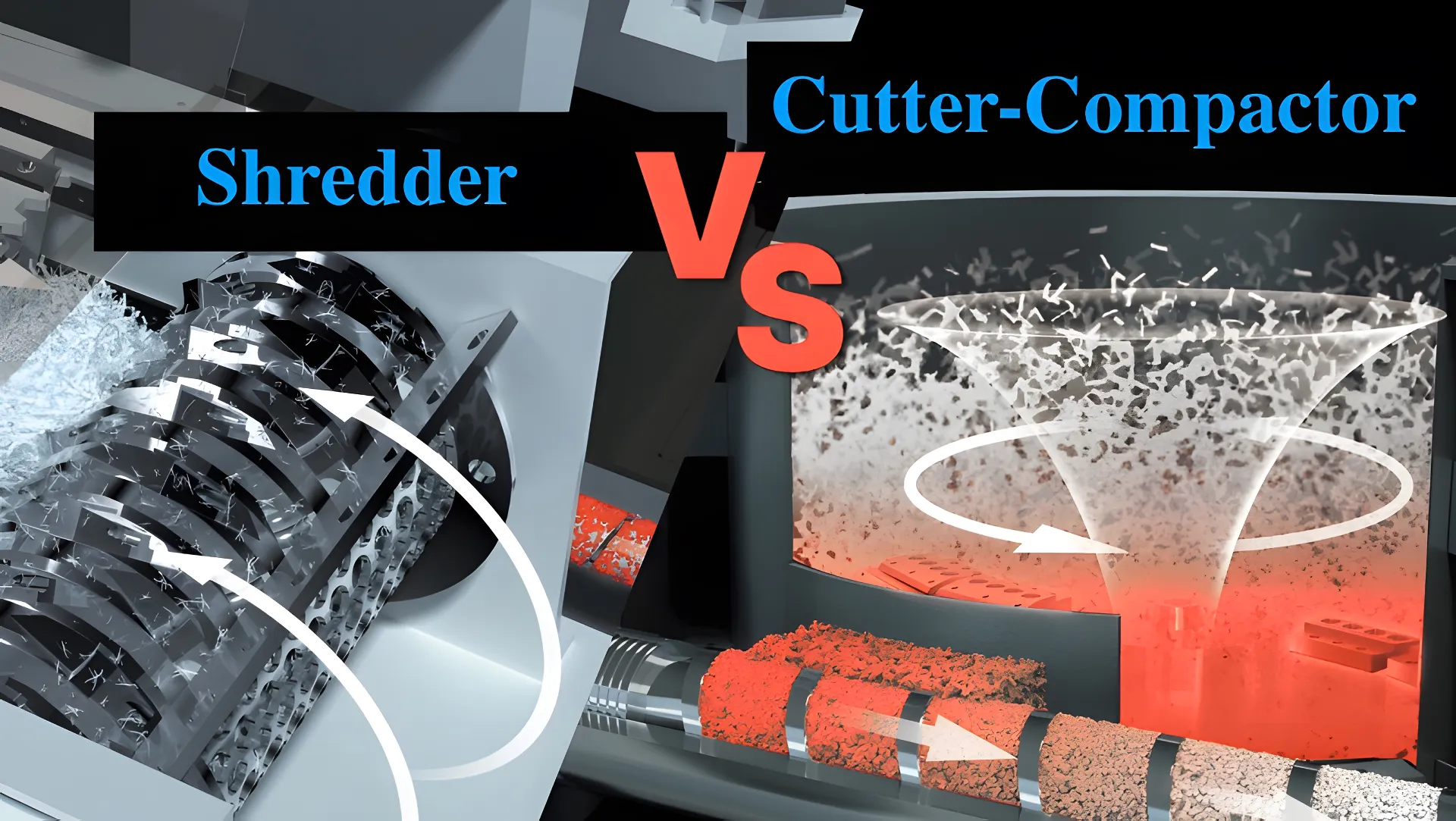

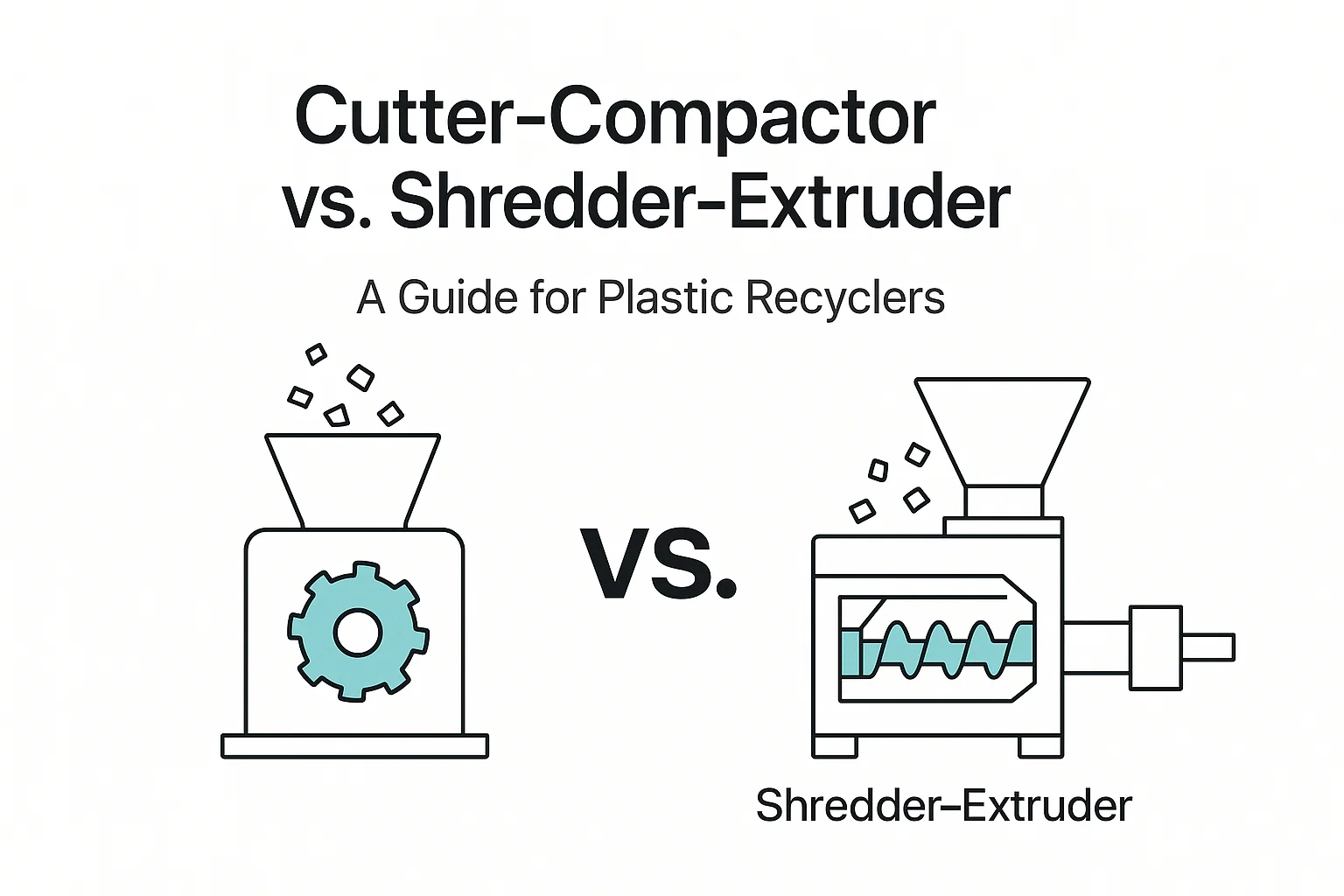

Nel riciclo industriale della plastica, la scelta tra un Sistema di taglio-compattazione (spesso chiamato "3 in 1") e uno standard Trituratore-estrusore La combinazione determina l'efficienza dell'impianto. Sebbene entrambe riducano le dimensioni, il loro impatto termodinamico sul materiale è sostanzialmente diverso.

- Sistemi di taglio-compattazione utilizzare l'attrito per densificare e preriscaldare materiali leggeri.

- Sistemi basati su trituratori affidarsi al taglio a freddo ad alta coppia per input densi e rigidi.

Questa guida tecnica confronta le due tecnologie in base alla tolleranza all'umidità, alla densità apparente e alla morfologia del materiale.

Attrezzatura correlata: estrusore grumi trituratore, Trituratore di film PE/PP.

Il Cutter-Compactator: Densificazione delle frazioni leggere

Il Cutter-Compactor (integrato in macchine come la serie Energycle Compact) è dotato di un ampio contenitore alla base dell'estrusore. Le lame rotanti tagliano la plastica generando al contempo un notevole calore di attrito.

Ideale per:

- Film e rafia: Pellicola agricola in LDPE, sacchi in tessuto PP e pellicola estensibile con bassa densità apparente (circa 50-100 kg/m³).

- Materiale bagnato: Il calore di attrito (fino a 100°C) elimina efficacemente l'umidità superficiale (fino a 5-7%), agendo come pre-essiccatore.

- Fiocchi lavati: Ideale per la lavorazione di scaglie sottili che necessitano di essere stabilizzate prima di entrare nella coclea.

Il meccanismo

- Taglio: I rotori tagliano la pellicola contro coltelli fissi.

- Compattazione: La forza centrifuga preme il materiale contro la parete, aumentandone la densità.

- Riscaldamento: L'attrito riscalda il polimero in prossimità del suo punto di rammollimento Vicat.

- Dosaggio: Il materiale semifuso viene immesso tangenzialmente nella vite dell'estrusore a una velocità costante, garantendo un'elevata stabilità di produzione.

Il trituratore-estrusore: frantumazione di input rigidi

Un sistema trituratore-estrusore collega direttamente un trituratore monoalbero per impieghi gravosi all'estrusore. Questo processo "a freddo" si basa sulla coppia meccanica anziché sull'attrito termico.

Ideale per:

- Plastica rigida: Tubi in HDPE, grumi di spurgo, paraurti per auto e pallet spessi.

- Contaminazione pesante: La contaminazione da sabbia/carta viene gestita meglio dai rotori a bassa velocità rispetto alle lame compattatrici ad alta velocità (che si smussano rapidamente).

- Materiale sensibile al calore: I polimeri sensibili (come il BOPP pesantemente stampato) generalmente si degradano meno in un trituratore a freddo che in un compattatore a caldo.

Il meccanismo

- Triturazione: Un ariete idraulico spinge il materiale in un rotore a rotazione lenta (circa 80 giri/min).

- Dimensionamento: Il materiale passa attraverso uno schermo (ad esempio, da 40 mm) per garantire dimensioni uniformi.

- Alimentazione: I trucioli freddi cadono direttamente nella gola dell'estrusore o su un trasportatore.

- Estrusione: La maggior parte del lavoro di fusione è svolto dalla vite (mentre il resto deriva dal riscaldamento del cilindro e dalle perdite di processo).

Matrice decisionale: di quale macchina hai bisogno?

| Parametro | Linea di taglio-compattazione | Linea di triturazione-estrusore |

|---|---|---|

| Densità di input | Basso (< 150 kg/m³) - Film, Schiuma, Fibra | Alto (> 200 kg/m³) - Rimacinato duro, Parti |

| Tolleranza all'umidità | Alto (5-7%) - Essiccazione per attrito | Basso (< 2%) - Necessita di pre-essiccazione |

| Preriscaldamento | Sì (Materiale pre-condizioni) | No (alimentazione fredda) |

| Profilo energetico | Superiore (motore compattatore + estrusore) | Inferiore (solo taglio meccanico) |

| Inchiostro stampato | È richiesta una forte degassificazione (l'inchiostro evapora) | Minore vaporizzazione all'ingresso |

| Manutenzione | Affilatura della lama (critica) | Rotazione del coltello del rotore (periodica) |

Conclusione

Seleziona un Tagliatrice-compattatrice se la tua materia prima primaria è pellicola leggera, lavata o fibra intrecciata. La capacità di densificarsi e asciugarsi in un unico passaggio lo rende lo standard del settore per il riciclo delle pellicole post-consumo.

Seleziona un Trituratore-estrusore se elabori plastiche rigide, grumi duri o polimeri tecnici sensibili al calore. La sua robusta coppia è in grado di gestire oggetti pesanti che potrebbero bloccare o danneggiare le lame ad alta velocità di un compattatore.

Energycle offre entrambe le configurazioni, consentendo agli ingegneri di adattare il modulo di aspirazione in modo specifico alla morfologia del flusso di rifiuti.

Riferimenti

[1] "Materie plastiche — Linee guida per il recupero e il riciclaggio dei rifiuti plastici (ISO 15270:2008)", ISO. Plastica — Linee guida per il recupero e il riciclaggio dei rifiuti di plastica (ISO 15270:2008)

[2] Risorse di panoramica dell'analisi tecnico-economica (TEA), NREL. NREL

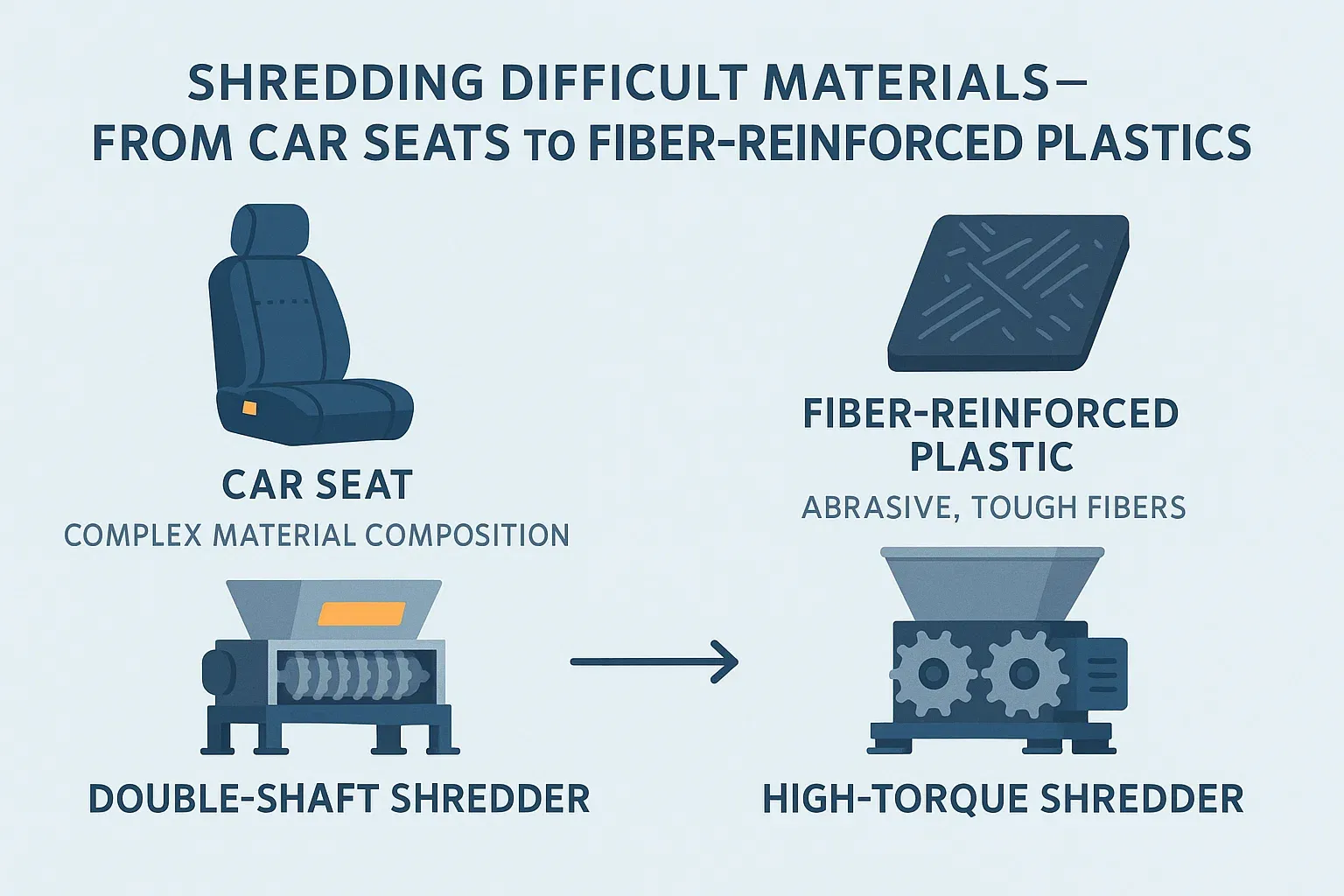

La moquette riciclata è la "nemesi" dei distruggidocumenti standard. Mentre la fibra superficiale (nylon, PP o PET) è resistente, il vero problema è il supporto. Spesso pesantemente riempito di Carbonato di calcio (CaCO3) e contaminato da graniglia, il supporto della moquette può agire come una mola flessibile, smussando rapidamente le lame in acciaio degli utensili (a volte anche dopo decine di ore di lavoro). Questa guida progetta una soluzione per la lavorazione di grandi volumi di moquette.

Attrezzatura correlata: trituratore monoalbero per rifiuti tessili.

La chimica dell'usura: perché le lame si rompono

La maggior parte dei trituratori industriali utilizza acciaio D2 o Cr12MoV (durezza: 58-60 HRC).

* Il problema: Il carbonato di calcio è morbido (Mohs 3), ma le impurità di sabbia/silice che si trovano spesso nei tappeti post-consumo sono dure (Mohs 7).

* Il risultato: Rapida usura abrasiva. Un set di lame standard dal costo di $3.000 potrebbe durare solo 2 settimane in una linea di pulizia tappeti aperta 24 ore su 24, 7 giorni su 7.

La soluzione: coltelli con punta in carburo

Per elaborare la moquette in modo economico, Carburo di tungsteno Gli inserti sono spesso giustificati quando l'abrasione del supporto e la grana richiedono frequenti cambi di coltello.

* Durezza: 90+ HRC (praticamente resistente all'usura contro CaCO3).

* Progetto: Un supporto in acciaio con punta in carburo brasato.

* Costo vs. vita: Spesso costa molto di più del D2, ma può durare molto di più in caso di utilizzo abrasivo.

* Ritorno sull'investimento: I risparmi sui tempi di fermo macchina possono ripagare rapidamente l'aggiornamento, ma il ritorno dell'investimento dipende dai tempi di attività, dalla manodopera per la sostituzione delle lame e dal livello di contaminazione.

Fibre ad alta resistenza: il rischio di "avvolgimento"

Le fibre di nylon 6,6 sono progettate non rompersi. Quando vengono sminuzzati, i lunghi fili sciolti tendono ad avvolgersi attorno all'albero del rotore, finendo per bruciare i cuscinetti.

Caratteristiche richieste della macchina:

1. Rotore scanalato "anti-avvolgimento": La superficie strutturata dell'albero impedisce alle fibre di scivolare e stringersi.

2. Spazio di taglio con tolleranza ristretta: La distanza tra rotore e statore è spesso specificata a $<0,5mm$ (a seconda delle condizioni della lama e del design del rotore). Se la distanza è di 1,0 mm, il nylon si piegherà semplicemente sulla lama invece di tagliare, causando un inceppamento.

3. Piastre di protezione dell'albero: Guarnizioni a labirinto fisiche imbullonate alle estremità del rotore per impedire la migrazione delle fibre nell'alloggiamento del cuscinetto.

Applicazione: Raccomandazione su carburante e fibra

1. Rifiuti in energia (forni per cemento)

- Obiettivo: Fluff ad alto BTU per la co-elaborazione.

- Specificazione: granulometria <30 mm. La separazione del carbonato di calcio è meno critica poiché diventa parte del clinker di cemento.

- Macchina: Trituratore monoalbero per impieghi gravosi con coltelli in carburo.

2. Riciclo a circuito chiuso (depolimerizzazione)

- Obiettivo: Fibra di nylon puro 6 o 6,6.

- Processo: Triturazione -> Mulino a martelli -> Separazione per densità.

- Macchina: Per prima cosa è necessario un "trituratore a taglio" per liberare la fibra superficiale dal supporto senza polverizzare la colla, facilitando la separazione a valle.

Protocollo operativo per rotoli di moquette

Mai Inserire un intero rotolo di moquette in un trituratore, a meno che non si tratti di un'unità di potenza superiore a 100 CV (minimo 75 kW). La densità di un rotolo avvolto strettamente può bloccare all'istante un rotore più piccolo.

* Migliori pratiche: Usa un Cesoia a ghigliottina tagliare i rotoli in "dischi" da 1 metro prima di alimentarli, oppure srotolare il rotolo utilizzando un alimentatore specializzato.

Domande frequenti

Posso riciclare i tappetini dell'auto?

La moquette per auto è spesso realizzata in PET con un supporto in gomma/bitume pesante. È persino più abrasiva della moquette per uso residenziale. Il carburo è obbligatorio.

Perché il mio distruggidocumenti si surriscalda?

Le lame smussate causano attrito. Nei tappeti, questo attrito fonde il supporto in PP (punto di fusione ~160 °C). Se vedi "lava di plastica" sul tuo rotore, le tue lame sono smussate.

Riferimenti

[1] "Studio sull'abrasività dei tappeti"," La tecnologia del riciclaggio oggi. Studio sull'abrasività dei tappeti

[2] "Proprietà di trazione del nylon 6,6,"" Polimeri ingegneristici DuPont. Proprietà di trazione del nylon 6,6