In de wereld van de verwerking en recycling van kunststoffen is de kunststof granulator is een hoeksteen van apparatuur. Of u nu te maken hebt met productieafval, afgekeurde onderdelen of post-consumer afval, het efficiënt verkleinen van de plastic grootte is cruciaal voor hergebruik, herverwerking of verwijdering. Echter, niet alle granulatoren zijn gelijk gemaakt. Het selecteren van de fout machine kan leiden tot inefficiëntie, slechte kwaliteit van het maalgoed, te veel stilstand en uiteindelijk een lager rendement op de investering (ROI).

Als experts in het optimaliseren van processen begrijpen we dat het maken van de juiste apparatuurkeuze essentieel is. Deze gids gaat dieper in op de Belangrijke factoren om te overwegen bij het kiezen van een kunststofgranulator, zodat u zeker weet dat u investeert in een machine die perfect aansluit bij uw operationele behoeften en uw winst verbetert.

Inzicht in uw behoeften: de basis van selectie

Voordat u in de machinespecificaties duikt, neem een stap terug en definieer uw vereisten duidelijk. Vraag uzelf af:

- Welke specifieke soorten plastic gaat u granuleren? (bijv. PET, HDPE, LDPE, PP, ABS, PC, Nylon? Film, stijf, zacht?)

- Wat is de vorm en grootte van het invoermateriaal? (bijv. kleine lopers, grote spoelingen, flessen, filmrollen, omvangrijke onderdelen?)

- Wat is de vereiste doorvoercapaciteit? (Hoeveel pond of kilogram per uur moet u verwerken?)

- Wat is de gewenste deeltjesgrootte van het maalgoed? (Moet het absoluut uniform zijn voor onmiddellijk hergebruik, of is enige variatie acceptabel?)

- Hoe past de granulator in uw bestaande workflow? (Handmatige invoer, transportbandinvoer, robotintegratie?)

Het beantwoorden van deze vragen biedt een solide basis voor het evalueren van potentiële granulatoren.

Belangrijke factoren voor het kiezen van uw Kunststof granulator

Nu we uw behoeften hebben gedefinieerd, gaan we de kritische technische en operationele factoren onderzoeken:

1. Materiaaleigenschappen en toepassing

Dit is waarschijnlijk de meest cruciale factor. Verschillende soorten plastic gedragen zich anders:

- Harde/broze kunststoffen (bijv. acryl, polystyreen): Hebben de neiging om te breken. Vereisen robuuste snijkamers en profiteren vaak van een hoge schuifsnijwerking (zoals V-cut of schaar-cut rotors).

- Zachte/flexibele kunststoffen (bijv. LDPE-folie, TPE): Kan rond rotoren wikkelen of moeilijk schoon te snijden zijn. Vereist vaak gespecialiseerde rotoren (soms open rotoren) en scherpe messen met specifieke hoeken. Filmtoepassingen kunnen specifieke invoersystemen vereisen.

- Schurende/gevulde kunststoffen (bijv. glasvezelversterkt nylon): Veroorzaakt hoge slijtage aan messen en kamers. Vereisen geharde componenten en gemakkelijke toegang tot het mes voor frequente veranderingen of slijpen.

Inzicht: Het niet matchen van de granulator met het materiaal leidt tot slechte hermaling, vastlopen en voortijdige slijtage. Bespreek altijd uw specifieke materialen met potentiële leveranciers.

2. Doorvoervereisten

Uw vereiste verwerkingssnelheid (lbs/uur of kg/uur) beïnvloedt direct de grootte en het vermogen van de benodigde granulator. Houd niet alleen rekening met uw huidige behoeften; denk ook aan mogelijke toekomstige groei.

Inzicht: Onderdimensionering leidt tot knelpunten. Overdimensionering leidt tot onnodige kapitaaluitgaven en mogelijk een hoger energieverbruik per eenheid verwerkt materiaal. Streef naar een capaciteit die uw piekbelasting comfortabel aankan met wat ruimte voor groei.

3. Vereiste hermaalgrootte en kwaliteit

De gewenste grootte en uniformiteit van het gegranuleerde materiaal (regrind) hangt af van het volgende gebruik. Direct hergebruik naast nieuw materiaal in het vormen vereist vaak consistente, kleine deeltjesgroottes met minimale fines (stof).

- Schermgrootte: De gaten in het scherm van de granulator bepalen voornamelijk de maximale deeltjesgrootte. Kleinere gaten = kleinere deeltjes, maar potentieel lagere doorvoer.

- Mesopstelling en scherpte: Door een consistente snijwerking ontstaat er een gelijkmatiger slijpresultaat.

Inzicht: Consistente, hoge kwaliteit opnieuw malen verbetert downstream processing en de kwaliteit van het eindproduct. Specificeer uw vereiste deeltjesgrootteverdeling.

4. Granulatortype: locatie is van belang

- Granulatoren naast de pers: Kleiner, direct naast verwerkingsmachines geplaatst (bijv. spuitgietmachines) om direct gietkanalen en gietkanalen terug te winnen. Ideaal voor het minimaliseren van materiaalbehandeling en verontreiniging.

- Centrale granulatoren: Grotere, zware machines die zijn ontworpen om schroot van meerdere bronnen of grote, omvangrijke onderdelen te verwerken. Meestal gevoed via transportbanden of dumpers.

- Zware / versnipperaar-granulatorsystemen: Voor zeer grote, dikke of uitdagende materialen. Vaak een pre-shreddingstap voor granulatie.

Inzicht: Kies het type dat het beste past bij uw productie-indeling en afvalgeneratiepunten. Granulatoren naast de pers bieden onmiddellijk schrootherstel, terwijl centrale granulatoren grotere volumes verwerken.

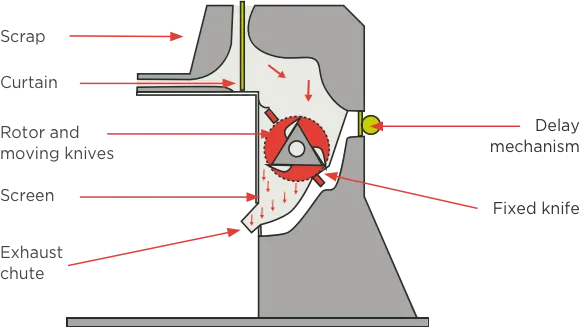

5. Snijkamer en rotorontwerp

Het hart van de granulator! Belangrijke ontwerpen zijn:

- Open rotor: Goed voor hittegevoelige materialen of omvangrijke, holle onderdelen omdat het een betere luchtstroom en materiaalopname mogelijk maakt. Kan soms moeite hebben met film.

- Gesloten (massieve) rotor: Biedt een hogere traagheid en sterkte, geschikt voor hardere, dikkere materialen.

- Verspringende rotor: Messen zijn offset, wat zorgt voor meerdere happen per omwenteling. Goede allround prestaties.

- V-Cut of schaar-cut rotor: Messen zijn gehoekt, wat zorgt voor een hoge snijwerking. Uitstekend voor het bereiken van schone sneden op hardere materialen en het produceren van uniforme herslijping met minder fijn materiaal. Ideaal voor veel technische kunststoffen.

Inzicht: De rotorontwerp heeft een aanzienlijke impact op de snij-efficiëntie, de kwaliteit van het slijpsel en de geschiktheid voor specifieke materialen. A schaar-gesneden granulator levert vaak superieure resultaten op voor veeleisende toepassingen.

6. Motorvermogen en aandrijfsysteem

Paardenkracht (HP) of Kilowatt (kW) moet voldoende zijn om de zwaarste materialen en de hoogste doorvoervereisten te verwerken zonder vast te lopen. Houd rekening met het aandrijfsysteem (bijv. riemaandrijving, directe aandrijving) voor efficiëntie en onderhoudsimplicaties.

Inzicht: Adequaat motorvermogen zorgt voor een consistente werking en voorkomt overbelasting of schade aan de motor.

7. Gemakkelijk schoon te maken en te onderhouden

Regelmatige materiaalwisselingen vereisen snelle en eenvoudige reiniging om besmetting te voorkomen. Let op:

- Eenvoudige toegang tot de snijkamer en het scherm.

- Minimale dode hoeken waar materiaal zich kan ophopen.

- Snelontgrendelingsmechanismen voor schermen en panelen.

- Eenvoudige procedures voor het afstellen en vervangen van het mes.

Inzicht: Stilstand voor schoonmaak en onderhoud is kostbaar. Geef prioriteit aan ontwerpen die een snelle doorlooptijd mogelijk maken. Onderhoudsvriendelijke granulatoren tijd en arbeid besparen.

8. Veiligheidsvoorzieningen

Niet-onderhandelbaar. Zorg ervoor dat de granulator voldoet aan de huidige veiligheidsnormen, waaronder:

- Rotorvergrendelingsmechanismen.

- Veiligheidsvergrendelingen op toegangspanelen en trechters.

- Noodstopknoppen.

- Passende bewaking.

Inzicht: De veiligheid van de operator staat voorop. Doe nooit concessies aan Veiligheidsvoorzieningen voor granulatoren.

9. Geluidsniveau

Granulatoren kunnen lawaaiig zijn. Overweeg geluiddichte behuizingen of geluidsarme ontwerpen, met name voor modellen naast de pers die in de buurt van personeel worden gebruikt. Controleer de lokale geluidsvoorschriften.

Inzicht: Granulatoren met laag geluidsniveau de werkomgeving verbeteren en helpen voldoen aan OSHA- of andere wettelijke vereisten.

10. Begroting en totale eigendomskosten (TCO)

Hoewel de initiële aankoopprijs een factor is, moet u ook rekening houden met de TCO:

- Energieverbruik.

- Kosten voor het vervangen/slijpen van messen.

- Onderhoudsarbeid.

- Mogelijke kosten van downtime.

- Beschikbaarheid en kosten van reserveonderdelen.

Inzicht: Een goedkopere machine kan op de lange termijn meer kosten vanwege hogere bedrijfskosten of lagere betrouwbaarheid. Evalueer granulator-TCO voor een echte vergelijking.

Conclusie: een weloverwogen beslissing nemen

De juiste keuze maken kunststof granulator is een cruciale investering die direct van invloed is op uw operationele efficiëntie, recyclinginspanningen en winstgevendheid. Door uw specifieke behoeften zorgvuldig te evalueren op basis van deze sleutelfactoren – materiaaltype, doorvoer, kwaliteit van het maalgoed, granulatortype, rotorontwerp, vermogen, onderhoud, veiligheid, geluid en TCO – kunt u een machine selecteren die betrouwbare prestaties en maximale waarde levert voor de komende jaren.