Machines voor het pelletiseren van kunststof spelen een cruciale rol bij het omzetten van plastic afval of grondstoffen in kleine korrels, die veel worden gebruikt bij de productie van spuitgegoten producten, films en platen. Van de kernprocessen van pelletiseren heeft de snijmethode direct invloed op de uniformiteit en kwaliteit van de korrels. Op basis van bestaand onderzoek is de “snijmethode” bestaat voornamelijk uit drie technieken: portaalsnijden, horizontaal waterringsnijden en onderwatersnijdenDeze methoden omvatten zowel koud- als warmsnijtechnieken.

1. Portaalsnijmachine

Gantrysnijden is een koud snijden methode die onder de categorie strengpelletisering valt. Het proces werkt als volgt:

• De extruder vormt het gesmolten kunststof tot lange strengen.

• Deze strengen worden gekoeld en gestold in een waterbad om de vormstabiliteit tijdens het snijden te garanderen.

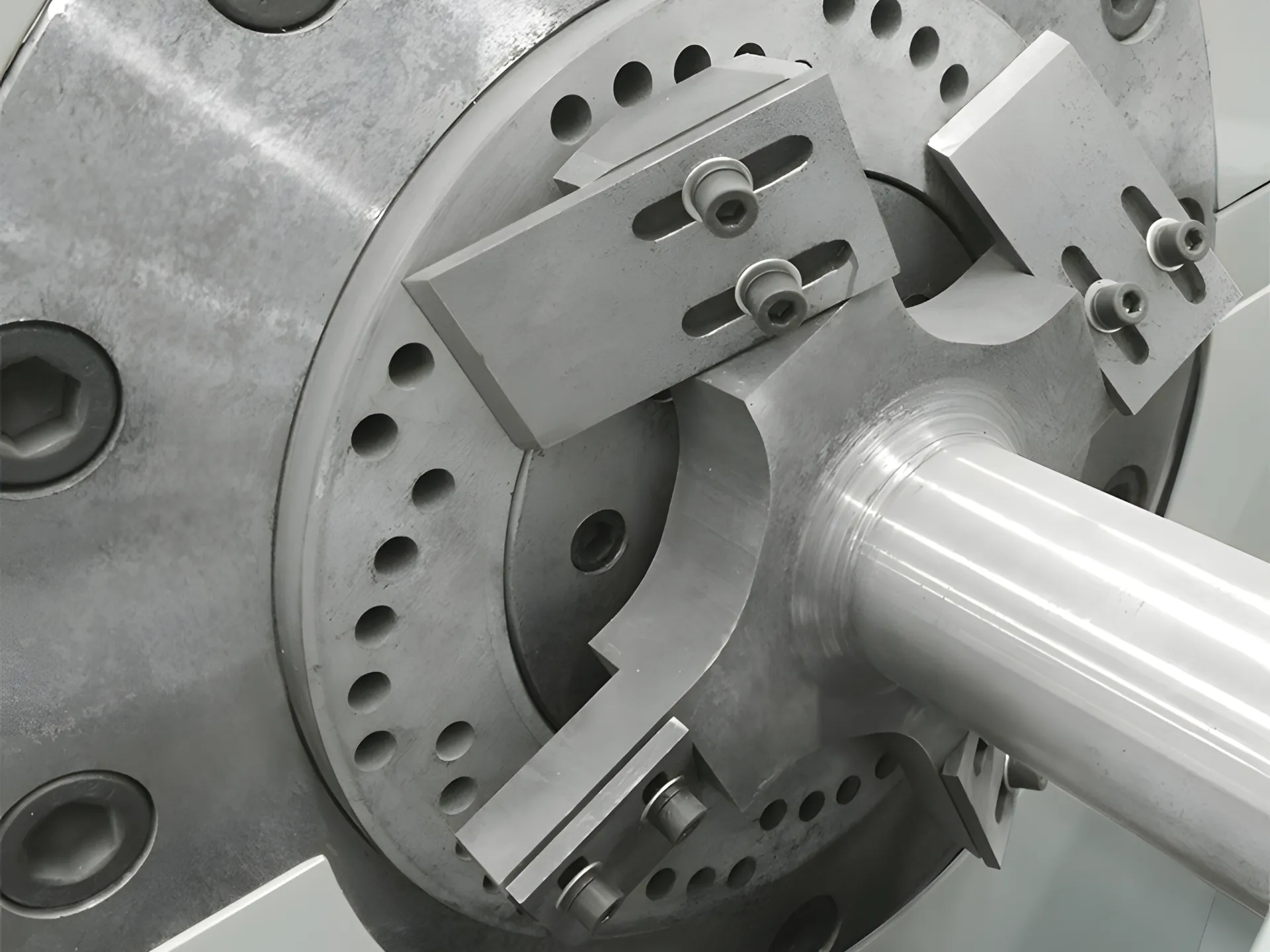

• De afgekoelde strengen worden in de portaalsnijmachine, waarbij de snijbladen, gemonteerd op een portaalconstructie, zorgen voor een gelijkmatige pelletisering door de strengen mechanisch of pneumatisch samen te drukken.

Voordelen:

✅ Produceert korrels met een glad oppervlak, ideaal voor toepassingen met hoge precisie.

✅ Brede materiaalcompatibiliteit, geschikt voor ABS, PA, PBT, PC, PE, PET, POM, PP, PPS, PVC, SAN, waaronder glasvezelversterkte en anorganisch gevulde thermoplasten.

Toepassingen:

✔ Technische kunststoffen zoals ABS en PA, waarbij nauwkeurig snijden en een uniforme korrelgrootte vereist zijn.

✔ Geschikt voor kleine tot middelgrote schaal enkelschroef- en dubbelschroefextruders.

2. Horizontale waterring snijden

Horizontaal waterringsnijden is een warm snijden methode, geclassificeerd als een variant van matrijs-face pelletiserenDe operationele stappen zijn als volgt:

• Het gesmolten plastic wordt in dunne stromen door de matrijskop geperst.

• A roterende messenset snijdt het gesmolten plastic bij het matrijsoppervlak, waardoor initiële korrels.

• Deze korrels worden in een horizontale waterring geduwd, waar het circulerende water ze afkoelt en overtollige warmte afvoert.

Deze methode staat bekend om zijn eenvoudige bediening en onderhoud, met een gesplitst ontwerp die het schoonmaken en vervangen van de messen vergemakkelijkt. In het waterringsysteem wordt gesmolten polymeer door een matrijs geëxtrudeerd en gesneden door concentrische roterende bladen, waarbij de pellets ter koeling naar de waterring worden gebracht voordat ze worden spiraalvormig naar het droogstadium getransporteerd.

Voordelen:

✅ Hoge koelefficiëntie, ideaal voor continue productie.

✅ Eenvoudig onderhoud, met snelle vervanging van de messen, waardoor de uitvaltijd tot een minimum wordt beperkt.

Toepassingen:

✔ Gebruikt bij de productie van universele kunststoffen en sommige technische kunststoffen.

✔ Voorkeur voor productielijnen die prioriteit geven gemakkelijk onderhoud, geschikt voor standaardkunststoffen, biopolymeren en smeltlijmen.

3. Onderwater snijden

Onderwatersnijden is een andere warm snijden methode, waarbij de het snijproces vindt volledig onder water plaatsDe workflow omvat:

• Gesmolten plastic wordt door de matrijs hoofd direct in een onderwater snijkamer.

• Roterende messen snijden het gesmolten plastic in het water, waar de korrels direct afgekoeld.

Deze methode is vooral geschikt voor kunststoffen met een hoge smeltindex en zinkende materialen, zoals PP nonwoven en smeltgeblazen stoffen. Onderwaterpelletiseerders (UWP) behoren tot de categorie snijvlakken en zijn ideaal voor het verwerken hoogrendement en speciale materialen.

Voordelen:

✅ Ideaal voor dichte en zinkende materialen, waardoor oxidatie en degradatie tot een minimum worden beperkt.

✅ Uitstekende koelefficiëntie, die pellets van hoge kwaliteit produceert.

Toepassingen:

✔ Recycling van PP nonwoven en smeltgeblazen stoffen.

✔ Geschikt voor kunststoffen die minimale thermische degradatie, steeds vaker gebruikt voor glasvezelversterkte composieten.

4. Vergelijkings- en selectiecriteria

Het kiezen van de juiste pelletiseermethode vereist het evalueren van meerdere factoren. Hieronder vindt u een gedetailleerde vergelijking:

| Factor | Portaalsnijmachine | Horizontale waterring snijden | Onderwater snijden |

|---|---|---|---|

| Kunststof soort | Technische kunststoffen (ABS, PA) | Universele kunststoffen en sommige technische kunststoffen | Kunststoffen met een hoge smeltindex (PP-nonwoven) |

| Pelletkwaliteit | Glad oppervlak, uniforme grootte | Gelijkmatige koeling, stabiele kwaliteit | Minimale oxidatie, hoge kwaliteit |

| Productie-efficiëntie | Geschikt voor kleine tot middelgrote batches, langere stilstandtijd | Continue productie, hoge efficiëntie | Hoge doorvoer, ideaal voor speciale materialen |

| Onderhoudskosten | Complex onderhoud, vervanging van de messen vereist stilstand | Eenvoudig onderhoud, snelle vervanging van het mes | Matig onderhoud, periodieke controles van het watersysteem vereist |

| Milieu-impact | Matig waterverbruik, vereist droging | Hoog waterverbruik, maar uitstekende koeling | Hoog waterverbruik, beter voor recyclingtoepassingen |

Bij het selecteren van een snijmethode moeten fabrikanten: Beoordeel materiaaleigenschappen, productievereisten en kostenoverwegingen. Een van de belangrijke debatten is dat onderwater snijden, hoewel geschikt voor kunststoffen met een hoge smeltindex, is het mogelijk niet ideaal voor regio's met beperkte watervoorraden vanwege het hoge waterverbruik.

5. Conclusie

Als een cruciaal onderdeel van kunststof granulaat, de snijmethode omvat portaalsnijden, horizontaal waterringsnijden en onderwatersnijden, elk met zijn eigen verschillende toepassingenDoor de voordelen en beperkingen van elke aanpak te begrijpen, kunnen fabrikanten: hun productieprocessen optimaliseren En een hoogwaardige pelletproductie bereiken.

Met de toenemende nadruk op duurzaamheid, onderwatersnijden en horizontaal waterringsnijden wordt verwacht dat ze een grotere acceptatie zullen kennen, vooral in de recyclingsector.