Veelzijdige maatverkleining: toepassingen van kunststofgranulatoren van dunne films tot dikke platen

De wereldwijde drang naar duurzaamheid en een circulaire economie heeft plastic recycling bovenaan de industriële innovatielijst geplaatst. Naarmate de bezorgdheid over het milieu toeneemt en de regelgeving strenger wordt, neemt de vraag naar efficiënte recyclingoplossingen sterk toe. Marktprognoses voorspellen een aanzienlijke groei voor plastic recyclingapparatuur, met een samengestelde jaarlijkse groei (CAGR) die wordt geschat tussen 4.5% en 6.4% wereldwijd tot begin jaren 2030. Centraal in deze groeiende industrie staat de kunststof granulator, een essentieel machinepark voor de verwerking van diverse plastic afvalstromen.

Voor kopers van industriële apparatuur, ingenieurs en technici die betrokken zijn bij de verwerking of recycling van kunststof, is inzicht in de mogelijkheden en toepassingen van granulatoren cruciaal. Deze machines zijn niet voor iedereen geschikt; hun ontwerp en configuratie bepalen hun effectiviteit bij de verwerking van alles, van dunne verpakkingsfolie tot dikke, stijve industriële platen. Dit artikel onderzoekt de uiteenlopende toepassingsgebieden van kunststofgranulatoren, benadrukt hun veelzijdigheid en biedt inzicht in de keuze van de juiste apparatuur voor uw behoeften.

Wat is een plastic granulator?

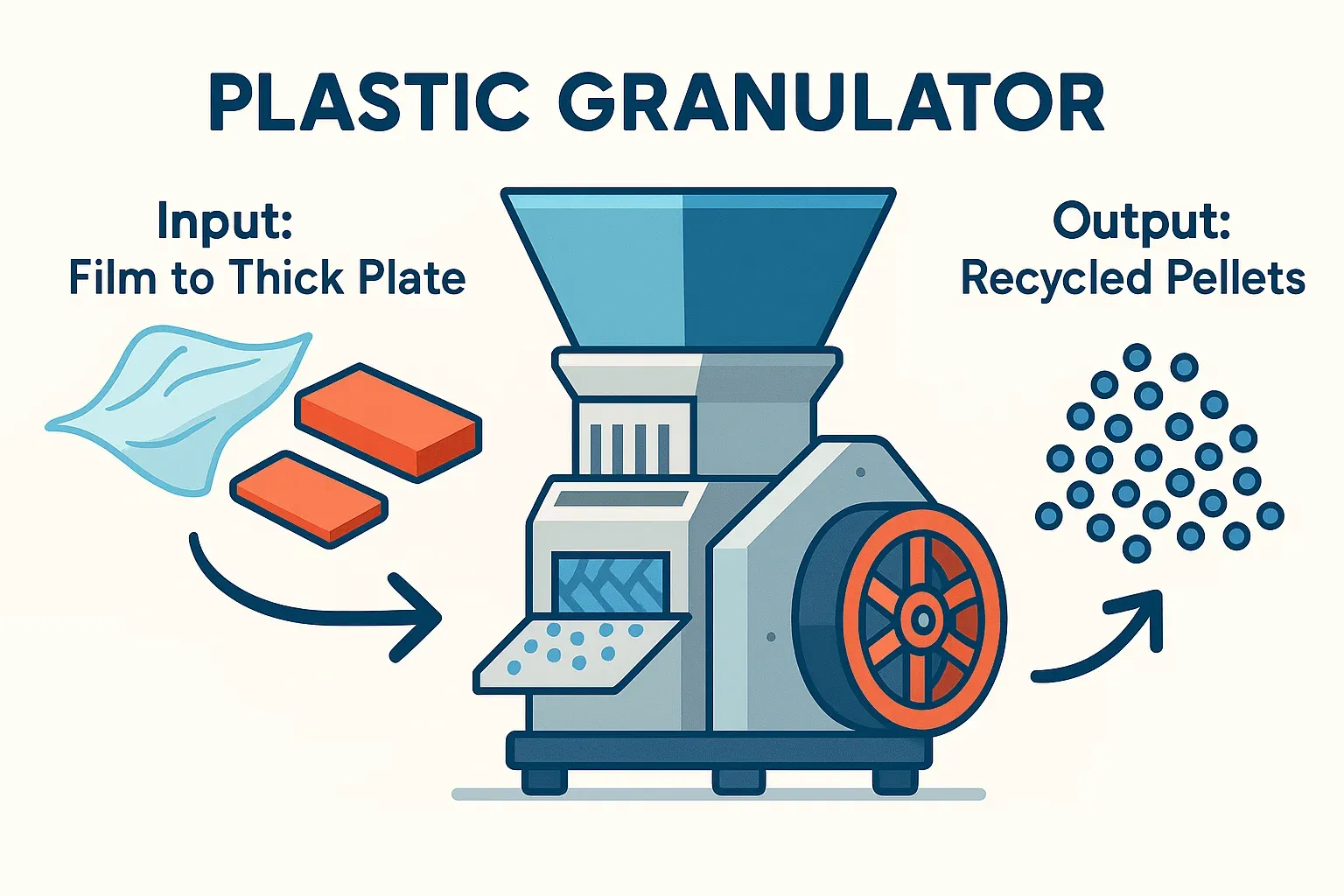

In wezen is een kunststofgranulator een machine die verkleint. De primaire functie is het vermalen van grote of omvangrijke kunststofproducten, schroot of afval tot kleinere deeltjes van consistente grootte, vaak "maalgoed" of "granulaat" genoemd. Dit proces omvat doorgaans:

- Voeding: Het plastic afval wordt via een invoertrechter in de granulator gebracht.

- Snijden: In de snijkamer werken roterende messen tegen stationaire bedmessen om het kunststof materiaal te knippen, snijden en breken.

- Screening: Onder de snijkamer bevindt zich een zeef met specifieke gatgroottes. Alleen deeltjes die klein genoeg zijn om door de zeef te gaan, verlaten de machine.

- Uitvoer: De korrels die hieruit ontstaan, worden verzameld en zijn klaar voor de volgende recyclingfase (zoals wassen, drogen of pelletiseren) of kunnen direct worden hergebruikt in productieprocessen.

Breed scala aan toepassingen: verwerking van diverse kunststofvormen

Moderne kunststofgranulatoren zijn ontworpen om een breed scala aan kunststoffen en vormen te verwerken. Hun aanpasbaarheid is essentieel voor efficiënte recyclingprocessen. Laten we eens kijken hoe ze verschillende soorten kunststofafval verwerken:

Verwerking van dunne films en flexibele kunststoffen

- Voorbeelden: LDPE/LLDPE verpakkingsfolies, landbouwfolies, PP geweven zakken, flexibele PVC-platen.

- Uitdagingen: Deze materialen zijn licht van gewicht, kunnen zich gemakkelijk om rotoren wikkelen, kunnen door de lage bulkdichtheid toevoerproblemen veroorzaken en vereisen een zuivere snede om fijne deeltjes of smelten te voorkomen.

- Granulatoroplossingen:

- Snijactie: Een snijbeweging met hoge afschuiving, vergelijkbaar met een schaar, bereikt door nauwkeurige meshoeken en rotorontwerp, heeft de voorkeur. Schoepenbladen of rotormessen met een speciale hoek zijn vaak effectief.

- Rotorontwerp: Open rotoren kunnen soms helpen, maar gespecialiseerde ontwerpen die foliewikkeling voorkomen zijn cruciaal. Verspringende mespatronen kunnen de snijbelasting verdelen.

- Voeding: Tangentiële snijkamers helpen het materiaal effectief naar de messen te leiden. Rolinvoersystemen zijn speciaal ontworpen voor continue foliegranulatie rechtstreeks vanaf rollen.

- Evacuatie: Goede luchtafvoersystemen kunnen helpen om het lichte maalgoed efficiënt uit de snijkamer af te voeren.

Granulerende stijve kunststoffen en gegoten onderdelen

- Voorbeelden: PET-flessen, HDPE-verpakkingen, spuitgietonderdelen (ABS, PP, PS), auto-onderdelen (bumpers, dashboards), PVC-buizen, kratten.

- Uitdagingen: Deze onderdelen kunnen groot zijn, verschillende wanddiktes hebben en er is voldoende kracht nodig om ze effectief te kunnen vernietigen.

- Granulatoroplossingen:

- Snijkamer: Tangentiële snijkamers zijn uitstekend geschikt voor de verwerking van omvangrijke, holle onderdelen, omdat ze een grotere 'beet' mogelijk maken.

- Rotorontwerp: Afhankelijk van de specifieke toepassing en de gewenste doorvoersnelheid kunnen zowel open als gesloten (massieve) rotoren worden gebruikt. Robuuste rotor- en mesmontage is essentieel.

- Motorvermogen: Om de initiële impact en de continue verwerking van stijve materialen te kunnen verwerken zonder dat de machine vastloopt, is voldoende vermogen nodig.

Aanpakken van dikke borden, platen en spoelingen

- Voorbeelden: Dikke geëxtrudeerde platen (PC, ABS, HIPS), profielen, kunststof hout, grote spuitgietdelen, lopers of stukken.

- Uitdagingen: Deze materialen zijn compact en hard en vereisen een aanzienlijke snijkracht. Ze kunnen gemakkelijk vastlopen in granulatoren met een te laag vermogen of een slecht ontwerp.

- Granulatoroplossingen:

- Bouw: Robuust frame, rotor en snijkamerconstructie zijn ononderhandelbaar.

- Snijkamer: Voor zeer dikke materialen worden vaak rechte ontwerpen aanbevolen.15 Ze zorgen ervoor dat de rotormessen kleinere, opeenvolgende 'hapjes' kunnen nemen in plaats van dat ze een grote hap proberen te nemen, wat tot vastlopen zou kunnen leiden.

- Motor & Aandrijving: Motoren met een hoog koppel, mogelijk gekoppeld aan lagere rotorsnelheden (granulatoren met een laag toerental), leveren de benodigde kracht om door dichte secties te snijden. De traagheid van zwaardere vliegwielen kan ook helpen.

- Mes ontwerp: Robuuste, mogelijk dikkere messen zijn vereist. Getande messen of gestapelde messen kunnen helpen bij het effectief vastgrijpen en breken van harde materialen.

| Functiecategorie | Dunne film / flexibel | Stijve / gegoten onderdelen | Dikke plaat / Purgings |

| Typische materialen | LDPE, LLDPE, PP-folie, zakken | PET, HDPE, PP, ABS, PVC | PC, HIPS-blad, purgingen |

| Belangrijkste uitdagingen | Inpakken, voeren, boetes | Omvangrijkheid, variërende dikte | Hardheid, dichtheid, stilstand |

| Snijkamer | Tangentiële, gespecialiseerde voeding | Tangentiële, open trechter | Rechte val, zwaar uitgevoerd |

| Rotor/mes ontwerp | Schaar-Cut, Anti-Wrap | Robuuste, open of gesloten rotor | Hoge impact, tanden/verspringend |

| Motorische nadruk | Snelheid en schone snede | Voldoende HP voor bulk | Hoog koppel, zware uitvoering |

| Speciale kenmerken | Roltoevoer, luchtafvoer | Gemakkelijke Hopper-toegang | Lage snelheidsoptie, vliegwiel |

Belangrijkste factoren voor het selecteren van de juiste kunststofgranulator

Het kiezen van de optimale granulator vereist een zorgvuldige afweging van uw specifieke operationele behoeften. Hier zijn enkele belangrijke factoren om te evalueren:

- Materiaaleigenschappen: Welk(e) specifieke soort(en) kunststof gaat u verwerken? Houd rekening met hardheid, abrasiviteit, vorm (folie, stijf, volumineus) en maximale afmeting/dikte.

- Doorvoervereisten: Hoeveel materiaal moet u per uur verwerken (kg/uur of lbs/uur)? Pas de machine hierop aan om knelpunten te voorkomen.

- Gewenste outputkorrelgrootte: Welke deeltjesgrootte is vereist voor uw downstreamprocessen? Dit bepaalt de benodigde zeefgrootte. Houd ook rekening met consistentie-eisen.

- Snijkamer en mesontwerp: Zorg ervoor dat de kamergeometrie (tangentieel, rechtvallend) en de mesconfiguratie (rotortype, bladtype, aantal bladen) aansluiten op het type primair materiaal dat u gebruikt.

- Voedingsmethode: Wordt er handmatig ingevoerd, via een transportband, robot of rol? Zorg ervoor dat het ontwerp van de trechter geschikt en veilig is.

- Operationele overwegingen: Houd rekening met geluidsniveaus (modellen met een lage snelheid zijn stiller), stofproductie (overweeg stofafzuigsystemen) en energie-efficiëntie.

- Veiligheid en onderhoud: Let op essentiële veiligheidsvoorzieningen (vergrendelingen, rotorvergrendeling), gemakkelijke toegang voor het schoonmaken van schermen en het verwisselen van messen en een duurzame constructie in het algemeen.

- Begroting: Zorg dat u de initiële aankoopprijs in evenwicht brengt met de operationele kosten op de lange termijn, zoals energieverbruik, onderhoud en de beschikbaarheid van reserveonderdelen.

Conclusie: de juiste granulator ontsluit het recyclingpotentieel

Kunststofgranulatoren zijn onmisbare hulpmiddelen in het moderne recycling- en productielandschap. Hun vermogen om de omvang van diverse plastic afvalstromen – van delicate dunne films tot robuuste dikke platen – efficiënt te verkleinen, maakt ze cruciaal voor het terugwinnen van materiaalwaarde en het ondersteunen van de circulaire economie.

Het selecteren van de juiste granulator, afgestemd op uw specifieke materialen en operationele vereisten, is essentieel voor het maximaliseren van de efficiëntie, het garanderen van de kwaliteit van het maalgoed en het behalen van een sterk rendement op uw investering. Door de verschillende ontwerpen en hun toepassingen te begrijpen, kunt u een weloverwogen beslissing nemen die zowel uw winst als uw milieudoelstellingen ten goede komt.

Wij nodigen u uit om uw ervaringen te delen! Welke soorten kunststof granuleert u? Welke uitdagingen bent u tegengekomen en welke oplossingen hebben het beste gewerkt? Stel uw vragen of deel uw inzichten in de reacties hieronder – laten we van elkaar leren. Heeft u hulp nodig bij het kiezen van de juiste granulator voor uw toepassing? Neem dan gerust contact op met onze experts.