Problemen met uw kunststofgranulator oplossen: veelvoorkomende problemen met verstoppingen en geluid oplossen

Kunststof granulatoren zijn de werkpaarden van de recycling- en maakindustrie, die plastic afval, afgekeurde producten en afval efficiënt omzetten in herbruikbaar maalgoed. Net als elke hardwerkende machine kunnen ze echter operationele problemen tegenkomen. Twee van de meest voorkomende problemen zijn: blokkades En overmatig lawaaiDeze problemen leggen niet alleen de productie stil en verlagen de efficiëntie, maar kunnen ook veiligheidsrisico's opleveren en wijzen op onderliggende onderhoudsbehoeften.

For engineers, technical staff, and equipment purchasers aiming for smooth, efficient, and safe operations, understanding the root causes of these issues and knowing how to address them is crucial. Let’s dive into how to troubleshoot and solve these common plastic granulator challenges.

Inzicht in het kunststofgranulatieproces

Before troubleshooting, let’s quickly recap how a typical granulator works. Plastic material is fed into a cutting chamber containing rotating and stationary knives (blades). These knives shear the plastic into smaller pieces, which then pass through a screen with specific hole sizes, determining the final particle size (regrind). The regrind is then collected, usually via a blower system or gravity feed.

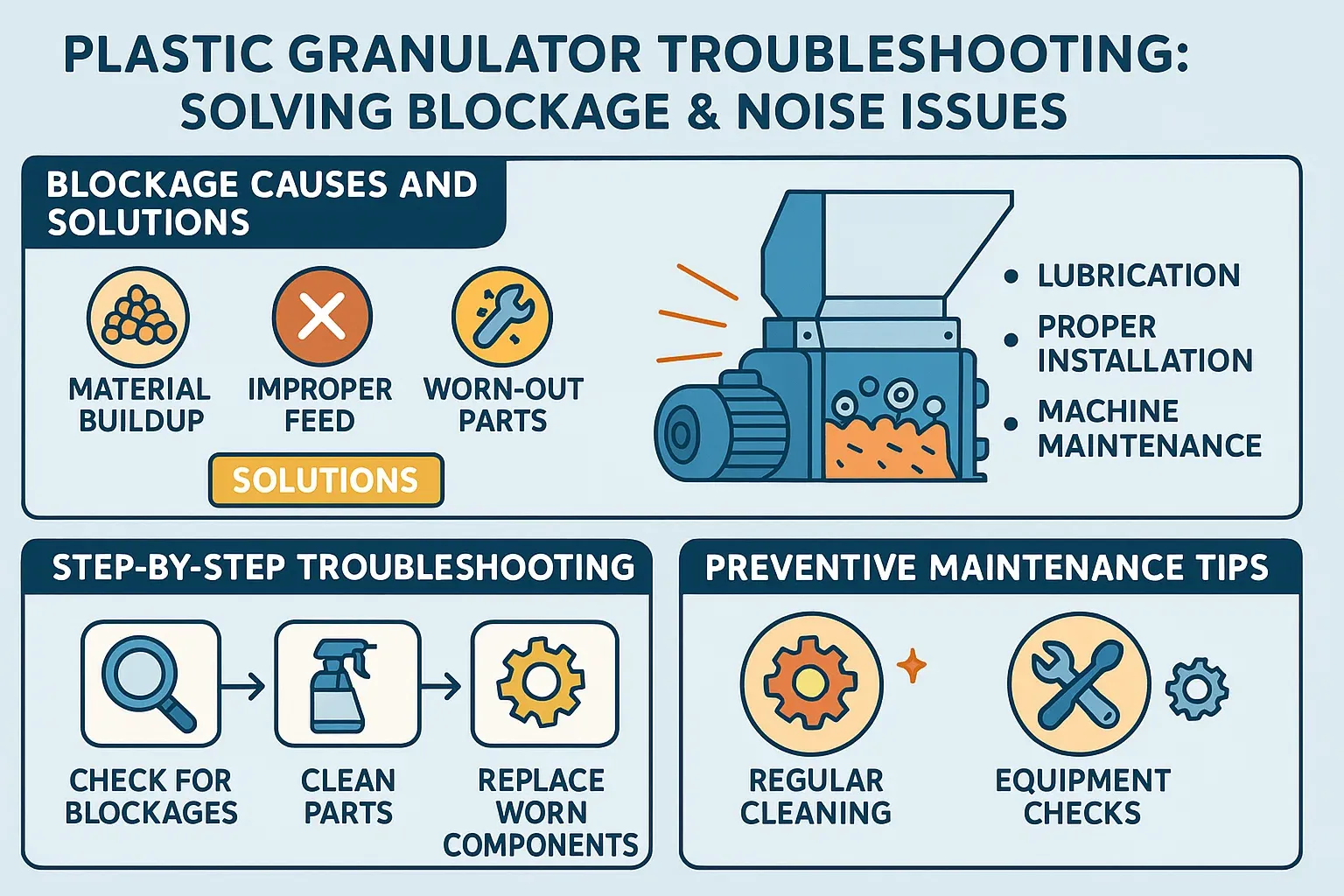

Granulatorverstoppingen aanpakken: oorzaken en oplossingen

Een verstopte granulator betekent stilstand en productiviteitsverlies. Verstoppingen ontstaan meestal in de snijkamer of bij de zeef. Hier is een overzicht van veelvoorkomende oorzaken en hoe u deze kunt verhelpen:

1. Overvoeding

Oorzaak: Het materiaal wordt sneller in de trechter ingevoerd dan de granulator het kan verwerken. Dit overbelast de snijkamer.

Oplossing:

- Geef operators training in de juiste invoersnelheden voor het materiaal en de machine.

- Installeer een gecontroleerd voedersysteem (bijvoorbeeld een transportband met regelbare snelheid, een vijzelvoeder) als de handmatige voedering inconsistent is.

- Overweeg granulatoren met geïntegreerde invoerrollen voor omvangrijke producten.

2. Botte of verkeerd gespleten messen

Oorzaak: Blunt knives don’t cut cleanly; they tear and chew the plastic. This requires more force, generates heat, and can cause material to melt or wrap around the rotor instead of passing through the screen. Incorrect knife gap settings also lead to inefficient cutting.

Oplossing:

- Voer een strikt onderhoudsschema voor messen in (slijpen of vervangen). De frequentie is afhankelijk van het bewerkte materiaal en de bedrijfsuren.

- Ensure knives are correctly gapped according to the manufacturer’s specifications. Use feeler gauges for accuracy.

- Investeer in hoogwaardige, duurzame messen die geschikt zijn voor uw specifieke toepassing.

3. Onjuiste schermgrootte of -conditie

Oorzaak: Het gebruik van een zeef met gaten die te klein zijn voor de gewenste doorvoer of het gewenste materiaaltype, kan leiden tot materiaalophoping. Een beschadigd of verstopt zeef (bijvoorbeeld gaten verstopt door fijn materiaal of gesmolten plastic) belemmert de materiaalstroom.

Oplossing:

- Select the appropriate screen size based on the material type, required particle size, and the granulator’s capacity. Consult the manufacturer if unsure.

- Controleer en reinig het scherm regelmatig. Vervang beschadigde of versleten schermen onmiddellijk.

- Voor plakkerige of hittegevoelige materialen kunt u gespecialiseerde zeefontwerpen of verwerkingstechnieken (bijvoorbeeld luchtkoeling) overwegen.

4. Materiaaleigenschappen

Oorzaak: Sommige kunststoffen zijn van nature moeilijk te granuleren. Zachte, rekbare materialen (zoals folie of elastomeren) kunnen zich om de rotor wikkelen. Warmtegevoelige kunststoffen (zoals PVC of PET onder bepaalde omstandigheden) kunnen smelten en uitlopen door de wrijvingswarmte in de snijkamer. Verontreinigingen (metaal, stenen, overmatig vuil) kunnen ook blokkades en schade veroorzaken.

Oplossing:

- Voorbehandeling: Zorg ervoor dat het materiaal zo schoon en droog mogelijk is. Verwijder verontreinigingen voordat u het invoert. Overweeg voor het versnipperen van zeer grote of omvangrijke stukken.

- Temperatuurregeling: Bij warmtegevoelige materialen kunt u overwegen om de rotorsnelheid te verlagen (indien mogelijk), om te zorgen voor scherpe messen of om water- of luchtgekoelde granulatormodellen te gebruiken.

- Gespecialiseerde rotoren/messen: Sommige granulatoren bieden specifieke rotorontwerpen (bijvoorbeeld met gestapeld mes of V-snede) die beter geschikt zijn voor folie of andere uitdagende materialen.

5. Ontoereikend evacuatiesysteem

Oorzaak: If the regrind isn’t removed efficiently from below the screen (e.g., weak blower, clogged pipes, full collection bin), it can back up into the cutting chamber and screen area.

Oplossing:

- Zorg ervoor dat het blaassysteem de juiste afmetingen heeft en goed functioneert.

- Controleer en reinig regelmatig de afvoerbuizen en cyclonen.

- Voer procedures in om afvalbakken te controleren en snel te legen.

Het geluid van granulatoren dempen: overmatig granulatiegeluid aanpakken

Granulatoren maken van nature veel lawaai, maar een te hoog geluidsniveau kan wijzen op problemen, een overtreding van de veiligheidsvoorschriften en een onaangename werkomgeving creëren.

1. Botte of ongebalanceerde messen

Oorzaak: Zoals gezegd vereisen botte messen meer kracht, wat leidt tot meer trillingen en lawaai. Ongebalanceerde messen (door onregelmatige slijtage, onjuiste installatie of schade) zorgen ervoor dat de rotor bij hoge snelheden aanzienlijk trilt.

Oplossing:

- Zorg ervoor dat uw messen scherp zijn en de juiste snijopeningen hebben.

- Zorg ervoor dat de messen correct zijn geïnstalleerd en gelijkmatig zijn aangedraaid. Vervang de messen per set om de balans te behouden.

- Laat de rotorconstructie professioneel balanceren als er na het onderhouden van het mes nog steeds trillingen optreden.

2. Versleten lagers

Oorzaak: Rotorlagers slijten na verloop van tijd, wat leidt tot meer wrijving, trillingen en een duidelijk schurend of jankend geluid.

Oplossing:

- Pas een smeerschema voor de lagers toe volgens de aanbevelingen van de fabrikant.

- Controleer lagers op tekenen van slijtage (geluid, hitte, trillingen). Vervang versleten lagers tijdig. Het gebruik van hoogwaardige lagers verlengt de levensduur.

3. Losse componenten of onjuiste installatie

Oorzaak: Vibrations can loosen bolts on panels, guards, the frame, or motor mounts, leading to rattling and increased noise. If the granulator isn’t securely mounted on a level, solid foundation, vibrations can be amplified.

Oplossing:

- Controleer alle hardware regelmatig en draai deze goed vast.

- Zorg ervoor dat de granulator op een vlakke, stabiele ondergrond staat. Gebruik trillingsdempende pads of steunen onder het machineframe.

4. Materiaaltype en voedingssnelheid

Oorzaak: Harde, brosse kunststoffen produceren over het algemeen meer geluid tijdens het granuleren dan zachtere kunststoffen. Het laten vallen van grote, zware onderdelen in de trechter kan ook aanzienlijk contactgeluid veroorzaken.

Oplossing:

- Hoewel het materiaaltype vaak vastligt, kan gecontroleerde toevoer helpen om contactgeluid te verminderen.

- Denk aan granulatoren naast de pers met vijzeltoevoer voor het recyclen van gietkanalen en gietkanalen. Deze zijn stiller dan handmatige of robottoevoer van grote onderdelen.

5. Machineontwerp en behuizingen

Oorzaak: Standaard granulatorontwerpen missen mogelijk geluidsdempende eigenschappen. Dunne metalen panelen kunnen gemakkelijk resoneren.

Oplossing:

- Voor kopers: Bij de keuze van een nieuwe granulator moet u rekening houden met modellen met ingebouwde geluiddempende functies (dikker staal, geïsoleerde panelen, gesloten snijkamers).

- Voor bestaande machines: Plaats geluidsisolerende omkastingen of geluidsdempende dekens rond de granulator. Zorg voor voldoende ventilatie bij het plaatsen van omkastingen.

| Kenmerk / Conditie | Typisch geluidsniveau | Mogelijke oplossing |

|---|---|---|

| Standaard Granulator | 95-110+ dB(A) | Basislijn |

| Botte messen / Versleten lagers | Hoger / Onregelmatig | Onderhoud (slijpen/vervangen, smeren) |

| Trillingen (losse bouten) | Ratelend / Hoger | Draai de hardware vast, controleer de bevestigingen |

| Geluidgedempt model | 85-95 dB(A) | Specificeer tijdens aankoop |

| Volledige geluidsbehuizing | < 85 dB(A) | Aankoopoptie of retrofit |

Preventief onderhoud: de sleutel tot een soepele werking

De meest effectieve manier om verstoppingen en lawaai te bestrijden, is door ze te voorkomen. Een robuust preventief onderhoudsprogramma (PM) is essentieel.

| Frequentie | Taak | Focusgebied |

|---|---|---|

| Dagelijks | Controleer de trechter op vreemde voorwerpen | Invoer |

| Dagelijks | Luister naar ongebruikelijke geluiden (lagers, rotor) | Geluid/trillingen |

| Dagelijks | Controleer het afvoersysteem voor het maalgoed (luchtstroom) | Uitvoer |

| Wekelijks | Controleer de scherpte en conditie van het mes | Snij-efficiëntie |

| Wekelijks | Controleer het scherm op schade en reinheid | Uitvoerkwaliteit/-stroom |

| Wekelijks | Controleer V-snaren op spanning en slijtage | Aandrijfsysteem |

| Maandelijks | Controleer en draai alle bereikbare bouten vast | Trillingen/Geluid/Veiligheid |

| Maandelijks | Controleer de lagertemperatuur/het lagergeluid | Rotorondersteuning |

| Kwartaal/Zo nodig | Lagers smeren (volgens fabrikant) | Levensduur |

| Indien nodig | Messen slijpen of vervangen | Snij-efficiëntie |

| Indien nodig | Controleer de mesopening | Snij-efficiëntie |

De juiste granulator kiezen om problemen te minimaliseren

Voor kopers van apparatuur kan het selecteren van de juiste granulator vanaf het begin toekomstige hoofdpijn aanzienlijk verminderen:

- Wedstrijdcapaciteit: Kies een granulator met de juiste afmetingen voor uw doorvoer. Machines met een te kleine afmeting zijn gevoelig voor overmatige invoer en verstoppingen.

- Houd rekening met het materiaal: Selecteer een machine met snijkamergeometrie, mestype (bijv. V-snede, trapsgewijs) en zeefopties die geschikt zijn voor uw specifieke kunststof(fen).

- Gemakkelijk onderhoud: Zoek naar ontwerpen die gemakkelijke toegang bieden tot de snijkamer, messen en het scherm voor reiniging en onderhoud. Gereedschapsloze toegang is een belangrijk pluspunt.

- Robuuste constructie: De robuuste constructie minimaliseert trillingen en geluid.

- Opties voor ruisonderdrukking: Informeer naar ingebouwde geluidsisolatie of optionele geluidsomkastingen, vooral als u de granulator in de buurt van werkplekken plaatst.

- Veiligheidsvoorzieningen: Zorg ervoor dat de machine voldoet aan de huidige veiligheidsnormen (bijv. rotorvergrendelingen, veiligheidsvergrendelingen).

Conclusie

Verstoppingen en overmatig geluid in kunststofgranulatoren zijn veelvoorkomende, maar vaak te voorkomen problemen. Door de onderliggende oorzaken te begrijpen – van botte messen en onjuiste toevoer tot versleten lagers en slecht onderhoud – kunnen ingenieurs en technici effectieve oplossingen implementeren. Regelmatig preventief onderhoud is essentieel om consistente prestaties te garanderen, de uptime te maximaliseren, de kwaliteit van het maalgoed te behouden en een veiligere werkomgeving te creëren.

Voor kopers is het belangrijk om tijdens het selectieproces rekening te houden met deze potentiële problemen en te investeren in functies die zijn ontworpen voor duurzaamheid, onderhoudsgemak en geluidsreductie. Dit zal op de lange termijn zijn vruchten afwerpen in de vorm van een hogere efficiëntie en lagere operationele kosten. Een goed onderhouden, correct bediende granulator is een waardevolle aanwinst; een soepele werking ervan is essentieel voor succes in de kunststofverwerking en -recycling.