Bij de verwerking van PVC-profielen en soortgelijke materialen zijn gespecialiseerde PVC-profielbrekers tonen duidelijke voordelen ten opzichte van standaardbrekers in zowel ontwerp als prestatie. Deze vergelijking benadrukt belangrijke verschillen, met name in het verwerken van lange profielen, stofreductie en het verbeteren van de kwaliteit van gerecyclede pellets – cruciale factoren voor een weloverwogen apparatuurselectie.

Ontwerp- en prestatievergelijking

Speciaal ontworpen ontwerpkenmerken

Speciaal ontworpen voor langwerpige PVC-secties en -platen, hebben PVC-profielbrekers brede horizontale of cirkelvormige invoeropeningen. Dit maakt het mogelijk om lange materialen direct in te voegen zonder voor te snijden. Conventionele brekers gebruiken daarentegen universele invoeropeningen die beter geschikt zijn voor compacte of kleinere materialen, waardoor vaak extra snijstappen nodig zijn die de operationele complexiteit en tijdsbesteding vergroten.

Optimalisatie van het snijmechanisme

PVC-specifieke modellen bevatten doorgaans V-type of platte-blad rotorconfiguraties met geoptimaliseerde bladuitlijning en snijhoeken. Deze richten zich precies op de unieke treksterkte en stijfheid van PVC voor consistente fragmentatie. Standaardbrekers gebruiken doorgaans meer generieke klauw- of enkelvoudige platte-bladontwerpen die moeite hebben met de materiaaleigenschappen van PVC, wat vaak leidt tot ongelijke deeltjesgroottes of suboptimale fragmentatie.

Geavanceerd deeltjesbeheer

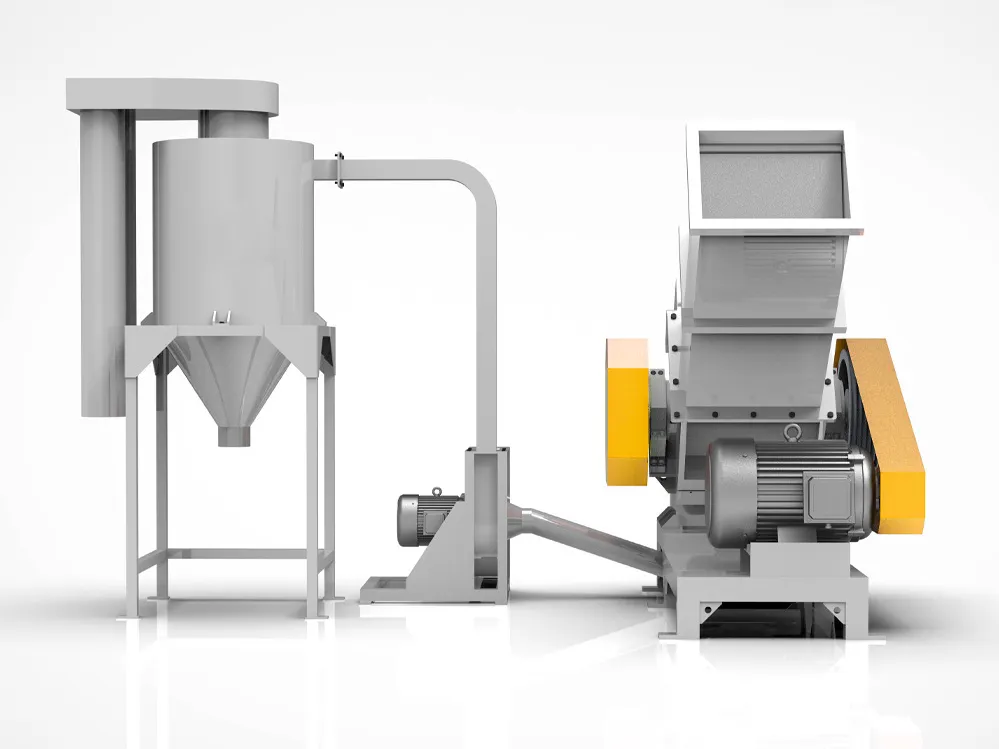

Profielbrekers integreren vaak efficiënte stofbeheersingssystemen (zoals cycloonafscheiders) of gesloten structuren om zwevende deeltjes te minimaliseren. Conventionele eenheden missen doorgaans dergelijke gerichte maatregelen, wat mogelijk leidt tot besmetting van de werkplek en materiaalverlies.

Overwegingen voor verbeterde duurzaamheid

PVC-brekers gebruiken doorgaans messen van hoogwaardig gelegeerd staal (bijv. D2 of DC53) met externe lagerontwerpen die kerncomponenten beschermen tegen slijtage door schuren. Standaardbrekers hebben meer basale duurzaamheidsvoorzieningen, waardoor er vaker onderhoud nodig is bij de verwerking van stijve kunststoffen zoals PVC.

Operationele voordelen van PVC-profielbrekers

Gestroomlijnde verwerking van langwerpige secties

Het gespecialiseerde feed-ontwerp kan PVC-secties van meerdere meters direct verwerken en elimineert de vereisten voor voorsnijden die gebruikelijk zijn bij standaardunits. Deze operationele efficiëntie vermindert de vraag naar arbeid en verbetert de continuïteit van de productielijn – met name waardevol bij grootschalige PVC-recyclingoperaties.

Verbeterde naleving van milieuwetgeving

PVC-verwerking genereert vaak problematisch stof. Profielbrekers verminderen dit door geoptimaliseerde rotorsnelheden en geïntegreerde opvangsystemen, waardoor de veiligheid op de werkplek wordt verbeterd, materiaalverspilling wordt verminderd en de duurzaamheidsreferenties van het bedrijf worden versterkt.

Superieure recyclaatkwaliteit

Precisie-ontworpen snijmechanismen produceren consistente, regelmatig gevormde pellets met een minimale poederinhoud. Dit hoogwaardige recyclaat vergemakkelijkt de verdere verwerking (bijv. spuitgieten of extrusie), waardoor de materiaalwaarde toeneemt. Standaardbrekers leveren vaak inconsistente deeltjes op die de kwaliteit van het gerecyclede materiaal in gevaar brengen.

Toepassingsspecifieke selectierichtlijnen

Voor operaties die primair gericht zijn op PVC-profielen, buizen of vergelijkbare langwerpige plastic recycling, leveren PVC-specifieke crushers superieure efficiëntie en outputkwaliteit. Hun op maat gemaakte ontwerp pakt materiaalspecifieke uitdagingen uitzonderlijk goed aan, met name voor ondernemingen die prioriteit geven aan continue werking, milieuverantwoordelijkheid en recyclaatkwaliteit. Conventionele crushers blijven geschikt voor het verwerken van gevarieerde, kleinere plastic afvalstromen tegen lagere kapitaalkosten, maar met beperkte functionaliteit.

Investeren in een PVC-profielbreker optimaliseert productieworkflows en verbetert tegelijkertijd zowel de recyclingefficiëntie als de productkwaliteit – belangrijke concurrerende onderscheidende factoren op de huidige markt. Deze speciaal gebouwde oplossingen illustreren de waarde van gerichte engineering, waarbij gerenommeerde fabrikanten doorgaans aangepaste configuraties aanbieden om aan specifieke operationele vereisten te voldoen.