Recycling Nieuws

In de dynamische wereld van plastic recycling zijn efficiëntie en effectiviteit van het grootste belang. Een cruciale stap in dit proces is het reduceren van plastic afval tot beheersbare stukken, en dit is waar plastic granulators in het spel komen. Hoewel standaard plastic granulators een werkpaard in de industrie zijn geweest, zijn natte plastic granulators naar voren gekomen als een aantrekkelijk alternatief. Deze uitgebreide vergelijking duikt in de overeenkomsten en belangrijkste verschillen tussen deze twee technologieën, en onderzoekt hun respectievelijke voor- en nadelen om u te helpen een weloverwogen beslissing te nemen voor uw recyclingactiviteiten.

Polyethyleen (PE)-folies behoren tot de meest veelzijdige en meest gebruikte materialen in de verpakkingsindustrie, landbouw, bouw en talloze andere industrieën. PE-folies staan bekend om hun duurzaamheid, flexibiliteit en kosteneffectiviteit en zijn er in verschillende vormen, elk met verschillende eigenschappen die geschikt zijn voor specifieke toepassingen. Wanneer het echter gaat om het recyclen of reinigen van deze folies, of het nu gaat om hergebruik of duurzaamheid, dicteren hun unieke eigenschappen verschillende wasvereisten. In dit artikel onderzoeken we de belangrijkste soorten PE-folies, hun praktische toepassingen en de wasprocessen die nodig zijn om ze effectief te onderhouden of te recyclen. Laten we erin duiken!

De recyclingindustrie heeft de afgelopen jaren een enorme groei doorgemaakt, gedreven door de toenemende vraag naar duurzame praktijken en materialen. Een cruciaal onderdeel van deze industrie is de PET (Polyethyleentereftalaat) flessenvlokkenwaslijn: een geavanceerd systeem dat is ontworpen om gebruikte PET-flessen te reinigen en te verwerken tot hoogwaardige vlokken voor hergebruik. Of u nu een recyclingstartup bent of een gevestigd bedrijf dat uw apparatuur wil upgraden, het begrijpen van de factoren die de prijs van een PET-flessenvlokkenwaslijn beïnvloeden, is essentieel voor het nemen van weloverwogen aankoopbeslissingen. In dit artikel onderzoeken we de belangrijkste elementen die de kosten van deze systemen beïnvloeden en bieden we praktische inzichten om u te helpen effectief te budgetteren en uw investering te optimaliseren.

Wat is een waslijn voor PET-flessenvlokken?

Voordat we ingaan op de prijsfactoren, laten we eerst verduidelijken wat een PET-flessenvlokkenwaslijn inhoudt. Deze machine wordt gebruikt om PET-flessen na consumptie (zoals water- en frisdrankflessen) te recyclen door ze om te zetten in schone, herbruikbare vlokken. Het proces omvat doorgaans sorteren, vermalen, wassen, spoelen, drogen en soms pelletiseren. De resulterende PET-vlokken kunnen worden gebruikt om nieuwe flessen, textiel of andere plastic producten te produceren. De prijs van deze apparatuur kan sterk variëren, van tienduizenden tot honderdduizenden dollars, afhankelijk van verschillende variabelen. Laten we ze eens opsplitsen.

Belangrijkste factoren die de prijs beïnvloeden

1. Productiecapaciteit

De capaciteit van een PET-flessenvlokkenwaslijn, gemeten in kilogram of ton per uur, is een van de belangrijkste kostenfactoren. Een kleinschalige lijn met een capaciteit van 500 kg/uur kost vanzelfsprekend minder dan een systeem met een hoge capaciteit dat 3.000 kg/uur of meer verwerkt. Lijnen met een hogere capaciteit vereisen grotere machines, robuustere motoren en extra componenten om de verhoogde doorvoer te verwerken, wat allemaal bijdraagt aan een hoger prijskaartje.

- Praktisch inzicht: Als u net de recyclingmarkt betreedt, begin dan met een lijn met een kleinere capaciteit (bijv. 500–1.000 kg/uur) om de kosten vooraf te minimaliseren. Naarmate de vraag groeit, kunt u opschalen naar grotere systemen.

- Prijsklasse: Kleinschalige lijnen beginnen bij $50.000, terwijl systemen op industriële schaal meer dan $300.000 kunnen kosten.

2. Niveau van automatisering

Automatisering is een game-changer in moderne recyclingapparatuur. Volledig geautomatiseerde waslijnen, uitgerust met PLC (Programmable Logic Controller) systemen en touchscreen interfaces, verlagen arbeidskosten en verbeteren de efficiëntie, maar zijn wel duurder. Semi-geautomatiseerde of handmatige systemen zijn weliswaar betaalbaarder, maar vereisen meer menselijke tussenkomst, wat de operationele kosten op den duur kan verhogen.

- Praktisch inzicht: Denk aan uw arbeidsbudget en productiedoelen. Voor regio's met hoge arbeidskosten kan investeren in automatisering op de lange termijn lonend zijn, ondanks de hogere initiële prijs.

- Kostenimpact:Volledig geautomatiseerde systemen kunnen $20.000–$100.000 aan de basisprijs toevoegen vergeleken met handmatige alternatieven.

3. Materiaalkwaliteit en duurzaamheid

De materialen die worden gebruikt bij de constructie van de waslijn hebben een grote invloed op de prijs en levensduur. Hoogwaardige systemen zijn vaak voorzien van roestvrij staal (bijv. SUS304) voor onderdelen die in contact komen met water en plastic, wat corrosiebestendigheid en duurzaamheid garandeert. Goedkopere modellen kunnen materialen van lagere kwaliteit gebruiken, wat de initiële kosten verlaagt, maar mogelijk leidt tot hogere onderhoudskosten.

- Praktisch inzicht: Kies voor roestvrijstalen componenten als u van plan bent de lijn continu te laten draaien of zwaar verontreinigde flessen te verwerken. De initiële investering bespaart u frequente reparaties.

- Kostenimpact: Roestvaststalen constructies kunnen de kosten met 10–20% verhogen ten opzichte van standaard staal of opties met gemengde materialen.

4. Complexiteit van het wasproces

PET-waslijnen zijn er in twee hoofdtypen: koud wassen en heet wassen. Koud wassen gebruikt water op kamertemperatuur en is energiezuiniger, waardoor het goedkoper is om aan te schaffen en te gebruiken. Heet wassen, waarbij verwarmd water wordt gebruikt om hardnekkige verontreinigingen zoals vet of etiketten te verwijderen, vereist extra verwarmingssystemen en isolatie, waardoor de prijs omhoog gaat.

- Praktisch inzicht: Kies op basis van uw invoermateriaal. Als uw PET-flessen relatief schoon zijn, kan een koude waslijn volstaan. Voor zwaar vervuilde flessen of de productie van vlokken van voedingskwaliteit is heet wassen de extra kosten waard.

- Kostenimpact: Warmwasinstallaties kunnen 15–30% meer kosten dan koudwaslijnen vanwege de extra verwarmings- en energievereisten.

5. Aanpassing en extra functies

Elke recyclingoperatie heeft unieke behoeften en fabrikanten bieden vaak aanpasbare opties. Functies zoals geavanceerde sorteersystemen (bijvoorbeeld kleur- of materiaalsorteerders), frictiewassers of gespecialiseerde droogunits kunnen de vlokkenkwaliteit verbeteren, maar de prijs verhogen. Op dezelfde manier kosten kant-en-klare oplossingen die installatie en training omvatten, meer dan basisuitrustingspakketten.

- Praktisch inzicht: Geef prioriteit aan functies die aansluiten bij uw eindproductdoelen. Als u bijvoorbeeld mikt op PET-vlokken van voedingskwaliteit, investeer dan in hoogwaardige sorteer- en wasadd-ons.

- Kostenimpact: Met maatwerk kunt u $10.000–$50.000 of meer toevoegen, afhankelijk van de complexiteit.

6. Reputatie en herkomst van de fabrikant

Het merk en het land van herkomst spelen een grote rol in de prijsstelling. Gevestigde fabrikanten met een bewezen staat van dienst (bijvoorbeeld uit Europa of Noord-Amerika) rekenen vaak meer vanwege superieure techniek en aftersalesondersteuning. Fabrikanten uit regio's als China kunnen daarentegen concurrerende prijzen bieden, hoewel de kwaliteit en ondersteuning kunnen variëren.

- Praktisch inzicht: Onderzoek leveranciersbeoordelingen en vraag om referenties. Een iets hogere prijs van een gerenommeerd merk kan gerechtvaardigd zijn door betrouwbaarheid en service, vooral voor langetermijnoperaties.

- Kostenimpact: In Europa of de VS geproduceerde systemen kunnen 20–50% meer kosten dan vergelijkbare systemen uit opkomende markten.

7. Energie- en waterefficiëntie

Duurzaamheid is een groeiende zorg en energiezuinige machines kunnen de bedrijfskosten verlagen. Deze systemen vereisen echter vaak geavanceerde technologie, zoals warmteterugwinningssystemen of geoptimaliseerde waterrecycling, wat de aankoopprijs verhoogt. Lijnen die zijn ontworpen om het waterverbruik te minimaliseren, kosten vaak ook meer vanwege extra filtratie- en behandelingscomponenten.

- Praktisch inzicht: Bereken uw lokale energie- en waterkosten. In gebieden met hoge nutsvoorzieningentarieven kan een efficiënt systeem de hogere initiële kosten binnen een paar jaar compenseren.

- Kostenimpact: Energiezuinige ontwerpen kunnen de prijs met 10–25% verhogen.

8. Aftersales-ondersteuning en garantie

Een uitgebreide garantie en betrouwbare aftersales service (bijv. beschikbaarheid van reserveonderdelen, technische ondersteuning) kunnen de kosten verhogen, maar zorgen voor gemoedsrust. Budgetmodellen missen mogelijk robuuste ondersteuning, waardoor u kwetsbaar bent voor downtime en reparatiekosten.

- Praktisch inzicht: Houd rekening met de kosten van downtime. Een iets duurder systeem met een sterke garantie kan goedkoper zijn dan frequente reparaties aan een budgetmodel.

- Kostenimpact: Verlengde garanties en ondersteuningspakketten kunnen $5.000–$20.000 aan het totaal toevoegen.

Verborgen kosten om te overwegen

Naast de stickerprijs kunnen verschillende verborgen factoren uw totale investering beïnvloeden:

- Verzending en installatie:Bij het importeren van apparatuur uit het buitenland kunnen aanzienlijke vracht- en douanekosten in rekening worden gebracht, terwijl voor de installatie mogelijk gespecialiseerde technici nodig zijn.

- Operationele kosten: Energie-, water- en arbeidskosten variëren per regio en systeemefficiëntie.

- Onderhoud: Regelmatig onderhoud en vervanging van onderdelen moeten jaarlijks worden begroot.

Praktisch inzicht: Vraag een gedetailleerde offerte aan, inclusief verzendkosten, installatie en een raming van de operationele kosten voor een jaar, om verrassingen te voorkomen.

Hoe u uw investering kunt optimaliseren

Om de beste prijs-kwaliteitverhouding te krijgen, volgt u deze stappen:

- Beoordeel uw behoeften: Bepaal uw productievolume, de kwaliteit van het invoermateriaal en de beoogde zuiverheid van de vlokken om te voorkomen dat u te veel of te weinig uitgeeft.

- Vergelijk offertes: Vraag offertes aan bij meerdere leveranciers en evalueer ze op basis van de kenmerken, niet alleen op de prijs.

- Onderhandelen:Veel fabrikanten bieden kortingen of flexibele betalingsvoorwaarden, vooral bij grote bestellingen of herhaalbestellingen.

- Plan voor schaalbaarheid: Kies een systeem dat u kunt upgraden in plaats van vervangen naarmate uw bedrijf groeit.

Conclusie

De prijs van een PET-flessenvlokkenwaslijn wordt beïnvloed door een mix van technische, operationele en marktfactoren. Van productiecapaciteit en automatisering tot materiaalkwaliteit en reputatie van de fabrikant, elk element speelt een rol bij het bepalen van de uiteindelijke kosten. Door deze variabelen te begrijpen en ze af te stemmen op uw bedrijfsdoelen, kunt u verstandig investeren in een systeem dat zowel kwaliteitsvlokken als winstgevendheid op de lange termijn levert. Of u nu streeft naar een budgetvriendelijke opstelling of een hoogwaardige, food-grade operatie, grondig onderzoek en planning zijn uw sleutels tot succes in de dynamische wereld van PET-recycling.

Klaar om de volgende stap te zetten? Begin met het definiëren van uw recyclingdoelen en neem contact op met leveranciers voor op maat gemaakte offertes: uw duurzame toekomst wacht op u!

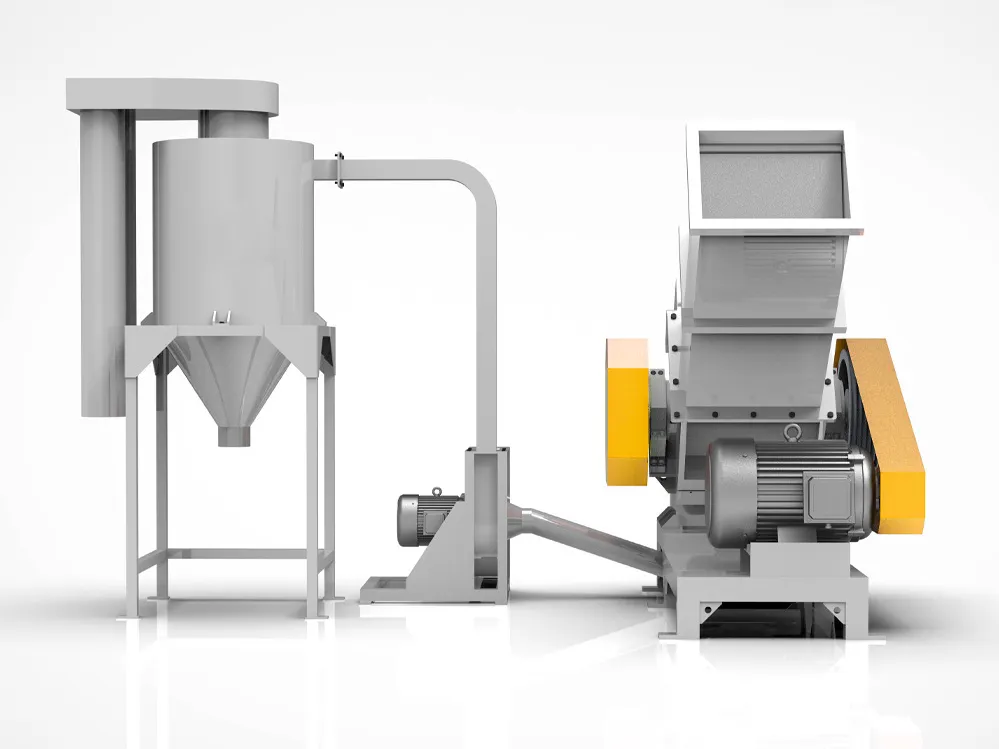

Goed onderhoud is essentieel om de efficiëntie, betrouwbaarheid en veiligheid van uw apparatuur op de lange termijn te waarborgen. PVC-brekers Regelmatig onderhoud kan storingen voorkomen, downtime verminderen en de levensduur van de machine verlengen. Hier zijn enkele belangrijke onderhoudstips en veelvoorkomende methoden voor probleemoplossing:

Dit artikel onderzoekt gerecyclede polyethyleentereftalaat (PET)-vezels en behandelt de productie, eigenschappen, toepassingen en milieuvoordelen. Het is bedoeld voor professionals in de industrie en benadrukt de rol van Machines voor het recyclen van PET-flessen bij het omzetten van afval in duurzaam textiel.

Kunststoffen kunnen op verschillende manieren worden gecategoriseerd, waaronder door hun harsidentificatiecode (nummer) of door hun fysieke eigenschappen, zoals stijf of flexibel. Dit artikel duikt in de wereld van stijve kunststoffen – materialen die worden gekenmerkt door hun stijfheid, structurele integriteit en het vermogen om onder normale omstandigheden hun vorm te behouden. Gezien hun wijdverbreide gebruik in talloze industrieën, is het begrijpen van de verschillende soorten stijve kunststoffen en, cruciaal, hoe ze effectief te recyclen, essentieel voor duurzaamheid.

In een tijdperk waarin duurzaamheid voorop staat, is het recyclen van polyethyleentereftalaat (PET) een cruciaal onderdeel van afvalbeheer geworden. PET is te vinden in alles van drankflessen tot voedselverpakkingen en is zeer recyclebaar, maar alleen als het op de juiste manier wordt verwerkt. Een PET-vlokkenwaslijn is waar de magie gebeurt, waarbij vuil, weggegooid plastic wordt omgezet in ongerepte vlokken die klaar zijn voor hergebruik.

Bij het werken met PVC (polyvinylchloride), of het nu voor recycling, productie of industriële doeleinden is, komen doorgaans twee primaire methoden naar voren: vermalen en breken. Hoewel deze termen vaak met elkaar worden verward, verwijzen ze in feite naar verschillende processen met unieke uitkomsten en toepassingen. Voor bedrijven, ingenieurs of zelfs doe-het-zelvers die met PVC werken, kan het weten hoe vermalen verschilt van breken de efficiëntie aanzienlijk verbeteren, kosten verlagen en workflows vereenvoudigen. Deze gids verduidelijkt de verschillen tussen deze methoden, schetst hun praktische toepassingen en biedt inzichten om u te helpen de beste aanpak te selecteren.

Een geschikte selecteren PVC-breker is de sleutel tot het verbeteren van de recyclingefficiëntie, het verlagen van operationele kosten en het produceren van consistent hoogwaardig gerecycled materiaal. Om de beste match te vinden, moeten bedrijven rekening houden met de volgende cruciale factoren:

Bij de verwerking van PVC-profielen en soortgelijke materialen zijn gespecialiseerde PVC-profielbrekers tonen duidelijke voordelen ten opzichte van standaardbrekers in zowel ontwerp als prestatie. Deze vergelijking benadrukt belangrijke verschillen, met name in het verwerken van lange profielen, stofreductie en het verbeteren van de kwaliteit van gerecyclede pellets - cruciale factoren voor een weloverwogen apparatuurselectie.

Polyvinylchloride (PVC) is een van de meest veelzijdige en meest gebruikte kunststoffen ter wereld, en wordt veel gebruikt in sectoren als de bouw, verpakking en elektrische isolatie. Om de eigenschappen te verbeteren en de kosten te verlagen, voegen fabrikanten vaak vulstoffen toe zoals calciumcarbonaat (vaak calciumpoeder genoemd). Hoewel calciumpoeder duidelijke voordelen biedt, zoals een verbeterde stijfheid, verbeterde dimensionale stabiliteit en aanzienlijke kostenverlaging, heeft het ook een grote invloed op de prestaties van PVC-slijpapparatuurHet begrijpen van deze relatie is van cruciaal belang voor fabrikanten en recyclers die zowel de productiekwaliteit als de machine-efficiëntie willen optimaliseren.

Polyvinylchloride (PVC) is een van de meest aanpasbare en meest gebruikte kunststoffen ter wereld, gewaardeerd om zijn duurzaamheid, kostenefficiëntie en veelzijdigheid in verschillende industrieën. Voor degenen die betrokken zijn bij productie, recycling of materiaalverwerking, is het begrijpen van de verschillen tussen verschillende soorten PVC en hun specifieke slijpvereisten essentieel voor het optimaliseren van de productie en het garanderen van topresultaten. Dit artikel duikt in de kenmerken van de belangrijkste PVC-typen - stijf PVC, flexibel PVC en copolymeren - en biedt praktisch advies over hoe deze eigenschappen slijpprocessen, apparatuurkeuzes en best practices beïnvloeden.