Waarom een onderhoudsplan voor granulatoren loont

Ongeplande stilstand, inconsistente slijpkwaliteit en stijgende kosten voor messen zijn allemaal te wijten aan slecht onderhoud. Studies van grote OEM's tonen aan dat de overstap van "run-to-failure" naar een gestructureerd preventief programma de stilstand van granulatoren met 65 tot 85 % kan verminderen en de levensduur van messen kan verdrievoudigen.

Belangrijkste zakelijke voordelen

| KPI | Reactief onderhoud | Preventief onderhoud | Voorspellend (sensor-gebaseerd) |

|---|---|---|---|

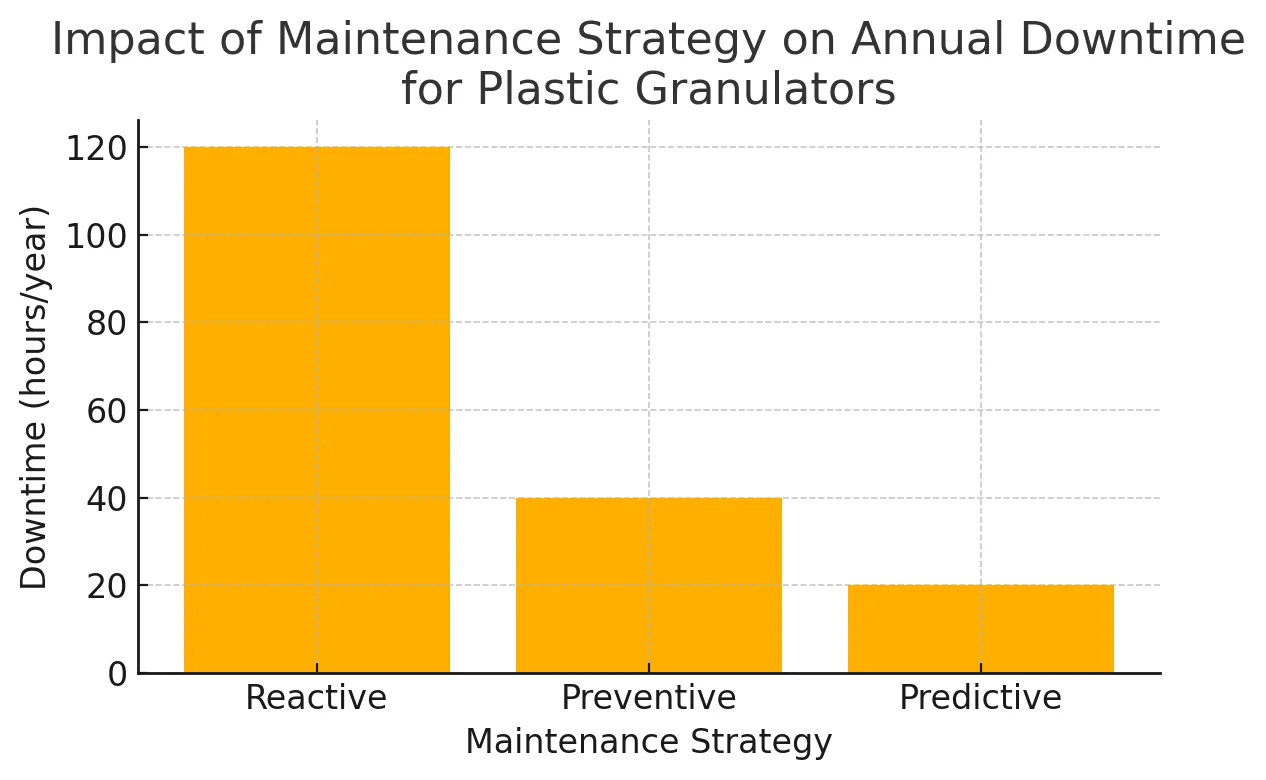

| Jaarlijkse downtime (uren)** | 120 | 40 | 20 |

| Mesuitgaven (US$/t) | $9.50 | $4.20 | $3.10 |

| Energieverbruik (kWh/t) | 98 | 72 | 68 |

**Zie het staafdiagram hieronder voor een visuele vergelijking.

Dagelijkse controles – 5 minuten die later uren besparen

- Visuele opruiming – Verwijder fijne deeltjes rondom de trechter, snijkamer en het scherm om hitteopbouw en vlamvlekken te voorkomen.

- Luister naar ruis en trillingen – Een plotseling gejank is vaak een teken dat de messpeling is verschoven of dat de rotorbouten los zitten.

- Schermconditie – Vervang verstopte of vervormde schermen onmiddellijk; zelfs een verstopping van 10 % kan de motorbelasting met 15 % verhogen.

- Motortemperatuur en ampère – Log en trend; spikes geven aan dat de messen bot zijn of dat de riem slipt.

- Veiligheidsvergrendelingen – Test de poort- en trechterschakelaars bij het starten van de ploeg.

Wekelijkse / maandelijkse preventieve taken

| Interval | Taak | Waarom het belangrijk is |

|---|---|---|

| Wekelijks | Controleer de spanning en slijtage van de aandrijfriem | Losse riemen verspillen energie en versnellen de slijtage van de lagers. |

| Controleer de afstand tussen het mes en het bed (typisch 0,10–0,25 mm) | Door de juiste afstand te bewaren, blijven de randen scherp en is er minder stof. | |

| Controleer de rotorlagers op vetafscheiding | Een vroeg teken van overmatige smering of een falende afdichting. | |

| Maandelijks | Vetlagers (OEM-gespecificeerd vet) | Voorkomt oververhitting en vastlopen. |

| Controleer alle kamerbevestigingen met een koppel | Voorkomt losraken door trillingen. | |

| Controleer de elektrische kast: klemmen, zekeringen | Verkleuring door hitte duidt op overbelasting of slecht contact. |

Verzorging van messen en schermen – de kern van hoogwaardig herslijpen

- Slijp voordat dofheid zichtbaar wordt. Een goede regel: slijp elke 40-60 uur voor dunne folie, en elke 80-100 uur voor dikke onderdelen. Messen kunnen ongeveer 10 keer geslepen worden voordat ze vervangen moeten worden.

- Gebruik een precisiemal. De spoed na het slijpen moet overeenkomen met de OEM-specificaties om onherstelbare schade aan de rotor te voorkomen.

- Balanceer- en matchsets. Monteer de messen altijd als bijpassende sets, zodat de rotor in balans blijft en de lagerbelasting beperkt blijft.

- Scherminventaris. Houd twee reserveschermen per machine aan; beschadigde openingen verstoren de deeltjesgrootte en verhogen de hoeveelheid fijn stof.

Stof- en verontreinigingscontrole

Overtollig fijnstof schaadt de extrusie en injectie stroomafwaarts. Installeer een inline-ontstoffingsinstallatie of cycloon en leeg de opvangbakken dagelijks. Controleer de afzuigluchtstroom; een 20 %-val verdubbelt de overdracht van fijnstof.

Motor, versnellingsbak en aandrijfsysteem

- Uitlijning van de riem. Een verkeerde uitlijning van meer dan 2 mm halveert de levensduur van de riem.

- Transmissieoliemonstername. Kwartaalanalyses van de olie identificeren vroegtijdige pitcorrosie.

- Zachte start of VFD. Vermindert inschakelstroom en mechanische schokken, waardoor de levensduur van de motor wordt verlengd.

Predictief onderhoud omarmen

Betaalbare IoT-sensoren maken conditiegebaseerde service realistisch, zelfs voor kleine installaties:

| Sensor | Detecteert | Typische waarschuwing |

|---|---|---|

| Trillingen (IMU) | Lagerslijtage, rotoronbalans | RMS-snelheid >6 mm/s |

| Infraroodtemperatuur | Oververhitting van de motor | >90 °C statortemperatuur |

| Stroomomvormer | Laadpieken, botte messen | +15 % boven de basislijn |

Geautomatiseerde waarschuwingen zorgen ervoor dat teams van brandbestrijding overstappen op het proactief vervangen van messen en het voorkomen van ongeplande stops.

Workflow van kunststofgranulatoren – waar onderhoud past

De bovenstaande beeldcarrousel toont een typische granulatielijn en markeert controlepunten (trechter, snijkamer, zeefdek, afvoerblazer). Gebruik deze als visueel hulpmiddel bij het trainen van operators.

Prestatie-impact van onderhoudsstrategie

De onderstaande grafiek illustreert hoe de downtime afneemt als u van reactief onderhoud overstapt op predictief onderhoud.

(Grafiek hierboven weergegeven)

Gebruik het stilstandverschil om uw ROI-case te onderbouwen: elk uur dat een 75 kW-granulator stilstaat, kost het ≈ US$180 aan verloren doorvoer en arbeid.

Uw eigen onderhoudsschema opstellen

- Begin met OEM-aanbevelingen en pas het aan uw materiaalmix aan (schurend glasvezel-PP versus zacht LDPE).

- Registreer alles – mesuren, zeefwissels, bandwissels. Een simpele spreadsheet of CMMS werkt.

- Train en versterk de vaardigheden van operators. 80 % van storingen vertonen vroege symptomen die het lijnpersoneel kan signaleren.

- Zorg dat u belangrijke reserveonderdelen bij de hand hebt. Minimaal: complete messenset, twee schermen, aandrijfriemset, vet, hoofdlagers.

Veiligheid voorop

Volg altijd de lock-out/tag-out (LOTO)-procedure voordat u de snijkamer betreedt. Controleer of de opgeslagen energie nul is – riemen, vliegwielen en hydraulische deksels kunnen kracht behouden, zelfs wanneer de stroom is uitgeschakeld.

Conclusie – Vijf belangrijke punten

- Een gedocumenteerd preventieplan vermindert de downtime met >60 %.

- Scherpe messen met de juiste snijopeningen zijn de goedkoopste manier om uw doorvoer te vergroten.

- Het inspecteren van riemen, lagers en schermen duurt minuten; verwaarlozing kost dagen.

- Stofbeheersing en trendanalyse van de motorbelasting verbeteren zowel de productkwaliteit als het energieverbruik.

- Technologieën voor voorspellend onderhoud zijn nu betaalbaar: begin klein met trillingssensoren.

Door deze werkwijzen te integreren, kunnen inkopers en technische teams ervoor zorgen dat hun investeringen in granulatoren een consistente maalkwaliteit, lagere bedrijfskosten en maximale uptime opleveren.