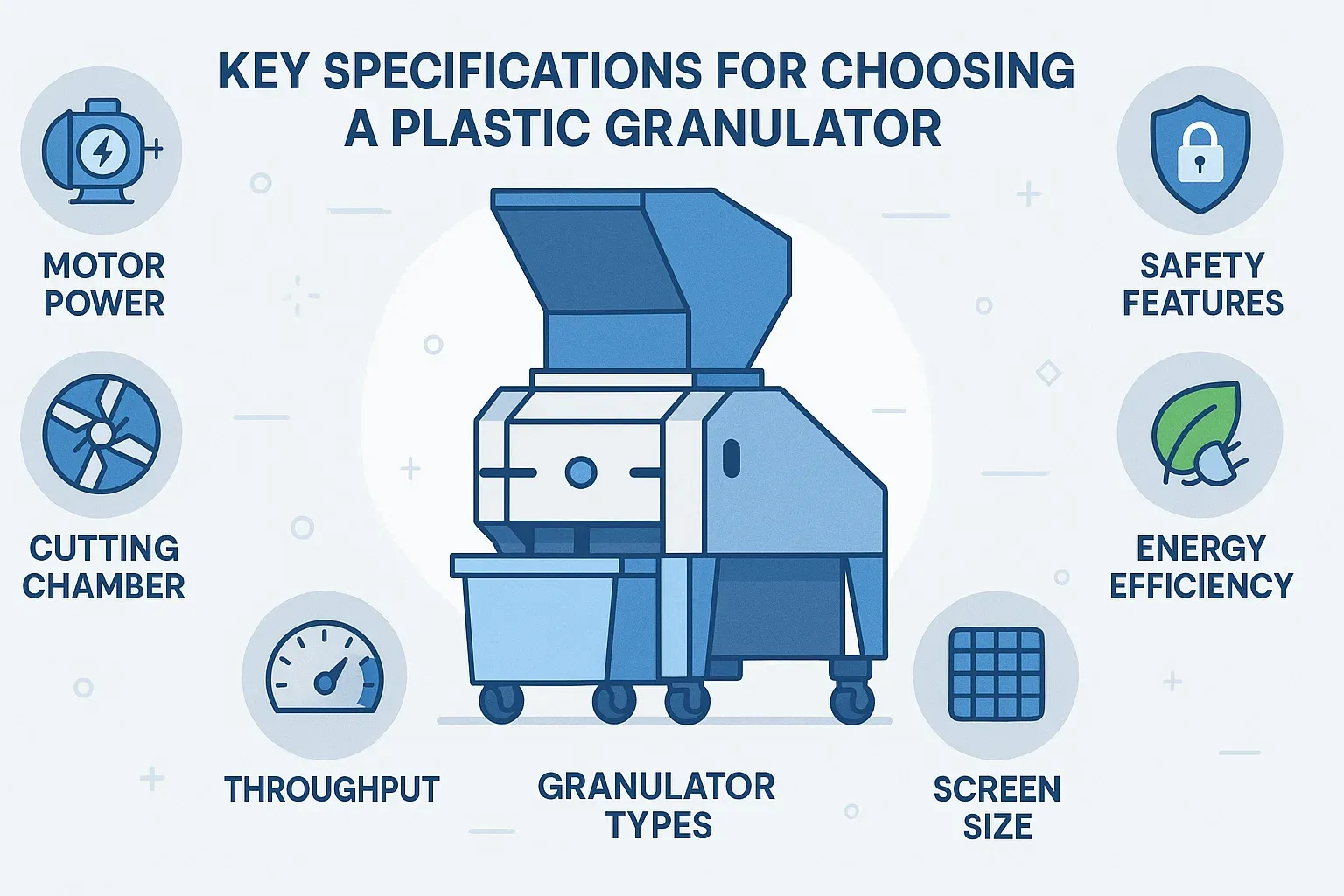

Podczas pozyskiwania granulator plastiku w przypadku operacji produkcyjnych lub recyklingowych wybór odpowiedniego sprzętu jest kluczowy dla zapewnienia wydajności, bezpieczeństwa i opłacalności. Ten kompleksowy przewodnik przedstawia 10 najważniejszych specyfikacji technicznych, które przemysłowi nabywcy, inżynierowie i personel techniczny powinni wziąć pod uwagę przed dokonaniem zakupu.

-

Typ granulatora

Granulatory tworzyw sztucznych występują w różnych konfiguracjach, z których każda jest dostosowana do konkretnych zastosowań:

- Granulatory centralne: Idealne do przetwarzania dużych ilości odpadów z linii formowania wtryskowego, wytłaczania lub formowania rozdmuchowego.

- Granulatory przyprasowe: Zaprojektowane do recyklingu wlewków i odrzutów bezpośrednio w maszynie formującej.

- Granulatory rolkowe: Najlepiej nadaje się do obróbki folii i materiałów cienkościennych.

- Granulatory wolnoobrotowe: Nadaje się do przenoszenia delikatnych materiałów, generując minimalny hałas i generowanie pyłu.

Wybór odpowiedniego typu granulatora gwarantuje optymalną wydajność i trwałość sprzętu.

-

Moc i pojemność silnika

Moc silnika, zwykle mierzona w koniach mechanicznych, określa wydajność granulatora w zakresie przetwarzania materiałów:

- Małe granulatory: Zakres mocy od 5 KM do 15 KM, odpowiedni do niskiej i średniej przepustowości.

- Granulatory średnie: Zakres mocy od 20 KM do 50 KM, przeznaczony do większych potrzeb.

- Duże granulatory: Moc powyżej 50 KM, możliwość obróbki dużych objętości twardych materiałów.

Upewnij się, że moc silnika jest zgodna z wymaganiami przetwarzania, aby zachować wydajność i zapobiec przeciążeniu.

-

Konstrukcja komory tnącej

Konstrukcja komory tnącej ma wpływ na wydajność granulatora i jakość produktu końcowego:

- Konfiguracja wirnika i łopatek: Dostępne opcje obejmują wirnik otwarty z nożami oporowymi, wirnik zamknięty oraz wirnik w kształcie litery V.

- Materiał noża: Noże wykonane ze stali wysokowęglowej i chromowej, np. D2 lub SKD11, są trwalsze i mają dłuższą żywotność.

- Możliwość regulacji: Hydraulicznie wspomagany dostęp do komory tnącej umożliwia łatwą konserwację i regulację ostrzy.

Dobrze zaprojektowana komora tnąca zwiększa wydajność cięcia i redukuje przestoje spowodowane konserwacją.

-

Rozmiar ekranu i opcje siatki

Rozmiar sita decyduje o wielkości granulatu i wpływa na proces granulacji:

- Standardowe rozmiary ekranu: Zwykle mieszczą się w przedziale od 10 mm do 100 mm.

- Siatka, którą można dostosować: Umożliwia dopasowanie wielkości granulatu do konkretnych wymagań.

- Materiał ekranu: Trwałe materiały, jak np. stal nierdzewna, są odporne na zużycie i korozję.

Wybór odpowiedniego rozmiaru sita gwarantuje spójną jakość granulatu i spełnia potrzeby dalszego przetwarzania.

-

Przepustowość

Wydajność przepustowa mierzona w kilogramach na godzinę wskazuje na zdolność przetwórczą granulatora:

- Niska przepustowość: Nadaje się do operacji na małą skalę, gdzie wymagana przepustowość wynosi do 500 kg/h.

- Średnia przepustowość: Idealne do operacji na średnią skalę, wymagających wydajności od 500 kg/h do 1000 kg/h.

- Wysoka przepustowość: Zaprojektowany do operacji na dużą skalę, gdzie zapotrzebowanie przekracza 1000 kg/h.

Dopasowanie przepustowości granulatora do wolumenu produkcji gwarantuje wydajność operacyjną.

-

Efektywność energetyczna

Zużycie energii stanowi znaczący koszt operacyjny:

- Napędy o zmiennej prędkości: Umożliwia dostosowanie prędkości silnika do obciążenia, zwiększając efektywność energetyczną.

- Silniki o wysokiej sprawności: Zużywaj mniej energii, zapewniając jednocześnie wymaganą wydajność.

- Systemy odzyskiwania energii: Przechwytywanie i ponowne wykorzystywanie energii w systemie w celu zmniejszenia ogólnego zużycia.

Wybór energooszczędnych granulatorów może z czasem przynieść znaczne oszczędności kosztów.

-

Poziomy hałasu i wibracji

Nadmierny hałas i wibracje mogą mieć negatywny wpływ na środowisko pracy i żywotność sprzętu:

- Granulatory wolnoobrotowe: Zazwyczaj wytwarzają mniej hałasu i wibracji.

- Obudowy dźwiękochłonne: Zamknij granulator, aby obniżyć poziom hałasu.

- Systemy tłumienia drgań: Zredukuj wibracje, chroniąc zarówno sprzęt, jak i obiekt.

Wybór sprzętu o odpowiednim poziomie hałasu i wibracji przyczynia się do stworzenia bezpieczniejszego i wygodniejszego miejsca pracy.

-

Funkcje bezpieczeństwa

Zapewnienie bezpieczeństwa operatora jest najważniejsze:

- Mechanizmy zatrzymania awaryjnego: Szybko zatrzymuje pracę w przypadku awarii.

- Blokady bezpieczeństwa: Zablokować działanie urządzenia, gdy drzwi dostępowe są otwarte.

- Ochrona i tarcze: Chroń operatorów przed ruchomymi częściami.

- Zgodność ze standardami: Zapewnij przestrzeganie lokalnych i międzynarodowych przepisów bezpieczeństwa.

Nadanie priorytetu funkcjom bezpieczeństwa zmniejsza ryzyko wypadków i poprawia zgodność z normami bezpieczeństwa.

-

Konserwacja i serwisowanie

Łatwość konserwacji wpływa na czas przestoju i ciągłość operacyjną:

- Dostęp bez użycia narzędzi: Umożliwia szybkie i łatwe wykonywanie zadań konserwacyjnych.

- Komponenty modułowe: Uprość wymianę i serwisowanie części.

- Dostępność części zamiennych: Gwarantuje szybkie naprawy i minimalny przestoj.

Wybierając granulatory z przyjaznymi dla użytkownika funkcjami konserwacji, można ograniczyć przerwy w pracy.

-

Zgodność i certyfikaty

Istotne jest zapewnienie, że granulator spełnia standardy branżowe:

- Certyfikacja CE: Oznacza zgodność z wymogami Unii Europejskiej dotyczącymi bezpieczeństwa, zdrowia i ochrony środowiska.

- Normy ISO: Wykazuje zgodność z międzynarodowymi standardami zarządzania jakością.

- Zgodność z przepisami lokalnymi: Spełnia określone przepisy regionalne i krajowe.

Weryfikacja certyfikatów gwarantuje niezawodność sprzętu i jego zgodność z wymogami prawnymi.

Wniosek

Wybór odpowiedniego granulatora do tworzyw sztucznych wymaga starannego rozważenia różnych specyfikacji technicznych. Oceniając czynniki takie jak typ granulatora, moc silnika, konstrukcja komory tnącej i funkcje bezpieczeństwa, przemysłowi nabywcy mogą podejmować świadome decyzje, które są zgodne z ich potrzebami operacyjnymi i wymogami regulacyjnymi.

Dzięki zrozumieniu tych specyfikacji i wykorzystaniu dostępnych zasobów możesz mieć pewność, że wybierzesz granulator do tworzyw sztucznych, który zwiększy wydajność Twojej produkcji i będzie zgodny ze standardami branżowymi.