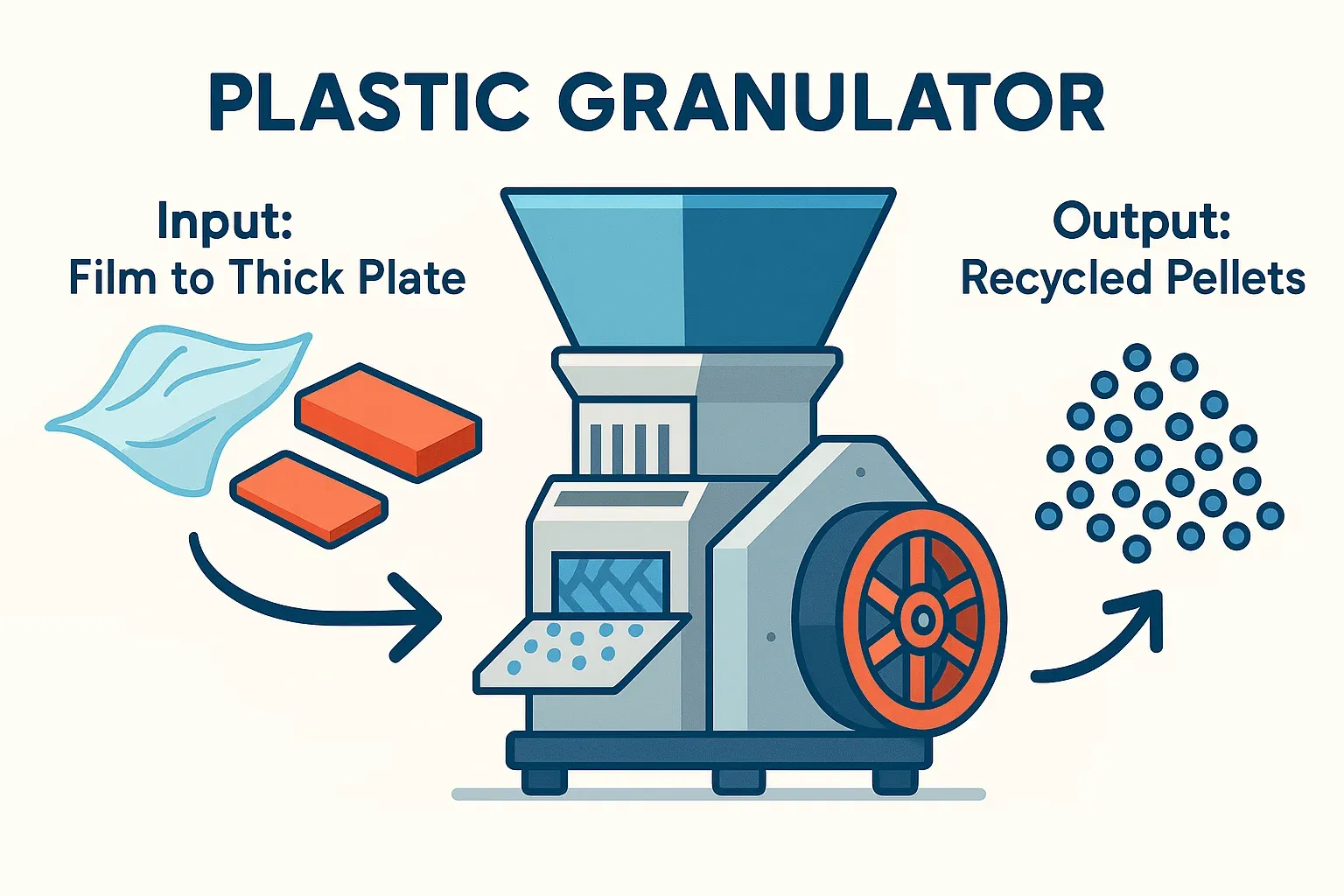

Uniwersalna redukcja rozmiarów: zastosowania granulatorów tworzyw sztucznych od cienkich folii do grubych płyt

Globalny nacisk na zrównoważony rozwój i gospodarkę o obiegu zamkniętym umieścił recykling plastiku na czele innowacji przemysłowych. Wraz ze wzrostem obaw o środowisko i zaostrzeniem przepisów, popyt na wydajne rozwiązania w zakresie recyklingu gwałtownie rośnie. Prognozy rynkowe przewidują znaczny wzrost w zakresie urządzeń do recyklingu plastiku, przy czym roczne wskaźniki wzrostu (CAGR) szacuje się na 4.5% i 6.4% globalnie do wczesnych lat 30. XXI wieku. Centralnym elementem tej rozwijającej się branży jest granulator plastiku, niezbędnego elementu maszynerii służącej do przetwarzania różnorodnych strumieni odpadów z tworzyw sztucznych.

Dla nabywców sprzętu przemysłowego, inżynierów i techników zajmujących się przetwarzaniem lub recyklingiem tworzyw sztucznych zrozumienie możliwości i zastosowań granulatorów jest kluczowe. Te maszyny nie są uniwersalne; ich konstrukcja i konfiguracja decydują o ich skuteczności w obsłudze wszystkiego, od cienkich folii opakowaniowych po grube, sztywne płyty przemysłowe. W tym artykule omówiono szerokie obszary zastosowań granulatorów tworzyw sztucznych, podkreślając ich wszechstronność i dostarczając informacji na temat wyboru odpowiedniego sprzętu do Twoich potrzeb.

Czym jest granulator tworzyw sztucznych?

W swojej istocie granulator plastiku jest maszyną do redukcji rozmiaru. Jego podstawową funkcją jest rozdrabnianie dużych lub dużych plastikowych przedmiotów, złomu lub odpadów na mniejsze, o jednakowych rozmiarach cząstki, często nazywane „przemiałem” lub „granulkami”. Proces ten zazwyczaj obejmuje:

- Karmienie: Odpady z tworzyw sztucznych wprowadzane są do granulatora poprzez lej zasypowy.

- Cięcie: Wewnątrz komory tnącej obracające się noże współpracują z nieruchomymi nożami pomocniczymi, ścinając, przecinając i łamiąc tworzywo sztuczne.

- Ekranizacja: Sito o określonych rozmiarach otworów znajduje się pod komorą tnącą. Z maszyny wychodzą tylko cząstki wystarczająco małe, aby przejść przez sito.

- Wyjście: Powstały granulat jest zbierany i przygotowywany do następnego etapu recyklingu (np. mycia, suszenia lub peletyzacji) lub bezpośredniego ponownego wykorzystania w procesach produkcyjnych.

Szerokie zastosowanie: obsługa różnorodnych form plastikowych

Nowoczesne granulatory plastiku są zaprojektowane tak, aby obsługiwać szerokie spektrum materiałów i form z tworzyw sztucznych. Ich adaptowalność jest kluczowa dla wydajnych operacji recyklingu. Przyjrzyjmy się, jak radzą sobie z różnymi rodzajami odpadów z tworzyw sztucznych:

Przetwarzanie cienkich folii i elastycznych tworzyw sztucznych

- Przykłady: Folie opakowaniowe LDPE/LLDPE, folie rolnicze, worki tkane PP, elastyczne folie PVC.

- Wyzwania: Materiały te są lekkie, można je łatwo owinąć wokół wirników, mogą powodować problemy z podawaniem materiału ze względu na niską gęstość nasypową i wymagają czystego cięcia, aby uniknąć rozdrobnienia lub stopienia.

- Rozwiązania granulatorów:

- Akcja cięcia: Preferowane jest cięcie o dużej sile ścinania, podobne do cięcia nożyczkami, uzyskane dzięki precyzyjnym kątom noży i konstrukcji wirnika. Często skuteczne są ostrza łopatkowe lub specjalnie kątowe noże wirnika.

- Konstrukcja wirnika: Otwarte wirniki czasami mogą pomóc, ale specjalistyczne konstrukcje zapobiegające owijaniu się folii są kluczowe. Przesunięte wzory noży mogą rozłożyć obciążenie tnące.

- Karmienie: Komory tnące z podawaniem stycznym pomagają skutecznie kierować materiał do noży. Systemy podawania rolkowego są specjalnie zaprojektowane do ciągłej granulacji folii bezpośrednio z rolek.

- Ewakuacja: Odpowiednie systemy odprowadzania powietrza mogą pomóc w skutecznym odprowadzaniu lekkiego przemiału z komory tnącej.

Granulowanie sztywnych tworzyw sztucznych i formowanych części

- Przykłady: Butelki PET, pojemniki HDPE, części formowane wtryskowo (ABS, PP, PS), komponenty samochodowe (zderzaki, deski rozdzielcze), rury PVC, skrzynki.

- Wyzwania: Tego typu przedmioty mogą być duże, mieć ścianki o różnej grubości, a do ich skutecznego rozbicia potrzebna jest odpowiednia siła.

- Rozwiązania granulatorów:

- Komora cięcia: Komory tnące styczne doskonale nadają się do obróbki dużych, pustych części, umożliwiając większy „kęs”.

- Konstrukcja wirnika: Można używać zarówno wirników otwartych, jak i zamkniętych (stałych), w zależności od konkretnego zastosowania i pożądanej przepustowości. Niezbędne jest solidne mocowanie wirnika i noża.

- Moc silnika: Aby poradzić sobie z początkowym uderzeniem i ciągłą obróbką sztywnych materiałów bez zatrzymywania się, potrzebna jest odpowiednia moc silnika.

Radzenie sobie z grubymi płytami, arkuszami i przedmuchami

- Przykłady: Grube arkusze wytłaczane (PC, ABS, HIPS), profile, drewno z tworzyw sztucznych, duże elementy z formowania wtryskowego, kanały lub kawałki.

- Wyzwania: Materiały te są gęste, twarde i wymagają znacznej siły cięcia. Mogą one łatwo zablokować niedostatecznie wydajne lub nieprawidłowo zaprojektowane granulatory.

- Rozwiązania granulatorów:

- Budowa: Solidna rama, wirnik i konstrukcja komory tnącej nie podlegają negocjacjom.

- Komora cięcia: W przypadku bardzo grubych materiałów często zaleca się stosowanie konstrukcji z prostym rogiem.15 Umożliwiają one nożom wirnika pobieranie mniejszych, sekwencyjnych „kęsów” zamiast próby ugryzienia dużego kawałka, co mogłoby spowodować zatrzymanie się maszyny.

- Silnik i napęd: Silniki o wysokim momencie obrotowym, potencjalnie połączone z niższymi prędkościami wirnika (granulatory wolnoobrotowe), zapewniają niezbędną siłę do przecinania gęstych sekcji. Bezwładność cięższych kół zamachowych również może pomóc.

- Projekt noża: Wymagane są solidne, potencjalnie grubsze noże. Ostrza z zębami lub stopniowane konfiguracje ostrzy mogą pomóc w skutecznym chwytaniu i rozbijaniu twardych materiałów.

| Kategoria funkcji | Cienka folia / elastyczna | Części sztywne / formowane | Gruba płyta / przeczyszczenia |

| Typowe materiały | LDPE, LLDPE, Folia PP, Worki | PET, HDPE, PP, ABS, PVC | PC, Arkusz HIPS, Oczyszczanie |

| Kluczowe wyzwania | Pakowanie, karmienie, drobne | Objętość, zmienna grubość | Twardość, gęstość, zatrzymanie |

| Komora cięcia | Styczny, specjalistyczny podajnik | Styczny, otwarty lej | Prosty spadek, wytrzymały |

| Konstrukcja wirnika/noża | Cięcie nożyczkami, zapobieganie owijaniu się | Wytrzymały wirnik otwarty lub zamknięty | Mocne uderzenie, zęby/przesunięte |

| Nacisk na motorykę | Szybkość i czyste cięcie | Wystarczająca moc dla masowego produkowania | Wysoki moment obrotowy, wytrzymałość |

| Cechy specjalne | Podajnik rolkowy, ewakuacja powietrza | Łatwy dostęp do zasobnika | Opcja niskiej prędkości, koło zamachowe |

Kluczowe czynniki wyboru odpowiedniego granulatora tworzyw sztucznych

Wybór optymalnego granulatora wymaga starannego rozważenia Twoich konkretnych potrzeb operacyjnych. Oto kluczowe czynniki do oceny:

- Charakterystyka materiału: Jakie konkretne rodzaje plastiku będziesz przetwarzać? Weź pod uwagę twardość, ścieralność, formę (folia, sztywna, gruba) i maksymalny rozmiar/grubość.

- Wymagania dotyczące przepustowości: Ile materiału musisz przetworzyć na godzinę (kg/godz. lub lbs/godz.)? Dopasuj rozmiar maszyny, aby uniknąć wąskich gardeł.

- Pożądany rozmiar granulatu wyjściowego: Jaki rozmiar cząstek jest wymagany dla Twoich procesów downstream? To określa wymagany rozmiar sita. Rozważ również wymagania dotyczące spójności.

- Komora tnąca i konstrukcja noża: Dopasuj geometrię komory (styczna, z prostym spadkiem) i konfigurację noża (typ wirnika, typ ostrza, liczbę ostrzy) do podstawowego rodzaju materiału.

- Sposób karmienia: Czy będzie to podawanie ręczne, taśmociąg, robot czy podawanie rolkowe? Upewnij się, że konstrukcja zasobnika jest odpowiednia i bezpieczna.

- Rozważania operacyjne: Oceń poziom hałasu (modele wolnoobrotowe są cichsze), generowanie pyłu (rozważ zastosowanie systemów odpylania) i efektywność energetyczną.

- Bezpieczeństwo i konserwacja: Zwróć uwagę na podstawowe funkcje bezpieczeństwa (blokady, blokadę wirnika), łatwość dostępu przy czyszczeniu sit i wymianie noży oraz ogólnie trwałą konstrukcję.

- Budżet: Należy zrównoważyć początkową cenę zakupu z długoterminowymi kosztami operacyjnymi, obejmującymi zużycie energii, konserwację i dostępność części zamiennych.

Wnioski: Odpowiedni granulator uwalnia potencjał recyklingu

Granulatory plastiku są niezbędnymi narzędziami w nowoczesnym krajobrazie recyklingu i produkcji. Ich zdolność do efektywnego zmniejszania wielkości różnorodnych strumieni odpadów z tworzyw sztucznych — od delikatnych cienkich folii po wytrzymałe grube płyty — sprawia, że są one krytyczne dla odzyskiwania wartości materiałowej i wspierania gospodarki o obiegu zamkniętym.

Wybór odpowiedniego granulatora, dostosowanego do konkretnych materiałów i wymagań operacyjnych, jest kluczem do maksymalizacji wydajności, zapewnienia jakości przemiału i osiągnięcia wysokiego zwrotu z inwestycji. Rozumiejąc różne projekty i ich zastosowania, możesz podjąć świadomą decyzję, która przyniesie korzyści zarówno Twojemu wynikowi finansowemu, jak i celom środowiskowym.

Zapraszamy do dzielenia się swoimi doświadczeniami! Jakie rodzaje plastiku granulujesz? Z jakimi wyzwaniami się mierzyłeś i jakie rozwiązania sprawdziły się najlepiej? Zadaj pytania lub podziel się swoimi spostrzeżeniami w komentarzach poniżej – uczmy się od siebie. Jeśli potrzebujesz pomocy w wyborze odpowiedniego granulatora do swojego zastosowania, nie wahaj się skontaktować z naszymi ekspertami.