Jak wybrać odpowiednie ostrza do granulatora plastiku, aby zwiększyć wydajność i obniżyć koszty

Wybór odpowiedniego ostrza granulatora plastiku jest kluczowa dla optymalizacji operacji recyklingu, zwiększenia przepustowości i minimalizacji kosztów konserwacji. Niezależnie od tego, czy jesteś nabywcą sprzętu przemysłowego, inżynierem czy personelem technicznym, zrozumienie niuansów wyboru ostrza może prowadzić do znacznych ulepszeń zarówno pod względem wydajności, jak i opłacalności.

🧠 Zrozumienie ostrzy granulatora plastiku

Ostrza granulatora plastiku są integralnymi elementami maszyn do rozdrabniania, zaprojektowanymi do cięcia materiałów plastikowych na jednolite granulki do recyklingu lub ponownego użycia. Wybór ostrza wpływa na wydajność procesu granulacji, zużycie energii i jakość materiału wyjściowego.

🔍 Kluczowe czynniki przy wyborze ostrza

- 1. Materiał ostrza

Skład materiałowy ostrzy granulatora określa ich trwałość, odporność na zużycie i przydatność do konkretnych zastosowań. Typowe materiały obejmują:- SKD11: Stal wysokowęglowa i chromowa, znana ze swojej twardości i odporności na zużycie, idealna do granulacji ogólnego przeznaczenia.

- V-4E: Szwedzka stal zapewniająca większą wytrzymałość i odporność na zużycie, odpowiednia do obróbki tworzyw sztucznych wzmacnianych włóknem szklanym.

- Węglik wolframu: Niezwykle twarde i odporne na zużycie, stosowane do materiałów ściernych lub zastosowań wymagających dłuższej żywotności ostrza.

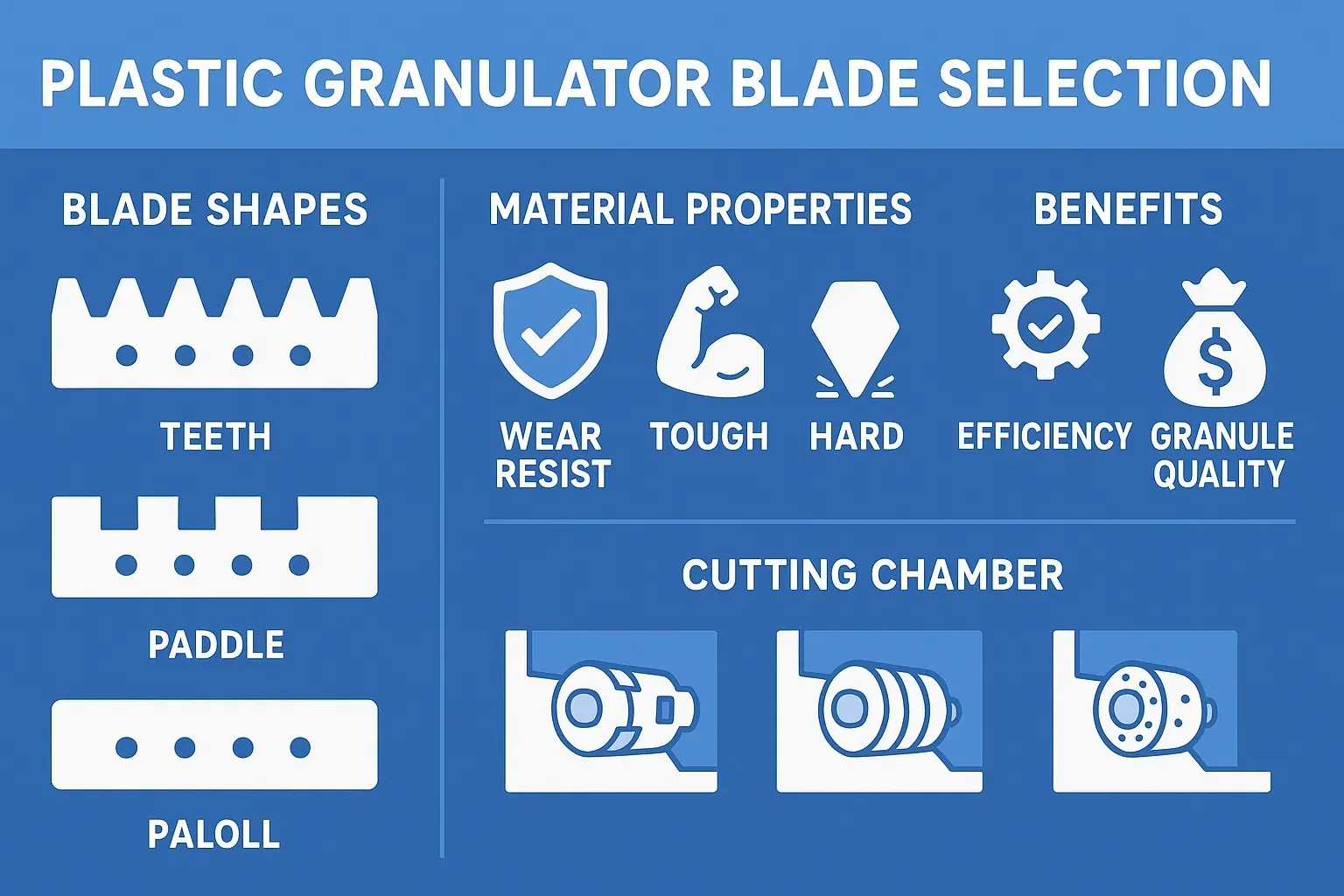

- 2. Konstrukcja ostrza

Konfiguracja ostrzy wpływa na wydajność cięcia i obsługę materiału:- Ostrza zębowe: Posiadają ząbkowane krawędzie przypominające ananasa, co pozwala na dokładne rozdrabnianie i dzielenie dużych kawałków plastiku na mniejsze kawałki.

- Ostrza stopniowane: Ostrza te, ułożone schodkowo, zapewniają wiele punktów cięcia, zwiększając wydajność granulacji.

- Pióra wiosła: Zaprojektowane z myślą o działaniu przypominającym nożyczki, odpowiednie do obróbki dużych lub grubych elementów z tworzyw sztucznych, oferując stopniową i wydajną granulację.

- 3. Konfiguracja komory tnącej

Konstrukcja komory tnącej ma wpływ na przepływ materiału i efektywność granulacji:- Komory styczne: Umożliwia nieograniczony przepływ powietrza, idealny do materiałów wrażliwych na ciepło.

- Komory offsetowe: Zapewniają bezpośrednią ścieżkę dla materiałów, odpowiednią dla tworzyw sztucznych o grubych ściankach.

- Komory z prostym spadkiem: Ułatwia wprowadzanie materiałów pod wpływem grawitacji, zwiększając przepustowość w przypadku dużych przedmiotów. (Jak wybrać odpowiedni granulator:Trzyetapowy przewodnik)

⚙️ Dopasowanie ostrzy do zastosowań

Wybór właściwego ostrza wiąże się z dopasowaniem rodzaju materiału, konfiguracji ostrza i konstrukcji komory do konkretnych potrzeb przetwarzania:

- Kruche tworzywa sztuczne: Aby zapewnić wydajne cięcie, należy używać ostrych ostrzy o przesuniętym kącie lub z ząbkami. (5 minut na zrozumienie ostrzy do granulatorów plastiku)

- Tworzywa sztuczne o grubych ściankach: Aby skutecznie radzić sobie z gęstymi materiałami, wybierz łopatki łopatkowe i przesunięte komory.

- Materiały wrażliwe na ciepło: Aby zminimalizować tarcie i wytwarzanie ciepła, należy stosować komory styczne.

💡 Wskazówki dotyczące redukcji kosztów i wydajności

- Regularna konserwacja ostrza: Ostrzenie i regularna wymiana ostrzy zapobiegają nadmiernemu zużyciu i utrzymują wydajność cięcia.

- Optymalny wybór materiału ostrza: Inwestowanie w materiały wyższej jakości może wiązać się z wyższymi początkowymi kosztami, ale może prowadzić do dłuższej żywotności ostrza i rzadszej wymiany.

- Prawidłowe ustawienie ostrzy: Zapewnienie prawidłowego odstępu i ustawienia ostrzy zmniejsza zużycie energii i poprawia spójność granulacji.

🛠️ Wniosek

Wybór odpowiednich ostrzy granulatora plastiku to wieloaspektowa decyzja, która wpływa na wydajność operacyjną i opłacalność. Biorąc pod uwagę takie czynniki, jak materiał ostrza, konstrukcja i konfiguracja komory oraz dopasowując je do konkretnych potrzeb przetwarzania, operacje przemysłowe mogą osiągnąć optymalną wydajność granulacji. Regularna konserwacja i przemyślany wybór ostrzy przyczyniają się do utrzymania wydajności i obniżenia kosztów operacyjnych.

Aby uzyskać bardziej szczegółowe informacje na temat wyboru ostrzy i technik ich konserwacji, zapoznaj się z takimi źródłami jak: Energia Poradnik wyboru odpowiednich ostrzy do granulatora tworzyw sztucznych.