Zagęszczony materiał

Materiał po zagęszczeniu folii

Odpadowa folia plastikowa

Odpad z folii plastikowej powstający w życiu codziennym i w produkcji przemysłowej

Materiał zagęszczający

Do folii/toreb plastikowych po umyciu

Wyzwania w recyklingu folii plastikowych

Recykling folii plastikowych pochodzących od konsumentów wiąże się ze znacznymi wyzwaniami ze względu na ich wysoką zawartość wilgoci:

- Wysoka zawartość wilgoci:

Umyta folia zawiera zazwyczaj do

40% wilgoć, co stwarza trudności dla firm zajmujących się recyklingiem. - Nieskuteczne suszenie:

Standardowe suszarki pionowe mają trudności z usuwaniem wilgoci z lekkich płatków folii, co często powoduje

20-30% woda resztkowa po wysuszeniu. - Problemy z recyklingiem:

Nadmierna wilgoć prowadzi do:- Nierównomierne podawanie w wytłaczarce recyklingowej

- Zmniejszona wydajność wyjściowa

Wyzwania te podkreślają potrzebę innowacyjnych rozwiązań w zakresie suszenia w procesie recyklingu folii z tworzyw sztucznych.

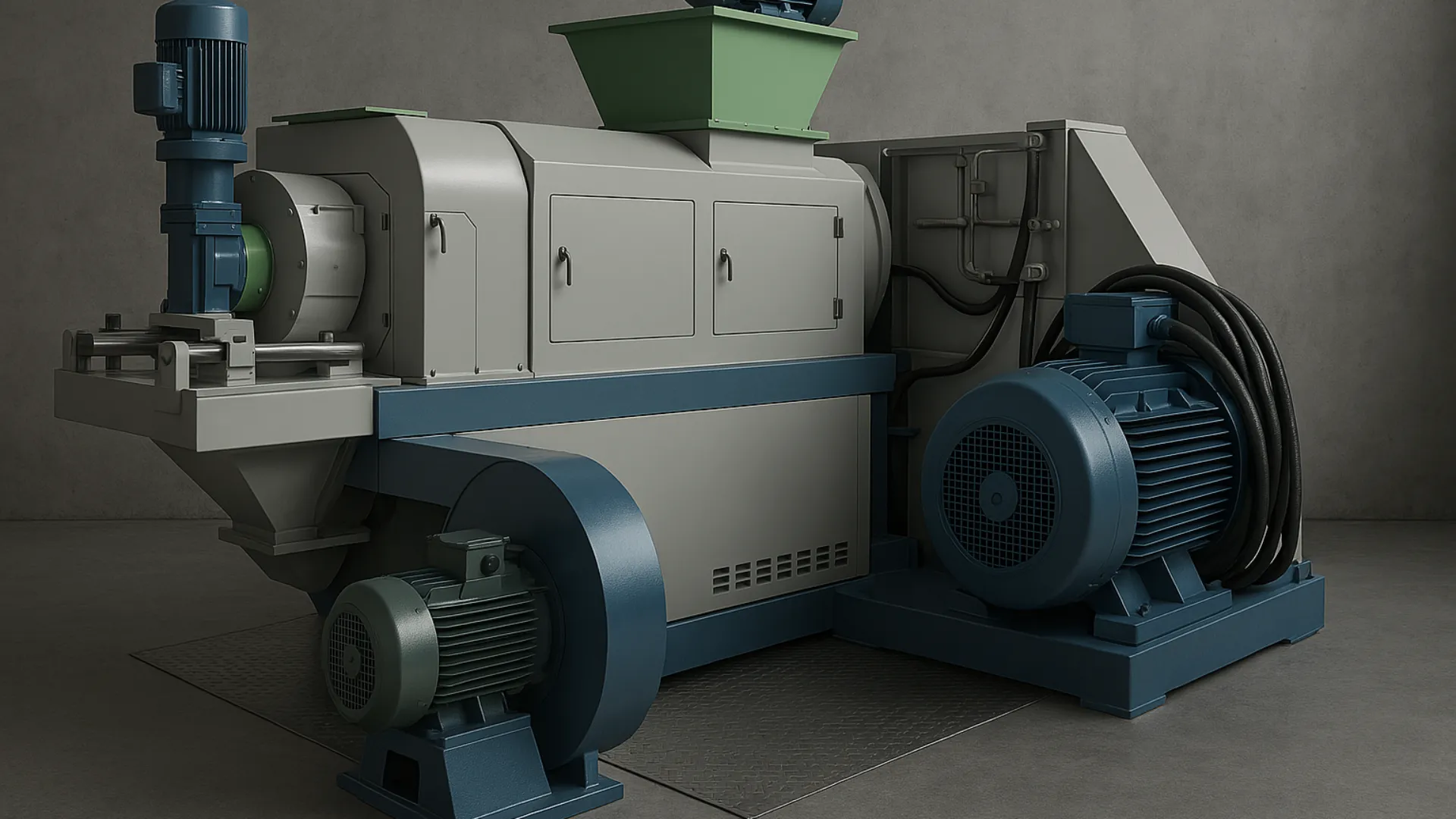

Zasada działania

1. Karmienie

Umyte folie plastikowe, zazwyczaj nadal zawierające wilgoć, są podawane do maszyny za pomocą przenośnika lub systemu podającego.

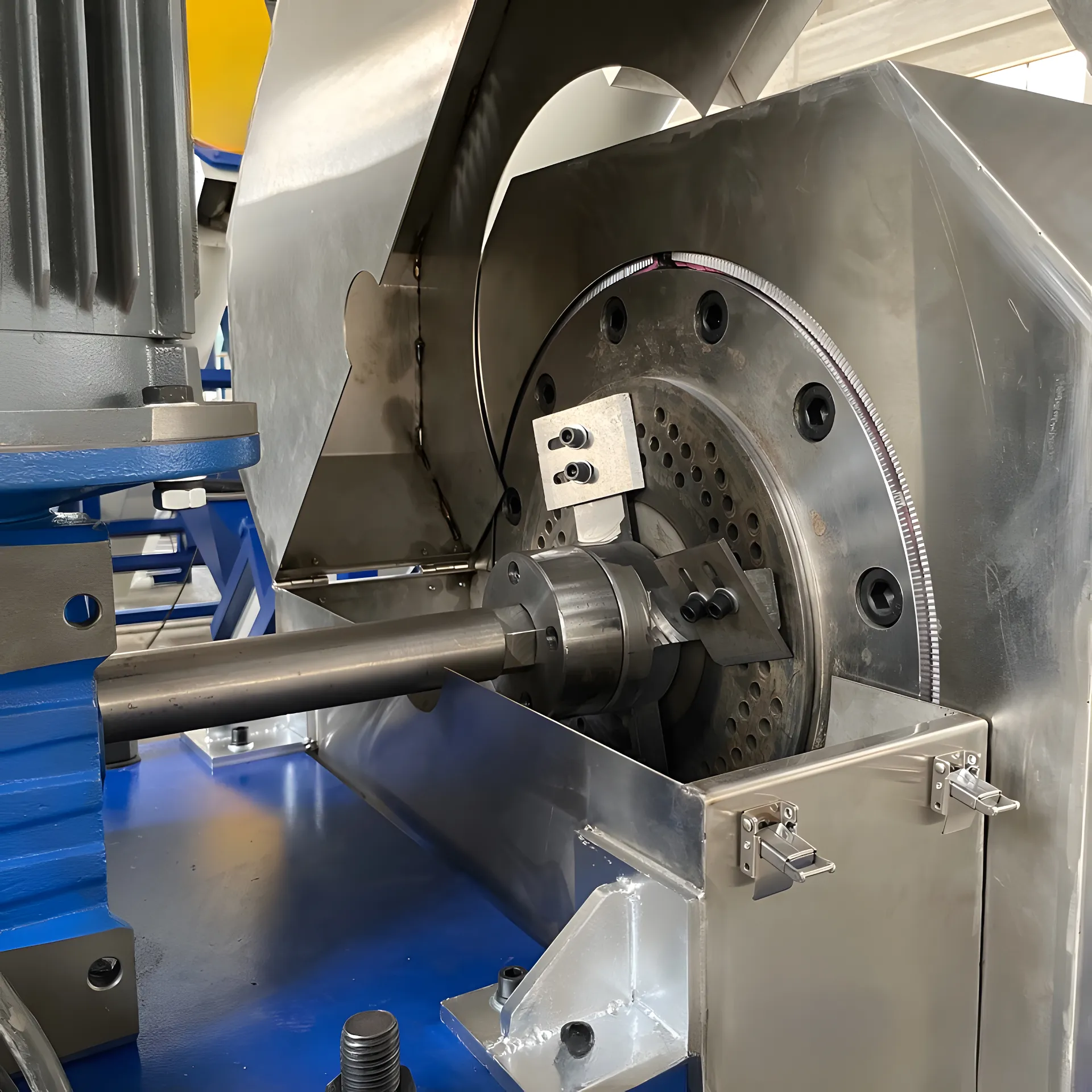

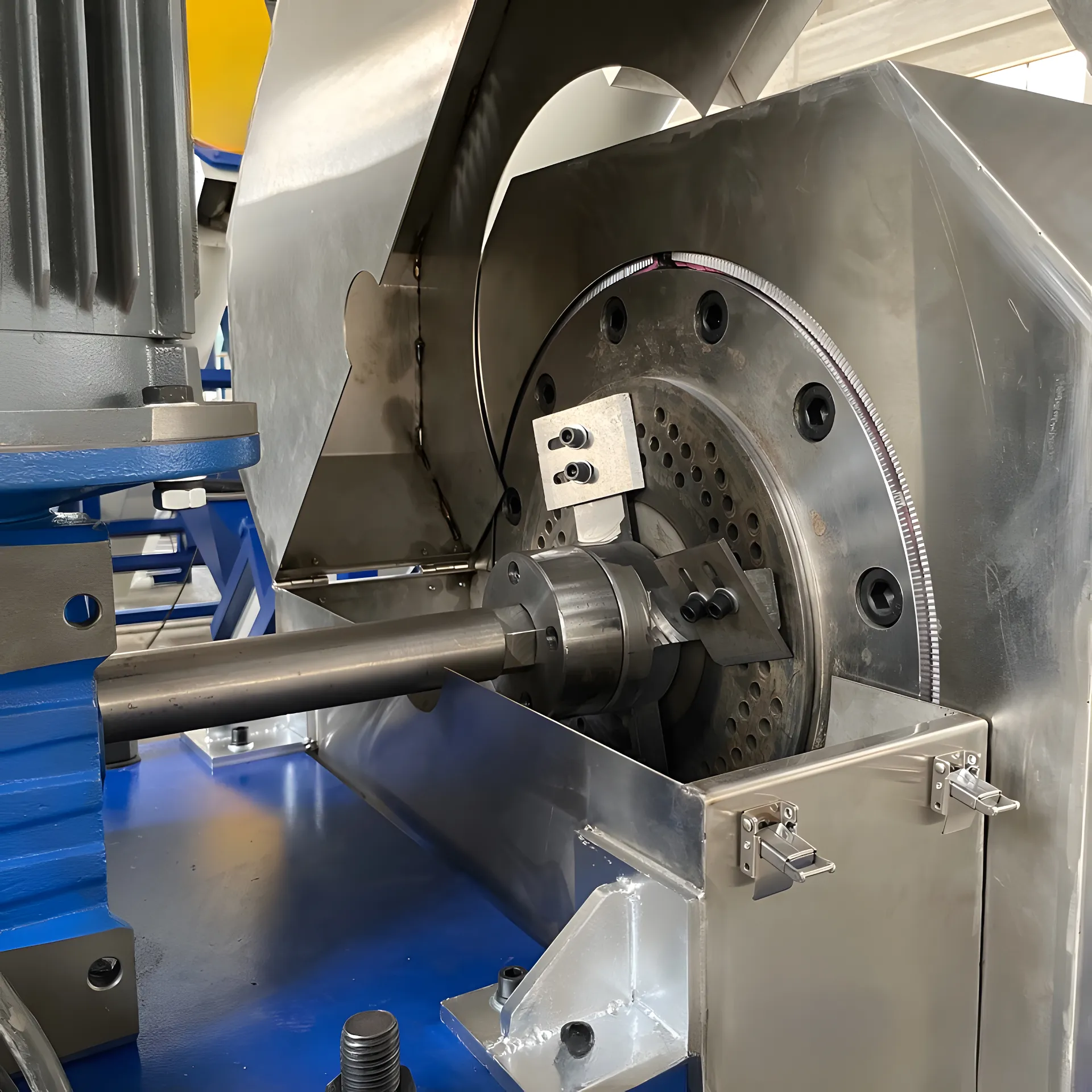

2. Proces wyciskania

- Wewnątrz maszyny folie plastikowe poddawane są procesowi ściskania pod wysokim ciśnieniem.

- Obracająca się wewnątrz maszyny śruba przepycha materiał przez specjalnie zaprojektowaną perforowaną rurę lub siatkę.

- Ogromne ciśnienie wytwarzane przez śrubę i wąskie przestrzenie wewnątrz lufy wypychają wodę z plastikowych folii.

3. Odwodnienie

- Wilgoć jest wyciskana przez perforacje, co sprawia, że folia plastikowa staje się dużo bardziej sucha.

- Następnie wydalona woda jest zbierana i odprowadzana.

4. Ekstruzja

- Po procesie wyciskania wysuszony materiał z tworzywa sztucznego jest wytłaczany w postaci granulek lub luźnych płatków.

- Za pomocą mechanizmu tnącego można pociąć wytłoczony materiał na mniejsze kawałki, co ułatwia jego dalszą obróbkę.

5. Wyładowanie

Wysuszony i sprasowany materiał z tworzywa sztucznego jest odprowadzany z maszyny i gotowy do dalszej obróbki, np. peletyzacji lub bezpośredniego ponownego użycia.

Główne cechy

1. Skuteczna redukcja wilgoci

Po umyciu system obniża poziom wilgoci w płatkach folii z typowego zakresu 10-35% do zaskakująco niskiego poziomu 1-5%.

2. Optymalizacja gęstości i objętości

Proces ten przekształca luźne płatki folii w stałe grudki o dużej gęstości. Zmniejsza to objętość, co prowadzi do szybszego, łatwiejszego i bardziej stabilnego podawania do wytłaczarki.

3. Przyspieszone suszenie

Czas suszenia jest znacznie krótszy w przypadku odpadów z pranej folii i tkanin w porównaniu z tradycyjnymi metodami, takimi jak suszenie wirówkowe lub suszenie gorącym powietrzem.

4. Zminimalizowane ciepło i degradacja materiału

Proces suszenia generuje mniej ciepła, co minimalizuje degradację materiału i zapewnia wyższą wartość oraz możliwość ponownego wykorzystania poddanego recyklingowi peletu.

5. Materiał gotowy do wytłaczania

System skutecznie przygotowuje materiał do późniejszego procesu ekstruzji i peletyzacji, maksymalizując wydajność i wydajność.

Zalety tej technologii

1. Poprawa efektywności recyklingu

Szybsze suszenie, lepsze podawanie i mniejsza degradacja materiału przyczyniają się do bardziej wydajnego procesu recyklingu.

2. Wyższej jakości granulat z recyklingu

Mniejsza wilgotność i zminimalizowany proces degradacji skutkują uzyskaniem granulatu pochodzącego z recyklingu o wyższej jakości i większej przydatności do ponownego użycia.

3. Korzyści dla środowiska

Większa efektywność recyklingu i mniejsza degradacja materiałów przyczyniają się do bardziej zrównoważonego podejścia do gospodarowania odpadami z tworzyw sztucznych.

Dane techniczne

Zalety

1. Zwiększ wydajność wytłaczarki

Zwiększa wydajność i efektywność ekstrudera granulacyjnego oraz całego procesu recyklingu.

2. Popraw jakość peletu

Po ściśnięciu objętość materiału zmniejsza się, co ułatwia i ujednolica podawanie do wytłaczarki granulacyjnej. W rezultacie jakość produktu końcowego (granulatu z recyklingu) również ulega poprawie.

Integracja z linią do prania i recyklingu

1. Maksymalizuj wydajność

Optymalizuje wydajność przy współpracy z maszyną do recyklingu typu zagęszczarka-ekstruder-peletyzator.

2. Specjalnie zaprojektowane

Zaprojektowane tak, aby zamontować je pomiędzy linią myjącą a wytłaczarką do recyklingu tworzyw sztucznych, zwiększając wydajność i efektywność.

3. Przepływ pracy

Linia do prania → suszarka do wyciskania plastiku → wytłaczarka do recyklingu plastiku

Gwarancja i instalacja

Każda maszyna do recyklingu jest objęta roczną ograniczoną gwarancją. Zapewniamy usługi instalacyjne, a nasi inżynierowie odwiedzają Twoją witrynę, aby pomóc w procesie konfiguracji. Można również zorganizować regularne ekipy konserwacyjne i konsultantów operacyjnych.

Zapytaj teraz

Aby uzyskać najnowsze ceny i terminy realizacji, wyślij nam wiadomość za pomocą poniższego formularza.