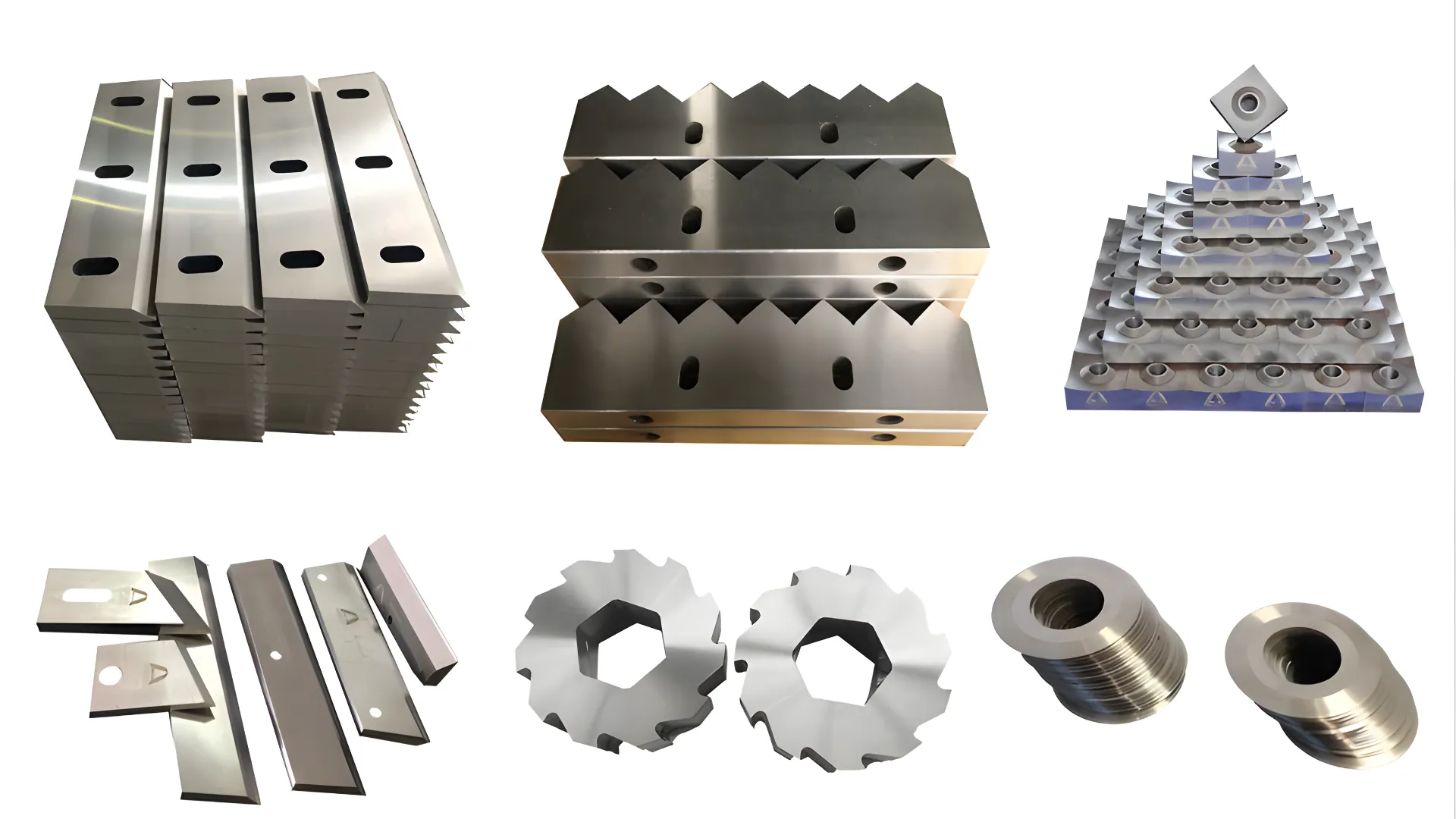

Znaczenie ostrzy do niszczarek

Niszczarka ostrza są sercem procesu rozdrabniania, wykorzystywane do rozrywania materiałów takich jak metale i tworzywa sztuczne. Te ostrza są wykonane z wysokiej jakości stali stopowej, zaprojektowane do obsługi różnych rodzajów złomu. Klienci mogą wybrać odpowiednie ostrze w oparciu o rodzaj materiału i dostosuj grubość i ilość ostrza, aby uzyskać pożądaną granulację i wydajność rozdrabniania. Ponieważ Chiny stały się potęgą przemysłową, rola maszyn stała się kluczowa, zwiększając wydajność produkcji i zmniejszając koszty pracy. Rozdrabniacze, kluczowy element maszyn do recyklingu, są obecnie niezbędne w zarządzaniu odpadami przemysłowymi. Zrozumienie ostrzy używanych przez producentów jest niezbędne, ponieważ stanowią one około 20% kosztu rozdrabniacza i znacząco wpływają na wydajność i opłacalność operacji recyklingu.

Obróbka ostrza niszczarki: normy i procedury

Produkcja ostrzy niszczarki powinna ściśle przestrzegać określonych procesów i standardów, aby zapewnić długowieczność i skuteczność. Oto szczegółowy opis etapów:

1. Wybór materiałów:Wysokiej jakości stale, takie jak japońskie gatunki Cr12mov i SKD11, są często używane ze względu na ich trwałość i odporność na zużycie.

2. Cięcie i kucie:Do precyzyjnego cięcia laserowego i uzyskania gładkich krawędzi stosuje się metodę kucia, podczas której materiał jest sprawdzany pod kątem ewentualnych wad.

3. Ruszenie:Ten proces obróbki cieplnej przygotowuje ostrze do ostatecznego ukształtowania.

4. Obróbka skrawaniem:Po hartowaniu ostrze jest obrabiane maszynowo w celu usunięcia zanieczyszczeń i zapewnienia, że będzie idealnie płaskie.

5. Obróbka cieplna:Ten etap polega na polepszeniu właściwości mechanicznych ostrza poprzez podgrzanie do wysokiej temperatury i następujące po nim szybkie schłodzenie.

6. Szlifowanie: Zapewnia usunięcie wszelkich zanieczyszczeń z powierzchni i przygotowuje ostrze do ostatecznego wykończenia.

7. Cięcie drutem i szlifowanie precyzyjne:Te ostatnie kroki mają na celu udoskonalenie krawędzi ostrza i sprawdzenie jego twardości, aby upewnić się, że spełnia ono standardy jakości.

Wybór odpowiedniego materiału ostrza

Wybór odpowiedniego materiału ostrza jest kluczowy dla maksymalizacji wydajności niszczarki i żywotności ostrza. Materiały takie jak Cr12MoV, D2 i DC53 są wybierane ze względu na ich twardość i odporność na zużycie, co czyni je odpowiednimi do rozdrabniania trudnych materiałów bez częstej wymiany. Zrozumienie konkretnych potrzeb w oparciu o materiał, który ma zostać rozdrobniony, jest kluczowe dla wyboru odpowiedniego ostrza.

Zastosowania i korzyści

Niszczarka ostrza są przeznaczone do różnych zastosowań, w tym do rozdrabniania materiałów wielkogabarytowych, opon, tworzyw sztucznych i innych. Charakteryzują się solidną konstrukcją, aby zapewnić wydajne rozdrabnianie bez ryzyka szybkiego zużycia. Wybierając właściwe ostrze, użytkownicy mogą zwiększyć wydajność operacyjną i wydłużyć żywotność swojego sprzętu, co czyni je opłacalnym rozwiązaniem dla potrzeb recyklingu przemysłowego.

Podsumowując, ostrza niszczarki są kluczowym elementem niszczarek przemysłowych. Prawidłowa konserwacja i przemyślany wybór materiału ostrza mogą znacznie zwiększyć wydajność operacji niszczenia, przynosząc korzyści zarówno dostawcom, jak i klientom, zapewniając długowieczność i wydajność maszyn.