Dlaczego plan konserwacji granulatora przynosi korzyści

Nieplanowane przestoje, niespójna jakość przemiału i koszty spiralnych ostrzy – wszystko to wynika z kiepskiej konserwacji. Badania przeprowadzone przez głównych producentów OEM pokazują, że przejście z „działania do awarii” na ustrukturyzowany program zapobiegawczy może skrócić przestoje granulatora o 65–85 % i wydłużyć żywotność noża trzykrotnie.

Kluczowe korzyści biznesowe

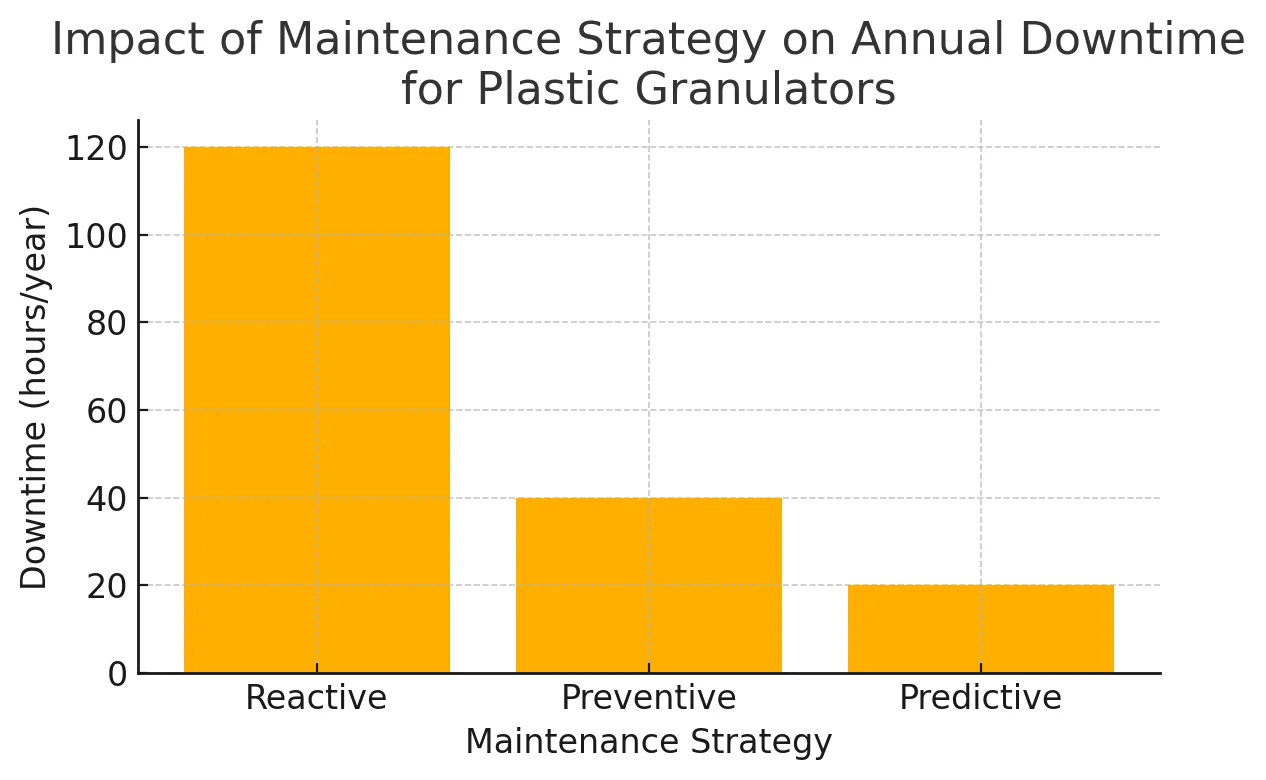

| KPI | Konserwacja reaktywna | Konserwacja zapobiegawcza | Predykcyjny (oparty na czujnikach) |

|---|---|---|---|

| Roczny czas przestoju (godz.)** | 120 | 40 | 20 |

| Zużycie noży (US$/t) | $9.50 | $4.20 | $3.10 |

| Zużycie energii (kWh/t) | 98 | 72 | 68 |

**W celu wizualnego porównania zobacz poniższy wykres słupkowy.

Codzienne kontrole – 5 minut, które oszczędzają godziny później

- Oczyszczanie wizualne – Usuń drobne zanieczyszczenia wokół zasobnika, komory tnącej i sita, aby zapobiec gromadzeniu się ciepła i powstawaniu wypływek.

- Słuchaj hałasu i wibracji – Nagły pisk często sygnalizuje zmianę szczeliny między nożami lub poluzowanie śrub wirnika.

- Stan ekranu – Natychmiast wymień zapchane lub zdeformowane sita; nawet zablokowanie rzędu 10 % może zwiększyć obciążenie silnika o 15 %.

- Temperatura silnika i natężenie prądu – Rejestruj i śledź trend; kolce wskazują na tępe ostrza lub poślizg paska.

- Blokady bezpieczeństwa – Sprawdź przełączniki bramki i zasobnika przy starcie zmiany.

Tygodniowe/miesięczne zadania profilaktyczne

| Interwał | Zadanie | Dlaczego to ważne |

|---|---|---|

| Tygodnik | Sprawdź napięcie i zużycie paska napędowego | Luźne paski marnują energię i przyspieszają zużycie łożysk. |

| Sprawdź odstęp między nożem a podstawą noża (typowo 0,10–0,25 mm) | Prawidłowe odstępy pozwalają zachować ostre krawędzie i ograniczyć ilość kurzu. | |

| Sprawdź łożyska wirnika pod kątem wycieku smaru | Wczesny objaw nadmiernego smarowania lub uszkodzenia uszczelnienia. | |

| Miesięczny | Smarowanie łożysk (smar zgodny ze specyfikacją OEM) | Zapobiega przegrzaniu i zatarciom. |

| Sprawdź moment dokręcania wszystkich elementów mocujących komorę | Eliminuje poluzowanie wywołane wibracjami. | |

| Sprawdź szafę elektryczną: zaciski, wyłączniki | Zmiana koloru na skutek ciepła świadczy o przeciążeniu lub słabym kontakcie. |

Pielęgnacja ostrzy i sit – serce wysokiej jakości przeszlifowania

- Naostrzyć zanim nóż stanie się stępiony. Dobra zasada: ostrzyć co 40–60 godzin w przypadku cienkiej warstwy, co 80–100 godzin w przypadku grubych części. Ostrza można ostrzyć ~10 razy przed wymianą.

- Użyj precyzyjnego przyrządu montażowego. Podziałka tarczy po szlifowaniu musi być zgodna ze specyfikacją OEM, aby uniknąć nieodwracalnego uszkodzenia wirnika.

- Zestawy do równoważenia i dopasowywania. Zawsze instaluj noże w dopasowanych zestawach, aby zachować równowagę wirnika i ograniczyć obciążenie łożysk.

- Inwentaryzacja ekranu. Należy zachować dwa zapasowe sita na każdą maszynę; uszkodzone otwory zniekształcają wielkość cząstek i zwiększają ilość drobnych cząsteczek.

Kontrola pyłu i zanieczyszczeń

Nadmiar drobnych cząstek szkodzi wytłaczaniu i wtryskowi w dół. Zainstaluj odpylacz liniowy lub cyklon i codziennie opróżniaj pojemniki wychwytowe. Sprawdź przepływ powietrza wyciągowego; spadek 20 % podwaja przenoszenie drobnych cząstek.

Silnik, skrzynia biegów i układ napędowy

- Regulacja paska. Odchylenie >2 mm skraca żywotność paska o połowę.

- Pobieranie próbek oleju przekładniowego. Kwartalna analiza oleju pozwala na wykrycie wczesnych wżerów.

- Miękki start lub VFD. Zmniejsza prąd rozruchowy i wstrząsy mechaniczne, wydłużając żywotność silnika.

Wdrażanie konserwacji predykcyjnej

Przystępne cenowo czujniki IoT sprawiają, że serwis oparty na stanie staje się realistyczny nawet w przypadku małych zakładów:

| Transduktor | Wykrywa | Typowy alert |

|---|---|---|

| Wibracje (IMU) | Zużycie łożysk, niewyważenie wirnika | Prędkość średniokwadratowa >6 mm/s |

| Temperatura w podczerwieni | Przegrzanie silnika | >90 °C temperatura stojana |

| Przetwornik prądu | Kolce ładunkowe, tępe noże | +15 % ponad linię bazową |

Dzięki zautomatyzowanym alertom zespoły mogą skupić się nie na gaszeniu pożarów, ale na proaktywnej wymianie noży, co pozwala ograniczyć liczbę nieplanowanych zatrzymań.

Przepływ pracy w granulatorze tworzyw sztucznych – gdzie mieści się konserwacja

Karuzela obrazów powyżej przechodzi przez typową linię granulacji, podkreślając punkty kontrolne (lej, komora tnąca, pokład sitowy, dmuchawa wyładowcza). Używaj jej jako pomocy wizualnej podczas szkolenia operatorów.

Wpływ strategii konserwacji na wydajność

Poniższy wykres ilustruje, jak szybko skraca się czas przestoju w miarę przechodzenia od konserwacji reaktywnej do konserwacji predykcyjnej.

(Wykres wyświetlony powyżej)

Wykorzystaj różnicę w czasie przestoju do obliczenia zwrotu z inwestycji: każda godzina bezczynności granulatora o mocy 75 kW kosztuje ≈ US$180 w postaci utraconej przepustowości i robocizny.

Tworzenie własnego harmonogramu konserwacji

- Zacznij od zaleceń OEM i dostosuj do mieszanki materiałów (ścierny PP wypełniony szkłem lub miękki LDPE).

- Rejestruj wszystko – godziny pracy noży, zmiany ekranów, zamiany pasów. Wystarczy prosty arkusz kalkulacyjny lub CMMS.

- Szkolenie i udzielanie operatorom uprawnień. 80 % awarii wykazuje wczesne objawy, które personel liniowy może dostrzec.

- Zachowaj ważne części zamienne. Minimum: kompletny zestaw noży, dwa sita, zestaw pasków napędowych, smar, łożyska główne.

Bezpieczeństwo przede wszystkim

Zawsze stosuj się do blokady/oznakowania (LOTO) przed wejściem do komory tnącej. Sprawdź, czy nie ma zgromadzonej energii – paski, koła zamachowe i pokrywy hydrauliczne mogą zachować siłę nawet po wyłączeniu zasilania.

Wnioski – pięć wniosków

- Udokumentowany plan zapobiegawczy pozwala skrócić przestoje o >60 %.

- Ostre noże z odpowiednio ustawionymi szczelinami to najtańszy sposób na zwiększenie przepustowości.

- Kontrola pasów, łożysk i ekranów zajmuje kilka minut; zaniedbanie może kosztować kilka dni.

- Kontrola zapylenia i śledzenie obciążenia silnika poprawiają jakość produktu i zużycie energii.

- Technologie konserwacji predykcyjnej są obecnie przystępne cenowo – zacznij od małych kroków, takich jak czujniki drgań.

Dzięki integracji tych praktyk nabywcy i zespoły techniczne mogą mieć pewność, że ich inwestycje w granulatory zapewnią stałą jakość przemiału, niższe koszty eksploatacji i maksymalny czas sprawności.