Rozwiązywanie problemów z granulatorem plastiku: rozwiązywanie typowych problemów z blokadą i hałasem

Granulatory do plastiku są koniami roboczymi przemysłu recyklingu i produkcji, skutecznie redukując odpady plastikowe, odrzuty i odpady do postaci nadającego się do ponownego wykorzystania przemiału. Jednak, jak każda ciężko pracująca maszyna, mogą napotkać problemy operacyjne. Dwa z najczęstszych problemów to blokady I nadmierny hałasProblemy te nie tylko zatrzymują produkcję i obniżają wydajność, ale mogą również stwarzać zagrożenia dla bezpieczeństwa i wskazywać na potrzebę podstawowej konserwacji.

Dla inżynierów, personelu technicznego i nabywców sprzętu, którzy dążą do płynnej, wydajnej i bezpiecznej eksploatacji, zrozumienie przyczyn źródłowych tych problemów i wiedza, jak sobie z nimi poradzić, ma kluczowe znaczenie. Przyjrzyjmy się, jak rozwiązywać problemy i rozwiązywać te typowe wyzwania związane z granulatorami plastiku.

Zrozumienie procesu granulacji tworzyw sztucznych

Przed rozwiązywaniem problemów, szybko podsumujmy, jak działa typowy granulator. Materiał plastikowy jest podawany do komory tnącej zawierającej obracające się i nieruchome noże (ostrza). Te noże tną plastik na mniejsze kawałki, które następnie przechodzą przez sito o określonych rozmiarach otworów, ustalając ostateczny rozmiar cząstek (przemiał). Przemiał jest następnie zbierany, zwykle za pomocą systemu dmuchaw lub grawitacyjnego podawania.

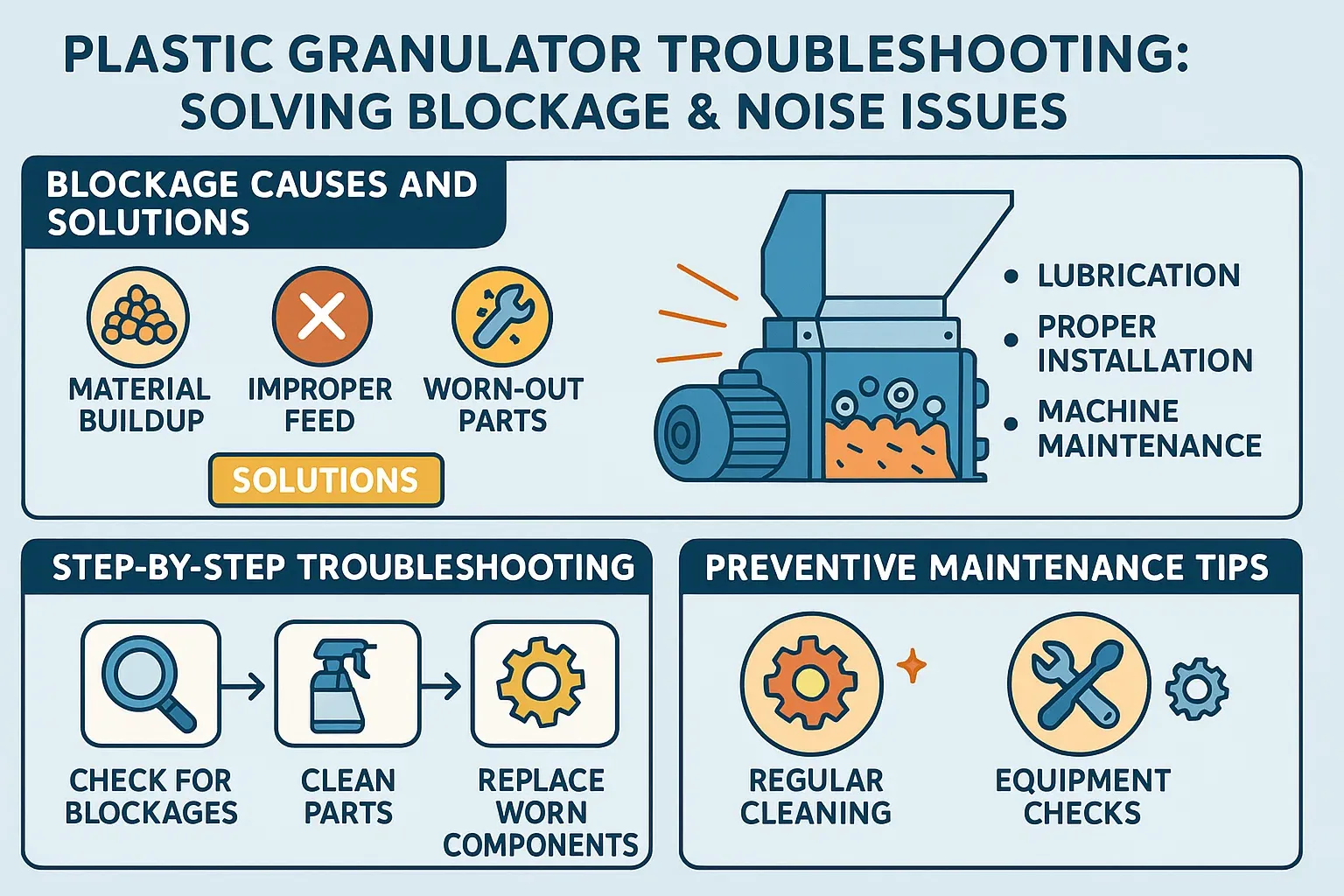

Rozwiązywanie problemów z blokadami granulatora: przyczyny i rozwiązania

Zablokowany granulator oznacza przestoje i utratę produktywności. Blokady występują zazwyczaj w komorze tnącej lub przy sicie. Oto zestawienie typowych przyczyn i sposobów ich rozwiązania:

1. Przekarmianie

Przyczyna: Podawanie materiału do leja szybciej, niż granulator może go przetworzyć. To przytłacza komorę tnącą.

Rozwiązanie:

- Szkolenie operatorów w zakresie prawidłowych prędkości podawania, specyficznych dla danego materiału i maszyny.

- Jeśli podawanie ręczne jest nierównomierne, zainstaluj kontrolowany system podawania (np. przenośnik taśmowy z regulowaną prędkością, podajnik ślimakowy).

- W przypadku dużych przedmiotów należy rozważyć zastosowanie granulatorów ze zintegrowanymi rolkami podającymi.

2. Tępe lub nieprawidłowo ustawione noże

Przyczyna: Tępe noże nie tną czysto; rozrywają i żują plastik. Wymaga to większej siły, generuje ciepło i może spowodować stopienie się materiału lub owinięcie go wokół wirnika zamiast przejścia przez sito. Nieprawidłowe ustawienia szczeliny między nożami również prowadzą do nieefektywnego cięcia.

Rozwiązanie:

- Wprowadź ścisły harmonogram konserwacji noży (ostrzenie lub wymiana). Częstotliwość zależy od przetwarzanego materiału i godzin pracy.

- Upewnij się, że noże mają prawidłową szczelinę zgodnie ze specyfikacją producenta. Użyj szczelinomierzy, aby uzyskać dokładność.

- Zainwestuj w wysokiej jakości, trwałe noże, odpowiednie do Twoich konkretnych zastosowań.

3. Nieprawidłowy rozmiar lub stan ekranu

Przyczyna: Użycie sita z otworami zbyt małymi dla pożądanej przepustowości lub rodzaju materiału może spowodować gromadzenie się materiału. Uszkodzone lub zatkane sito (np. otwory zablokowane drobnymi cząsteczkami lub stopionym plastikiem) ogranicza przepływ materiału.

Rozwiązanie:

- Wybierz odpowiedni rozmiar sita w oparciu o rodzaj materiału, wymagany rozmiar cząstek i wydajność granulatora. W razie wątpliwości skonsultuj się z producentem.

- Regularnie sprawdzaj i czyść ekran. Natychmiast wymień uszkodzone lub zużyte ekrany.

- W przypadku materiałów lepkich lub wrażliwych na ciepło należy rozważyć specjalistyczne konstrukcje sit lub techniki przetwarzania (np. chłodzenie powietrzem).

4. Właściwości materiału

Przyczyna: Niektóre tworzywa sztuczne są z natury trudne do granulowania. Miękkie, rozciągliwe materiały (takie jak folie lub elastomery) mogą owijać się wokół wirnika. Tworzywa sztuczne wrażliwe na ciepło (takie jak PVC lub PET w pewnych warunkach) mogą się topić i rozmazywać z powodu ciepła tarcia w komorze tnącej. Zanieczyszczenia (metal, kamienie, nadmiar brudu) mogą również powodować zacięcia i uszkodzenia.

Rozwiązanie:

- Wstępne leczenie: Upewnij się, że materiał jest tak czysty i suchy, jak to możliwe. Usuń zanieczyszczenia przed podaniem. Rozważ wstępne rozdrobnienie bardzo dużych lub nieporęcznych przedmiotów.

- Kontrola temperatury: W przypadku materiałów wrażliwych na ciepło należy rozważyć zmniejszenie prędkości wirnika (jeśli to możliwe), upewnić się, że noże są ostre lub zastosować modele granulatora chłodzone wodą lub powietrzem.

- Specjalistyczne wirniki/noże: Niektóre granulatory oferują specjalne konstrukcje wirników (np. z nożami schodkowymi, z cięciem w kształcie litery V), które lepiej nadają się do folii lub innych trudnych materiałów.

5. Niewystarczający system ewakuacji

Przyczyna: Jeżeli przemiał nie jest skutecznie usuwany spod sita (np. z powodu słabej dmuchawy, zatkanych rur, pełnego kosza zbiorczego), może on cofnąć się do komory tnącej i obszaru sita.

Rozwiązanie:

- Upewnij się, że układ dmuchawy ma odpowiednie wymiary i działa prawidłowo.

- Regularnie sprawdzaj i czyść rury ewakuacyjne i cyklony.

- Wdrożyć procedury umożliwiające monitorowanie i szybkie opróżnianie pojemników na odpady.

Wyciszanie szumu: radzenie sobie z nadmiernym hałasem granulatora

Granulatory są z natury głośne, jednak nadmierny poziom hałasu może być sygnałem problemów, łamać przepisy bezpieczeństwa i tworzyć nieprzyjemne warunki pracy.

1. Tępe lub niewyważone noże

Przyczyna: Jak wspomniano, tępe noże wymagają większej siły, zwiększając wibracje i hałas. Niewyważone noże (z powodu nierównomiernego zużycia, nieprawidłowej instalacji lub uszkodzenia) powodują znaczne wibracje wirnika przy dużych prędkościach.

Rozwiązanie:

- Utrzymuj noże ostre i z prawidłowymi odstępami między nimi.

- Upewnij się, że noże są prawidłowo zainstalowane i równomiernie dokręcone. Wymieniaj noże w zestawach, aby zachować równowagę.

- Jeśli po konserwacji noży nadal występują drgania, zleć profesjonalne wyważenie zespołu wirnika.

2. Zużyte łożyska

Przyczyna: Łożyska wirnika z czasem ulegają zużyciu, co powoduje zwiększone tarcie, wibracje oraz charakterystyczny zgrzyt lub wycie.

Rozwiązanie:

- Wdrożyć harmonogram smarowania łożysk zgodnie z zaleceniami producenta.

- Monitoruj łożyska pod kątem oznak zużycia (hałas, ciepło, wibracje). Wymieniaj zużyte łożyska bezzwłocznie. Używanie wysokiej jakości łożysk wydłuża żywotność.

3. Luźne elementy lub nieprawidłowa instalacja

Przyczyna: Wibracje mogą poluzować śruby na panelach, osłonach, ramie lub mocowaniach silnika, co prowadzi do grzechotania i zwiększonego hałasu. Jeśli granulator nie jest bezpiecznie zamontowany na równym, solidnym fundamencie, wibracje mogą zostać wzmocnione.

Rozwiązanie:

- Regularnie sprawdzaj i dokręcaj wszystkie elementy montażowe.

- Upewnij się, że granulator jest zainstalowany na równej, stabilnej powierzchni. Użyj podkładek tłumiących drgania lub mocowań pod ramą maszyny.

4. Typ materiału i prędkość posuwu

Przyczyna: Twarde, kruche tworzywa sztuczne zazwyczaj generują więcej hałasu podczas granulacji niż te bardziej miękkie. Wrzucanie dużych, ciężkich części do leja może również powodować znaczny hałas uderzeniowy.

Rozwiązanie:

- Chociaż rodzaj materiału jest często stały, kontrolowane podawanie może pomóc w redukcji hałasu uderzeniowego.

- Należy rozważyć zastosowanie granulatorów przyprasowych z podajnikami ślimakowymi do recyklingu wlewków i kanałów doprowadzających, które mogą pracować ciszej niż granulatory ręczne lub roboty podające duże części.

5. Projektowanie maszyn i obudowy

Przyczyna: Podstawowe projekty granulatorów mogą nie mieć funkcji tłumienia hałasu. Cienkie panele metalowe mogą łatwo rezonować.

Rozwiązanie:

- Dla kupujących: Wybierając nowy granulator, należy wziąć pod uwagę modele z wbudowanymi funkcjami tłumienia dźwięku (grubsza stal, panele izolowane, zamknięte komory tnące).

- Dla istniejących maszyn: Zamontuj obudowy dźwiękochłonne lub koce dźwiękochłonne wokół granulatora. Zapewnij odpowiednią wentylację, jeśli dodajesz obudowy.

| Cecha / Stan | Typowy poziom hałasu | Potencjalne rozwiązanie |

|---|---|---|

| Granulator standardowy | 95-110+ dB(A) | Linia bazowa |

| Tępe noże / zużyte łożyska | Wyższy / Nieregularny | Konserwacja (ostrzenie/wymiana, smarowanie) |

| Wibracje (luźne śruby) | Grzechotanie / Wyższe | Dokręć sprzęt, sprawdź mocowania |

| Model tłumiący dźwięk | 85-95 dB(A) | Określ podczas zakupu |

| Pełna obudowa dźwiękochłonna | < 85 dB(A) | Opcja zakupu lub modernizacji |

Konserwacja zapobiegawcza: klucz do płynnej pracy

Najskuteczniejszym sposobem radzenia sobie z blokadami i hałasem jest zapobieganie im. Niezbędny jest solidny program konserwacji zapobiegawczej (PM).

| Częstotliwość | Zadanie | Obszar skupienia |

|---|---|---|

| Codziennie | Sprawdź, czy w zbiorniku nie ma ciał obcych | Wejście |

| Codziennie | Nasłuchuj nietypowych dźwięków (łożyska, wirnik) | Hałas/Wibracje |

| Codziennie | Sprawdź układ odprowadzania przemiału (przepływ powietrza) | Wyjście |

| Tygodnik | Sprawdź ostrość i stan noża | Wydajność cięcia |

| Tygodnik | Sprawdź ekran pod kątem uszkodzeń i czystości | Jakość/przepływ wyjściowy |

| Tygodnik | Sprawdź napięcie i zużycie pasków klinowych | Układ napędowy |

| Miesięczny | Sprawdź i dokręć wszystkie dostępne śruby | Wibracje/Hałas/Bezpieczeństwo |

| Miesięczny | Sprawdź temperaturę/hałas łożyska | Podpora wirnika |

| Kwartalnie/W miarę potrzeb | Nasmaruj łożyska (według producenta) | Długowieczność |

| W razie potrzeby | Naostrz lub wymień noże | Wydajność cięcia |

| W razie potrzeby | Sprawdź szczelinę noża | Wydajność cięcia |

Wybór właściwego granulatora Aby zminimalizować problemy

Dla nabywców sprzętu wybranie właściwego granulatora już na początku może znacznie zmniejszyć problemy w przyszłości:

- Pojemność meczu: Wybierz granulator o odpowiednich rozmiarach do swoich potrzeb przepustowości. Maszyny o zbyt małych rozmiarach są podatne na przeładowanie i zatykanie.

- Rozważ materiał: Wybierz maszynę z geometrią komory tnącej, typem noża (np. V-cut, schodkowy) i opcjami sita odpowiednimi dla konkretnego rodzaju plastiku (tworzyw sztucznych).

- Łatwość konserwacji: Szukaj projektów, które oferują łatwy dostęp do komory tnącej, noży i sita w celu czyszczenia i konserwacji. Wejście bez użycia narzędzi jest znaczącym plusem.

- Solidna konstrukcja: Solidna konstrukcja minimalizuje wibracje i hałas.

- Opcje redukcji szumów: Zapytaj o wbudowaną izolację akustyczną lub opcjonalne obudowy dźwiękochłonne, zwłaszcza jeśli granulator ma być umieszczony w pobliżu stanowisk pracy.

- Funkcje bezpieczeństwa: Upewnij się, że maszyna spełnia aktualne normy bezpieczeństwa (np. blokady wirnika, blokady bezpieczeństwa).

Wniosek

Zablokowania i nadmierny hałas w granulatorach plastiku są powszechnymi, ale często możliwymi do uniknięcia problemami. Poprzez zrozumienie przyczyn źródłowych – od tępych noży i nieprawidłowego podawania po zużyte łożyska i słabą konserwację – inżynierowie i personel techniczny mogą wdrażać skuteczne rozwiązania. Regularna konserwacja zapobiegawcza ma kluczowe znaczenie dla zapewnienia stałej wydajności, maksymalizacji czasu sprawności, utrzymania jakości przemiału i zapewnienia bezpieczniejszego środowiska pracy.

Dla nabywców rozważenie tych potencjalnych problemów podczas procesu selekcji i zainwestowanie w funkcje zaprojektowane z myślą o trwałości, łatwości konserwacji i redukcji hałasu przyniesie korzyści w dłuższej perspektywie dzięki zwiększonej wydajności i obniżonym kosztom operacyjnym. Dobrze utrzymany, prawidłowo obsługiwany granulator jest cennym zasobem; utrzymanie jego płynnej pracy jest kluczem do sukcesu w przetwarzaniu i recyklingu tworzyw sztucznych.