Wiadomości o recyklingu

Czym jest recykling odpadów z tworzyw sztucznych na miejscu?

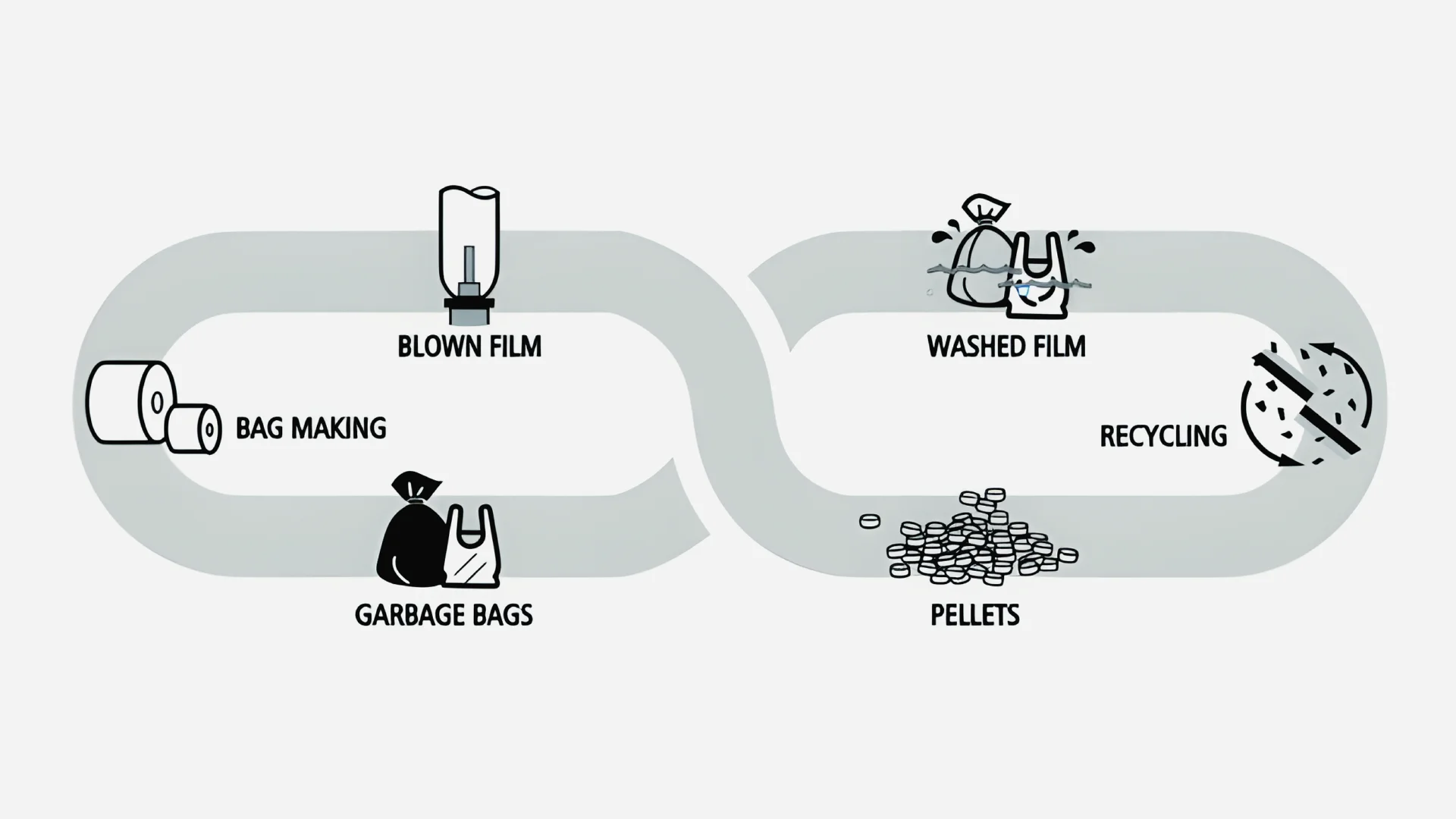

Najpierw porozmawiajmy o recyklingu poprzemysłowym (PIR). Odnosi się to do procesu ponownego przetwarzania odpadów z tworzyw sztucznych generowanych podczas produkcji wyrobów z tworzyw sztucznych. Gdy proces recyklingu odbywa się w tym samym zakładzie produkcyjnym, nazywa się to recyklingiem wewnętrznym.

Rodzaje tworzyw sztucznych do recyklingu wewnętrznego

• Folia plastikowa PE na maszyny do recyklingu

• Przykłady materiałów poprzemysłowych, które można poddać recyklingowi w fabryce, obejmują odpady z tworzyw sztucznych i wadliwe materiały powstające podczas produkcji. Typowymi materiałami do recyklingu wewnętrznego są skrawki torebek po koszulkach, resztki folii HDPE/LDPE i torebek, zadrukowane i niezadrukowane folie plastikowe, taśmy ściągające, tkaniny tkane, odpady z formowania rozdmuchowego i odpady z formowania wtryskowego.

Dlaczego producenci tworzyw sztucznych powinni zacząć poddawać je recyklingowi na własną rękę?

Wielu producentów tworzyw sztucznych już poddaje recyklingowi odpady produkcyjne w swoich zakładach, ponownie wykorzystując poddane recyklingowi granulaty do produkcji lub sprzedając je na rynku. Biorąc pod uwagę globalny wzrost cen polimerów i niedobory zasobów, producenci zdali sobie sprawę, że włączenie większej ilości materiałów poddanych recyklingowi do produkcji może nie tylko zmniejszyć ich ślad węglowy, ale także obniżyć koszty.

Zalety recyklingu wewnętrznego

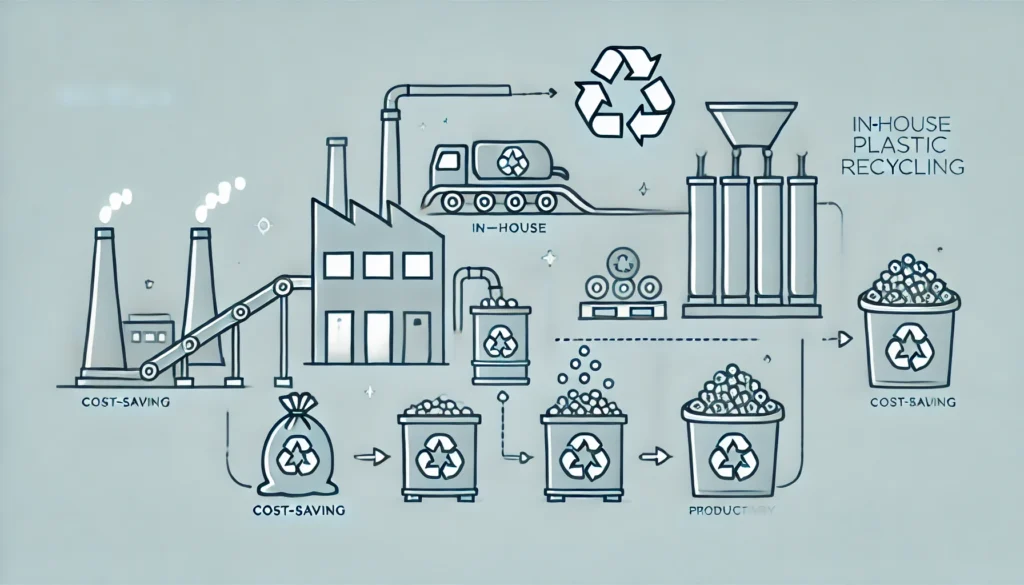

1. Oszczędzaj koszty i czas

Gdy producenci zlecają recykling osobom trzecim, muszą wykonać kilka wstępnych kroków, takich jak sortowanie wartościowych odpadów, przechowywanie ich do momentu, aż będą mieli ich wystarczająco dużo, i transport do zakładów recyklingu. Po zakończeniu procesu recyklingu peletki zazwyczaj muszą zostać przetransportowane z powrotem do zakładu producenta. Ponadto producenci muszą zapłacić za te usługi recyklingu.

Recykling wewnętrzny eliminuje wiele z tych etapów, oszczędzając czas i pieniądze dzięki uniknięciu opłat logistycznych i outsourcingowych. Daje również producentom elastyczność w optymalizacji procesów produkcji i recyklingu, minimalizując czas i przestrzeń magazynową.

2. Promuj gospodarkę o obiegu zamkniętym

Wykorzystanie większej ilości materiałów pochodzących z recyklingu w produktach może obniżyć koszty produkcji, zmniejszyć ślad węglowy i zminimalizować wykorzystanie surowców. Jest to szczególnie ważne dla producentów folii i toreb, którzy muszą przestrzegać przepisów rządowych, aby zwiększyć zawartość materiałów pochodzących z recyklingu w celu sprzedaży na rynkach takich jak Europa i USA. Dla tych producentów wykorzystanie własnych odpadów do tworzenia materiałów pochodzących z recyklingu poprodukcyjnego jest jednym z najbardziej wydajnych i opłacalnych sposobów uzyskania żywicy pochodzącej z recyklingu.

3. Lepsza kontrola nad materiałami pochodzącymi z recyklingu

Aby zmaksymalizować wydajność recyklingu i osiągnąć stałą jakość, kluczowe jest ponowne przetwarzanie materiałów na stabilnych maszynach do recyklingu. Nawet jeśli materiały są wykonane z tego samego polimeru, ich właściwości mogą się różnić, co utrudnia ich rozróżnienie bez zaawansowanych narzędzi.

Dzięki recyklingowi wewnętrznemu producenci mają pełną wiedzę o cechach swoich materiałów. Dzięki temu 100% materiału z recyklingu o spójnych właściwościach może być bezpośrednio ponownie wykorzystane na linii produkcyjnej, co pomaga utrzymać ścisłą kontrolę jakości nad produktami końcowymi.

4. Zwiększ rentowność

Wraz ze wzrostem cen polimerów i rosnącymi kosztami surowców, żywica z recyklingu jest cenniejsza niż kiedykolwiek. Nawet jeśli producenci nie wykorzystają 100% swoich granulek z recyklingu, mogą sprzedać nadmiar na rynku, zamieniając odpady produkcyjne w korzyści ekonomiczne. Normy prawne i branżowe zachęcają do stosowania materiałów z recyklingu, co powoduje wzrost popytu na materiały z recyklingu lokalnie i globalnie. Zastosowania takie jak formowanie wtryskowe, wytłaczanie i formowanie rozdmuchowe są idealne do wykorzystania granulek z recyklingu, które są często wykorzystywane do produkcji butelek na detergenty do prania, obudów baterii, włókien mioteł, rur, mebli, zabawek, ławek, pojemników na odpady i koszy na śmieci.

Wraz ze wzrostem obaw o zanieczyszczenie plastikiem, recykling folii PE (polietylenowej) i PP (polipropylenowej) stał się krytycznym elementem działań na rzecz ochrony środowiska. Folie te są powszechnie stosowane w opakowaniach, rolnictwie i zastosowaniach przemysłowych, ale są one notorycznie trudne do naturalnego rozkładu po utylizacji. Dlatego zrozumienie, jak skutecznie poddawać recyklingowi te materiały, jest kluczowe.

W rozległym wszechświecie tworzyw sztucznych dwie gwiazdy świecą szczególnie wyraźnie: polietylen o niskiej gęstości (LDPE) i polietylen o wysokiej gęstości (HDPE). Materiały te, wszechobecne w naszym codziennym życiu, od butelek na wodę po torby na zakupy, posiadają unikalne cechy, które czynią je odpowiednimi do różnych zastosowań. Jednak pomimo wspólnego pochodzenia z polietylenu, LDPE i HDPE wykazują wyraźne różnice, które definiują ich rolę w świecie materiałów. Wyruszmy w podróż, aby rozwikłać tajemnice LDPE i HDPE, rzucając światło na ich podobieństwa i różnice oraz rozumiejąc ich znaczenie w naszym współczesnym świecie.

W dzisiejszym świecie recykling jest ważniejszy niż kiedykolwiek, a jednym z najważniejszych materiałów, które możemy poddać recyklingowi, jest PET (politereftalan etylenu). PET jest szeroko stosowany w opakowaniach, szczególnie do napojów. Jednak bez odpowiednich metod recyklingu może prowadzić do zanieczyszczenia środowiska. W tym miejscu wkracza maszyna do recyklingu PET. W tym artykule przyjrzymy się bliżej maszynom do recyklingu PET, ich typom, zaletom i sposobowi działania.

W dążeniu do stworzenia bardziej zielonej planety, rola Maszyny do recyklingu PET stało się coraz bardziej kluczowe. Te maszyny nie tylko ucieleśniają ducha troski o środowisko, ale także stanowią znaczący krok w kierunku zrównoważonego zarządzania odpadami. Ten kompleksowy przewodnik zagłębia się w kluczowe elementy maszyny do recyklingu PET, oferując wgląd w technologię, która przekształca branżę recyklingu.

Globalny rynek żywicy politereftalanu etylenu (PET) stoi w obliczu fali środków antydumpingowych, głównie ukierunkowanych na import z Chin. Wraz z wprowadzeniem przez UE, Koreę, Meksyk i inne kraje surowych ceł i wszczęciem dochodzeń, krajobraz handlu żywicą PET szybko się zmienia. W tym artykule zagłębimy się w szczegóły tych działań, badając ich implikacje dla przemysłu PET, ze szczególnym uwzględnieniem Chin, które są w centrum tych posunięć regulacyjnych.

Jeśli chodzi o recykling butelek PET, granulator jest krytycznym elementem maszynerii. Granulatory przetwarzają butelki PET w małe, łatwe w obsłudze płatki plastikowe, które można dalej przetwarzać i poddawać recyklingowi. Ten kompleksowy przewodnik przeprowadzi Cię przez wszystko, co musisz wiedzieć o granulatorach do płatków PET — od sposobu ich działania, ich zalet, po wskazówki dotyczące wyboru odpowiedniego dla Twoich potrzeb.

Zrozumienie recyklingu butelek PET

Czym jest recykling butelek PET?

Dla większości ludzi, Recykling butelek PET oznacza po prostu wrzucenie plastikowych butelek, takich jak butelki po wodzie, napojach gazowanych lub oleju, do niebieskiego pojemnika na odpady nadające się do recyklingu lub oddanie ich do pobliskiego punktu recyklingu. Chociaż te działania są ważną częścią procesu, zanim butelki te zostaną w pełni poddane recyklingowi i przekształcone w nowe produkty, takie jak włókna poliestrowe, arkusze PET, a nawet z powrotem w butelki PET, musi się wydarzyć o wiele więcej.

Znaczenie prawidłowego recyklingu

Prawidłowy recykling butelek PET jest kluczowy dla zmniejszenia ilości odpadów, oszczędzania zasobów i minimalizowania wpływu na środowisko. Dzięki zrozumieniu całego procesu recyklingu osoby mogą lepiej docenić znaczenie prawidłowego sortowania i recyklingu plastikowych butelek, zapewniając, że zostaną one przekształcone w wartościowe nowe produkty, zamiast trafiać na wysypiska śmieci.

Zbieranie butelek PET

Recykling przy krawężniku

Pierwszym krytycznym krokiem w recyklingu PET jest zbiórka butelek. Dużą część tej zbiórki wykonuje się za pośrednictwem programów recyklingu przy krawężniku, w ramach których ciężarówki odbierają pojemniki na odpady z domów lub za pośrednictwem punktów odbioru w lokalnych centrach recyklingu.

Punkty zbiórki odpadów w centrach recyklingu

W programach curbside, znanych również jako recykling „single-stream”, wszystkie materiały nadające się do recyklingu umieszczane są w jednym pojemniku i transportowane do zakładu odzysku materiałów (MRF) w celu sortowania. Ten mieszany strumień obejmuje przedmioty takie jak szkło, puszki aluminiowe, butelki plastikowe i papier/tektura, które są sortowane zarówno ręcznie, jak i maszynowo.

Sortowanie i przygotowanie do recyklingu

Po zebraniu i posortowaniu w MRF plastikowe butelki są prasowane w duże bele i wysyłane do zakładu mycia butelek PET, lokalnie lub za granicą, gdzie rozpoczyna się ich przetwarzanie na „gorąco myte” płatki PET. Tymczasem inne materiały nadające się do recyklingu, takie jak szkło, metale i papier, są wysyłane do odpowiednich zakładów w celu dalszego przetworzenia.

Proces mycia i recyklingu butelek PET

Krok 1: Odbalowanie i sortowanie

Kiedy butelki PET docierają do zakładu recyklingu, zazwyczaj znajdują się w dużych, sprasowanych belach, które zostały już posortowane według koloru. Celem zakładu mycia butelek PET jest dokładne oczyszczenie tych butelek, aby można je było ponownie wykorzystać, a także usunięcie zanieczyszczeń, takich jak etykiety i nakrętki, które nie są wykonane z plastiku PET.

Proces recyklingu rozpoczyna się od maszyny do rozbalowywania, która rozbija te duże bele, umożliwiając swobodny przepływ butelek na taśmę przenośnika, która prowadzi do bębna, dużego obrotowego tunelu, który usuwa małe zanieczyszczenia, takie jak szkło, metale i papier. Po przejściu przez bęben butelki trafiają do ręcznego sortowania, gdzie pracownicy usuwają wszelkie pozostałe przedmioty inne niż PET.

Krok 2: Mycie i usuwanie zanieczyszczeń

Następnym krokiem jest cięcie butelek PET na małe kawałki, znane jako „płatki PET”, za pomocą granulatora. Podczas cięcia płatków, na nie rozpylana jest woda, rozpoczynając proces mycia. Płatki są następnie poddawane działaniu klasyfikatora powietrznego, który oddziela lżejsze materiały, takie jak etykiety z folii plastikowej, od cięższego plastiku PET. Następnie płatki trafiają do zbiornika separacyjnego float/sink, w którym płatki PET toną, podczas gdy nakrętki wykonane z polipropylenu lub polietylenu unoszą się, umożliwiając łatwe oddzielenie.

Po usunięciu większości zanieczyszczeń płatki PET poddawane są działaniu gorącej myjki, która wykorzystuje gorącą wodę i roztwór żrący, aby usunąć pozostałe zanieczyszczenia, takie jak klej, smar i resztki płynów. Myjka tarciowa na zimno zapewnia dodatkowe szorowanie, pozostawiając płatki PET idealnie czyste.

Krok 3: Suszenie i przygotowanie płatków PET

Zanim płatki PET będą mogły zostać ponownie użyte, muszą zostać dokładnie wysuszone, aby uniknąć pęcherzyków powietrza podczas procesu topienia. Wiąże się to z użyciem maszyny odwadniającej, która odwirowuje nadmiar wody, a następnie z procesem odwadniania za pomocą podgrzewaczy termicznych, które redukują zawartość wilgoci do poniżej 1 procenta. Rezultatem są czyste, suche płatki PET, gotowe do produkcji.

Co dzieje się z poddanymi recyklingowi butelkami PET?

Od płatków PET do nowych produktów

Teraz, gdy mamy czyste płatki PET, można je przetworzyć na różne nowe produkty. Najczęstszym zastosowaniem tych płatków jest produkcja włókien poliestrowych ciętych, które są tkane w odzież, dywany i inne tekstylia.

Zastosowania przetworzonego PET (RPET)

Recyklingowany PET (RPET) może być również używany do produkcji arkuszy PET, płyt, pasów i produktów termoformowanych, takich jak łyżki do prania. Ponadto RPET może być używany w zastosowaniach inżynieryjnych, takich jak wzmocnione komponenty do samochodów, a nawet ponownie wytwarzany w nowe butelki PET poprzez proces zwany „pelletyzacją”, w którym płatki są topione, formowane w peletki, a następnie wykorzystywane w formowaniu wtryskowym lub innych procesach produkcyjnych.

Często zadawane pytania

P1: Czym jest plastik PET i dlaczego ważne jest jego recykling? A1: PET, czyli politereftalan etylenu, to rodzaj plastiku powszechnie stosowanego w butelkach i opakowaniach. Recykling PET pomaga zmniejszyć ilość odpadów, oszczędza zasoby i wspiera produkcję nowych materiałów, takich jak włókno poliestrowe.

P2: W jaki sposób usuwane są zanieczyszczenia z butelek PET w procesie recyklingu? A2: Zanieczyszczenia, takie jak etykiety i nakrętki, są usuwane poprzez ręczne sortowanie, klasyfikatory powietrzne i zbiorniki separujące pływające/tonące w procesie recyklingu.

P3: Jakie produkty można wytworzyć z poddanego recyklingowi tworzywa PET? A3: Poddany recyklingowi PET można wykorzystać do produkcji włókien poliestrowych do produkcji odzieży, arkuszy PET, materiałów opakowaniowych, a nawet nowych butelek PET poprzez proces wytłaczania.

P4: W jaki sposób recykling PET korzystnie wpływa na środowisko? A4: Recykling PET pozwala zmniejszyć ilość odpadów z tworzyw sztucznych trafiających na wysypiska śmieci, oszczędzać zasoby naturalne i zmniejszać wpływ na środowisko produkcji nowych materiałów z tworzyw sztucznych.

Wniosek

Recykling butelek PET to złożony, ale niezbędny proces, który wykracza poza samo umieszczanie butelek w pojemniku na odpady do recyklingu. Poprzez różne etapy zbierania, sortowania, czyszczenia i przetwarzania butelki te są przekształcane w wartościowe nowe produkty, przyczyniając się do bardziej zrównoważonej i przyjaznej dla środowiska przyszłości.

Czym jest suszarka odśrodkowa odwadniająca?

A suszarka odśrodkowa odwadniająca to specjalistyczny sprzęt zaprojektowany do usuwania nadmiaru wilgoci z materiałów z polietylenu. Dzięki wirowaniu z dużą prędkością maszyny te skutecznie oddzielają wodę od cząstek plastiku, co sprawia, że proces suszenia jest szybszy i bardziej wydajny.

W świecie recyklingu i produkcji Granulator plastiku odgrywa kluczową rolę. Ta maszyna jest zaprojektowana do rozbijania odpadów z tworzyw sztucznych na mniejsze kawałki, znane jako granulki, które mogą być następnie ponownie wykorzystane w różnych zastosowaniach. Wraz ze wzrostem nacisku na zrównoważony rozwój i redukcję odpadów, zrozumienie, jak działają granulatory tworzyw sztucznych i ich znaczenie w procesie recyklingu, jest niezbędne zarówno dla firm, jak i osób prywatnych.