Wiadomości o recyklingu

Ogromna ilość odpadów tekstylnych generowanych na całym świecie stanowi poważne wyzwanie, ale w tym wyzwaniu kryje się potężna szansa na innowację i zrównoważony rozwój. Efektywne rozbijanie materiałów tekstylnych na mniejsze komponenty jest kluczowym krokiem zarówno w recyklingu, jak i odpowiedzialnym gospodarowaniu odpadami, torując drogę do ponownego wykorzystania i minimalizacji wpływu na środowisko. Energetyczny jest pionierem w tej dziedzinie, oferując zaawansowane niszczarki tekstyliów zaprojektowane specjalnie z myślą o radzeniu sobie ze złożonością przetwarzania tkanin i przyczynianiu się do gospodarki o obiegu zamkniętym.

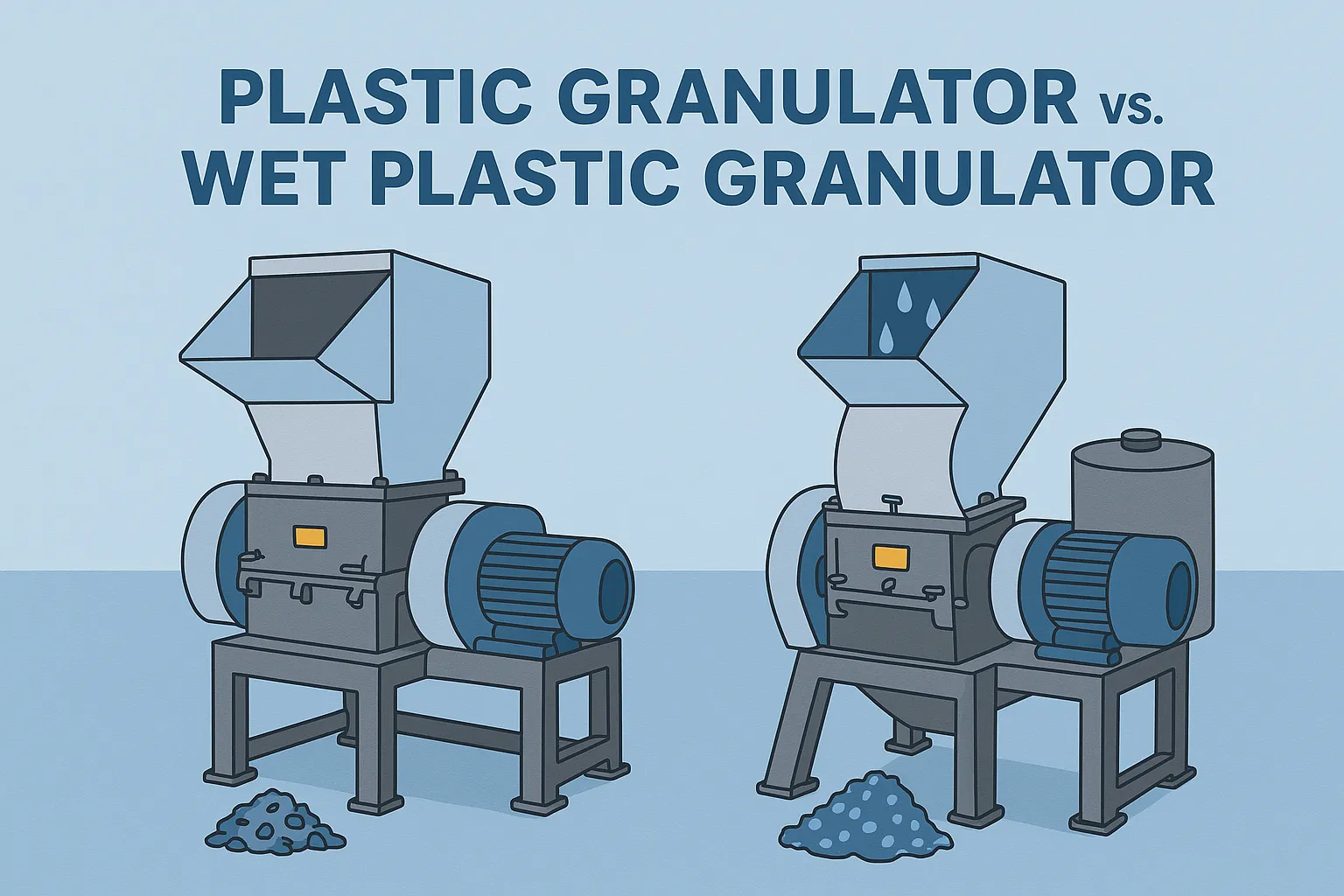

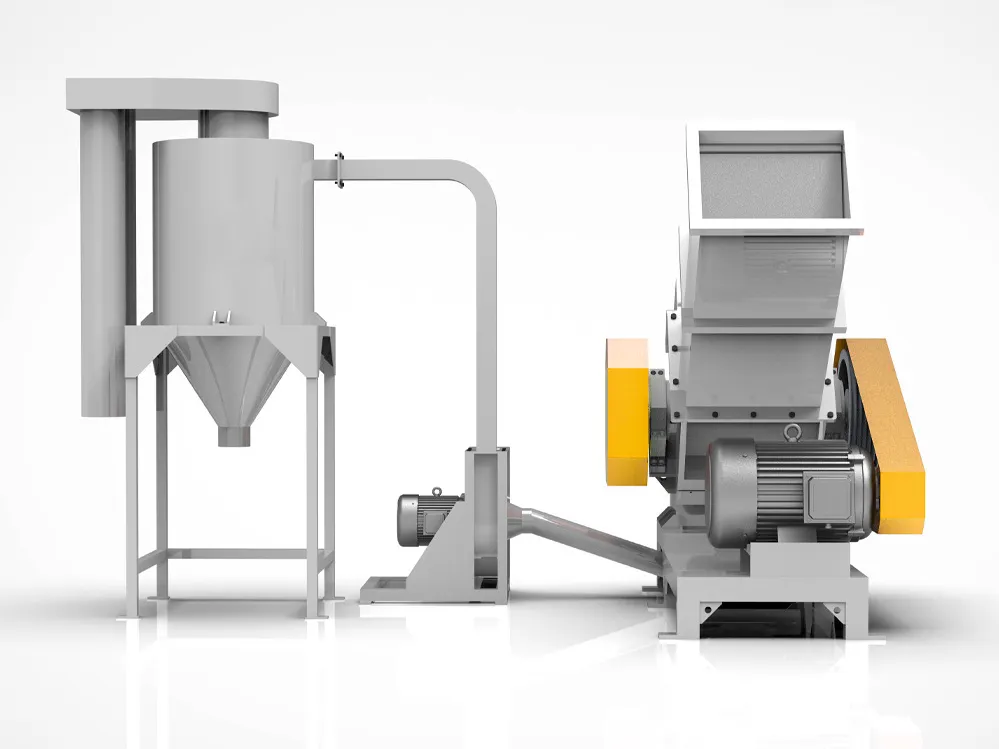

W dynamicznym świecie recyklingu plastiku wydajność i skuteczność są najważniejsze. Kluczowym krokiem w tym procesie jest redukcja odpadów z tworzyw sztucznych do łatwych do opanowania kawałków, a tutaj właśnie wkraczają granulatory plastiku. Podczas gdy standardowe granulatory plastiku były koniem roboczym w branży, granulatory mokrego plastiku stały się przekonującą alternatywą. To kompleksowe porównanie zagłębia się w podobieństwa i kluczowe różnice między tymi dwiema technologiami, badając ich zalety i wady, aby pomóc Ci podjąć świadomą decyzję dotyczącą Twoich operacji recyklingu.

Folie polietylenowe (PE) należą do najbardziej wszechstronnych i szeroko stosowanych materiałów w opakowaniach, rolnictwie, budownictwie i niezliczonych innych branżach. Folie PE, znane ze swojej trwałości, elastyczności i opłacalności, występują w różnych formach, z których każda ma odrębne właściwości dostosowane do konkretnych zastosowań. Jednak jeśli chodzi o recykling lub czyszczenie tych folii — czy to w celu ponownego wykorzystania, czy w celu zrównoważonego rozwoju — ich unikalne cechy dyktują różne wymagania dotyczące mycia. W tym artykule przyjrzymy się głównym typom folii PE, ich praktycznym zastosowaniom i procesom mycia niezbędnym do ich skutecznej konserwacji lub recyklingu. Zanurzmy się!

Branża recyklingu odnotowała ogromny wzrost w ostatnich latach, napędzany rosnącym popytem na zrównoważone praktyki i materiały. Jednym z kluczowych elementów tej branży jest linia do mycia płatków butelek PET (politereftalan etylenu) — zaawansowany system zaprojektowany do czyszczenia i przetwarzania zużytych butelek PET na wysokiej jakości płatki do ponownego użycia. Niezależnie od tego, czy jesteś startupem zajmującym się recyklingiem, czy ugruntowaną firmą, która chce ulepszyć swój sprzęt, zrozumienie czynników wpływających na cenę linii do mycia płatków butelek PET jest niezbędne do podejmowania świadomych decyzji zakupowych. W tym artykule przyjrzymy się kluczowym elementom wpływającym na koszt tych systemów, oferując praktyczne spostrzeżenia, które pomogą Ci skutecznie budżetować i optymalizować inwestycję.

Czym jest linia do mycia płatków butelek PET?

Zanim zagłębimy się w czynniki cenowe, wyjaśnijmy, co obejmuje linia do mycia płatków butelek PET. Maszyny te służą do recyklingu butelek PET pochodzących od konsumentów (takich jak butelki po wodzie i napojach gazowanych) poprzez przekształcanie ich w czyste, nadające się do ponownego użycia płatki. Proces ten zazwyczaj obejmuje sortowanie, kruszenie, mycie, płukanie, suszenie, a czasem peletyzację. Powstałe płatki PET można wykorzystać do produkcji nowych butelek, tekstyliów lub innych produktów z tworzyw sztucznych. Cena tego sprzętu może się znacznie różnić, od dziesiątek tysięcy do setek tysięcy dolarów, w zależności od kilku zmiennych. Przeanalizujmy je.

Kluczowe czynniki wpływające na cenę

1. Zdolność produkcyjna

Wydajność linii do mycia płatków butelek PET — mierzona w kilogramach lub tonach na godzinę — jest jednym z najważniejszych czynników kosztowych. Mała linia o wydajności 500 kg/godz. będzie naturalnie kosztować mniej niż system o dużej wydajności przetwarzający 3000 kg/godz. lub więcej. Linie o większej wydajności wymagają większych maszyn, bardziej wytrzymałych silników i dodatkowych komponentów do obsługi zwiększonej przepustowości, co przyczynia się do wyższej ceny.

- Praktyczny wgląd: Jeśli dopiero wchodzisz na rynek recyklingu, zacznij od linii o mniejszej wydajności (np. 500–1000 kg/godz.), aby zminimalizować początkowe koszty. W miarę wzrostu popytu możesz skalować do większych systemów.

- Przedział cenowy:Linie na małą skalę mogą zaczynać się od $50 000, podczas gdy systemy na skalę przemysłową mogą przekraczać $300 000.

2. Poziom automatyzacji

Automatyzacja zmienia zasady gry w nowoczesnym sprzęcie do recyklingu. W pełni zautomatyzowane linie myjące, wyposażone w systemy PLC (Programmable Logic Controller) i interfejsy z ekranem dotykowym, zmniejszają koszty pracy i zwiększają wydajność, ale są droższe. Systemy półautomatyczne lub ręczne, choć bardziej przystępne cenowo, wymagają większej ingerencji człowieka, co może z czasem zwiększyć koszty operacyjne.

- Praktyczny wgląd: Weź pod uwagę swój budżet na pracę i cele produkcyjne. W regionach o wysokich kosztach pracy inwestycja w automatyzację może się opłacić w dłuższej perspektywie, pomimo wyższej początkowej ceny.

- Wpływ na koszty:W pełni zautomatyzowane systemy mogą zwiększyć cenę bazową o 20 000–100 000 USD w porównaniu z alternatywami ręcznymi.

3. Jakość i trwałość materiałów

Materiały użyte do budowy linii myjącej znacząco wpływają na jej cenę i żywotność. Wysokiej jakości systemy często zawierają stal nierdzewną (np. SUS304) w przypadku części mających kontakt z wodą i plastikiem, co zapewnia odporność na korozję i trwałość. Tańsze modele mogą wykorzystywać materiały niższej jakości, co zmniejsza koszty początkowe, ale potencjalnie prowadzi do wyższych wydatków na konserwację.

- Praktyczny wgląd: Wybierz komponenty ze stali nierdzewnej, jeśli planujesz nieprzerwaną pracę linii lub przetwarzanie silnie zanieczyszczonych butelek. Początkowa inwestycja uchroni Cię przed częstymi naprawami.

- Wpływ na koszty:Konstrukcje ze stali nierdzewnej mogą być droższe o 10–20% w porównaniu do konstrukcji ze stali podstawowej lub materiałów mieszanych.

4. Złożoność procesu mycia

Linie do mycia PET występują w dwóch głównych typach: mycie na zimno i mycie na gorąco. Mycie na zimno wykorzystuje wodę o temperaturze pokojowej i jest bardziej energooszczędne, co sprawia, że jest tańsze w zakupie i eksploatacji. Mycie na gorąco, które wykorzystuje podgrzaną wodę do usuwania uporczywych zanieczyszczeń, takich jak tłuszcz lub etykiety, wymaga dodatkowych systemów grzewczych i izolacji, co podnosi cenę.

- Praktyczny wgląd: Wybierz w oparciu o materiał wejściowy. Jeśli Twoje butelki PET są stosunkowo czyste, linia do mycia na zimno może wystarczyć. W przypadku mocno zabrudzonych butelek lub produkcji płatków spożywczych mycie na gorąco jest warte dodatkowych kosztów.

- Wpływ na koszty:Systemy mycia na gorąco mogą być o 15–30% droższe od linii mycia na zimno ze względu na dodatkowe zapotrzebowanie na ogrzewanie i energię.

5. Dostosowywanie i dodatkowe funkcje

Każda operacja recyklingu ma wyjątkowe potrzeby, a producenci często oferują opcje dostosowywane. Funkcje takie jak zaawansowane systemy sortowania (np. sortery kolorów lub materiałów), myjki cierne lub specjalistyczne jednostki suszące mogą poprawić jakość płatków, ale zwiększyć cenę. Podobnie rozwiązania pod klucz, które obejmują instalację i szkolenie, będą kosztować więcej niż podstawowe pakiety sprzętu.

- Praktyczny wgląd: Priorytetowo traktuj funkcje zgodne z celami produktu końcowego. Na przykład, jeśli celujesz w płatki PET klasy spożywczej, zainwestuj w wysokiej jakości dodatki do sortowania i mycia.

- Wpływ na koszty:Dostosowanie może zwiększyć koszt o $10 000–$50 000 lub więcej, w zależności od stopnia skomplikowania.

6. Reputacja i pochodzenie producenta

Marka i kraj pochodzenia odgrywają dużą rolę w ustalaniu cen. Ugruntowani producenci o ugruntowanej renomie (np. z Europy lub Ameryki Północnej) często pobierają wyższe opłaty ze względu na lepszą inżynierię i wsparcie posprzedażowe. Z drugiej strony producenci z regionów takich jak Chiny mogą oferować konkurencyjne ceny, chociaż jakość i wsparcie mogą się różnić.

- Praktyczny wgląd: Przeprowadź badania opinii dostawców i poproś o referencje. Nieco wyższa cena od renomowanej marki może być uzasadniona niezawodnością i serwisem, zwłaszcza w przypadku długoterminowych operacji.

- Wpływ na koszty:Linie wyprodukowane w Europie lub USA mogą kosztować od 20 do 50% więcej niż podobne systemy z rynków wschodzących.

7. Efektywność energetyczna i wodna

Zrównoważony rozwój jest coraz większym problemem, a energooszczędne maszyny mogą obniżyć koszty eksploatacji. Jednak systemy te często wymagają zaawansowanej technologii — takiej jak systemy odzyskiwania ciepła lub zoptymalizowany recykling wody — co zwiększa cenę zakupu. Linie zaprojektowane w celu zminimalizowania zużycia wody są również zwykle droższe ze względu na dodatkowe elementy filtracji i uzdatniania.

- Praktyczny wgląd: Oblicz lokalne koszty energii i wody. W obszarach o wysokich stawkach za media wydajny system może zrekompensować wyższe koszty początkowe w ciągu kilku lat.

- Wpływ na koszty:Energooszczędne projekty mogą podnieść ceny o 10–25%.

8. Wsparcie posprzedażowe i gwarancja

Kompleksowa gwarancja i niezawodna obsługa posprzedażna (np. dostępność części zamiennych, wsparcie techniczne) mogą zwiększyć koszty, ale zapewniają spokój ducha. Modele budżetowe mogą nie mieć solidnego wsparcia, co naraża Cię na przestoje i koszty napraw.

- Praktyczny wgląd: Weź pod uwagę koszt przestoju. Nieco droższy system z mocną gwarancją może być tańszy niż częste naprawy w modelu budżetowym.

- Wpływ na koszty:Rozszerzone gwarancje i pakiety wsparcia mogą zwiększyć całkowitą kwotę o $5000–$20000.

Ukryte koszty, które należy wziąć pod uwagę

Oprócz ceny katalogowej, na całkowitą inwestycję może wpłynąć kilka ukrytych czynników:

- Wysyłka i instalacja:Import sprzętu z zagranicy może wiązać się ze znacznymi opłatami za przesyłkę i cłem, natomiast instalacja może wymagać zatrudnienia wyspecjalizowanych techników.

- Koszty operacyjne:Koszty energii, wody i siły roboczej różnią się w zależności od regionu i wydajności systemu.

- Konserwacja:Regularne przeglądy i wymiana części zamiennych powinny być uwzględnione w budżecie rocznym.

Praktyczny wgląd: Aby uniknąć niespodzianek, poproś o szczegółową wycenę obejmującą koszty wysyłki, instalacji i rocznego kosztorysu operacyjnego.

Jak zoptymalizować swoją inwestycję

Aby uzyskać najlepszą wartość za swoje pieniądze, wykonaj następujące kroki:

- Oceń swoje potrzeby:Określ wolumen produkcji, jakość materiału wejściowego i docelową czystość płatków, aby uniknąć nadmiernych lub niedostatecznych wydatków.

- Porównaj oferty:Zbierz oferty od wielu dostawców i oceń je na podstawie cech, a nie tylko ceny.

- Pertraktować:Wielu producentów oferuje zniżki i elastyczne warunki płatności, szczególnie w przypadku zamówień hurtowych lub powtarzających się.

- Zaplanuj skalowalność:Wybierz system, który można uaktualniać, a nie wymieniać, w miarę rozwoju firmy.

Wniosek

Na cenę linii do mycia płatków butelek PET wpływa mieszanka czynników technicznych, operacyjnych i rynkowych. Od zdolności produkcyjnej i automatyzacji po jakość materiałów i reputację producenta, każdy element odgrywa rolę w określaniu ostatecznego kosztu. Rozumiejąc te zmienne i dopasowując je do celów biznesowych, możesz mądrze zainwestować w system, który zapewnia zarówno wysokiej jakości płatki, jak i długoterminową rentowność. Niezależnie od tego, czy dążysz do konfiguracji przyjaznej dla budżetu, czy do wysokiej klasy operacji klasy spożywczej, dokładne badania i planowanie są kluczem do sukcesu w dynamicznym świecie recyklingu PET.

Gotowy na kolejny krok? Zacznij od zdefiniowania swoich celów recyklingu i skontaktowania się z dostawcami w celu uzyskania spersonalizowanych ofert — Twoja zrównoważona przyszłość czeka!

Konserwacja i rozwiązywanie problemów: zapewnienie długowieczności i wydajności Twojej kruszarki PVC

Prawidłowa konserwacja jest niezbędna do zapewnienia długoterminowej wydajności, niezawodności i bezpieczeństwa Kruszarki do PVC . Regularna konserwacja może zapobiec awariom, skrócić przestoje i wydłużyć żywotność maszyny. Oto kilka kluczowych wskazówek dotyczących konserwacji i typowych metod rozwiązywania problemów:

W tym artykule omówiono włókna z recyklingowanego politereftalanu etylenu (PET), omawiając ich produkcję, właściwości, zastosowania i korzyści dla środowiska. Artykuł jest przeznaczony dla profesjonalistów z branży i podkreśla rolę Maszyny do recyklingu butelek PET w przekształcaniu odpadów w zrównoważone tekstylia.

Tworzywa sztuczne można klasyfikować na różne sposoby, w tym według kodu identyfikacyjnego żywicy (numeru) lub według ich właściwości fizycznych, takich jak sztywność lub elastyczność. W tym artykule zagłębiamy się w świat tworzywa sztuczne sztywne – materiały charakteryzujące się sztywnością, integralnością strukturalną i zdolnością do zachowania kształtu w normalnych warunkach. Biorąc pod uwagę ich powszechne zastosowanie w wielu gałęziach przemysłu, zrozumienie różnych rodzajów sztywnych tworzyw sztucznych i, co najważniejsze, jak skutecznie je poddawać recyklingowi, jest niezbędne dla zrównoważonego rozwoju.

W erze, w której zrównoważony rozwój jest najważniejszy, recykling politereftalanu etylenu (PET) stał się kluczowym elementem gospodarki odpadami. PET, który można znaleźć we wszystkim, od butelek na napoje po opakowania żywności, jest wysoce podatny na recykling — ale tylko wtedy, gdy jest odpowiednio przetworzony. Linia do mycia płatków PET to miejsce, w którym dzieje się magia, zamieniając brudny, wyrzucony plastik w nieskazitelne płatki gotowe do ponownego użycia.

W przypadku PVC (polichlorku winylu), czy to do recyklingu, produkcji czy celów przemysłowych, zazwyczaj pojawiają się dwie podstawowe metody: mielenie i kruszenie. Chociaż te terminy są często mylone, w rzeczywistości odnoszą się do odrębnych procesów o unikalnych wynikach i zastosowaniach. Dla firm, inżynierów, a nawet majsterkowiczów pracujących z PVC, wiedza na temat różnic między mieleniem a kruszeniem może znacznie zwiększyć wydajność, obniżyć koszty i uprościć przepływy pracy. Niniejszy przewodnik wyjaśnia różnice między tymi metodami, opisuje ich praktyczne zastosowania i oferuje spostrzeżenia, które pomogą Ci wybrać najlepsze podejście.

Wybór odpowiedniego Kruszarka do PVC jest kluczem do poprawy efektywności recyklingu, obniżenia kosztów operacyjnych i produkcji stale wysokiej jakości materiałów pochodzących z recyklingu. Aby znaleźć najlepsze rozwiązanie, firmy powinny wziąć pod uwagę następujące kluczowe czynniki:

Przy obróbce profili PVC i podobnych materiałów stosuje się specjalistyczne Kruszarki do profili PVC wykazać wyraźne zalety w stosunku do kruszarki standardowe zarówno pod względem projektu, jak i wydajności. To porównanie podkreśla kluczowe różnice, szczególnie w obsłudze długich profili, redukcji pyłu i poprawie jakości poddanego recyklingowi peletu — kluczowe czynniki dla świadomego wyboru sprzętu.

Polichlorek winylu (PCW) należy do najbardziej wszechstronnych i szeroko stosowanych tworzyw sztucznych na świecie, powszechnie stosowanych w takich branżach jak budownictwo, opakowania i izolacja elektryczna. Aby poprawić właściwości i obniżyć koszty, producenci powszechnie dodają wypełniacze, takie jak węglan wapnia (często nazywany proszkiem wapniowym). Podczas gdy proszek wapniowy zapewnia wyraźne korzyści — takie jak zwiększona sztywność, poprawiona stabilność wymiarowa i znaczna redukcja kosztów — ma on również głęboki wpływ na wydajność Sprzęt do mielenia PVCZrozumienie tej zależności jest kluczowe dla producentów i recyklerów, którzy chcą zoptymalizować zarówno jakość produkcji, jak i wydajność maszyn.