W świecie przetwórstwa i recyklingu tworzyw sztucznych granulator plastiku jest podstawowym elementem wyposażenia. Niezależnie od tego, czy masz do czynienia ze złomem produkcyjnym, odrzuconymi częściami czy odpadami poużytkowymi, skuteczne zmniejszanie rozmiaru plastiku jest kluczowe dla ponownego użycia, przetworzenia lub utylizacji. Jednak nie wszystkie granulatory są sobie równe. Wybór zło Niewłaściwa eksploatacja maszyny może prowadzić do nieefektywności, niskiej jakości przemiału, nadmiernych przestojów i ostatecznie do niższego zwrotu z inwestycji (ROI).

Jako eksperci w optymalizacji procesów rozumiemy, że dokonanie właściwego wyboru sprzętu jest kluczowe. Ten przewodnik zagłębia się w kluczowe czynniki, które należy wziąć pod uwagę przy wyborze granulatora plastiku, dzięki czemu możesz mieć pewność, że zainwestujesz w maszynę, która idealnie odpowiada Twoim potrzebom operacyjnym i zwiększy Twoje zyski.

Zrozumienie Twoich potrzeb: podstawa wyboru

Zanim zagłębisz się w specyfikacje maszyn, cofnij się o krok i jasno określ swoje wymagania. Zapytaj siebie:

- Jakie konkretnie rodzaje plastiku będą granulowane? (np. PET, HDPE, LDPE, PP, ABS, PC, Nylon? Folia, sztywna, miękka?)

- Jaka jest forma i rozmiar materiału wejściowego? (np. małe kanały, duże odpadki, butelki, rolki filmu, duże części?)

- Jaka jest wymagana przepustowość? (Ile funtów lub kilogramów na godzinę musisz przetworzyć?)

- Jaki jest pożądany rozmiar cząstek wyjściowych (przemiał)? (Czy musi być bardzo jednolity, by nadawał się do ponownego użycia, czy też dopuszczalne są pewne odchylenia?)

- Jak granulator wpasuje się w Twój obecny przepływ pracy? (Podawanie ręczne, podawanie za pomocą przenośnika, integracja z robotem?)

Odpowiedzi na te pytania zapewnią solidną podstawę do oceny potencjalnych granulatorów.

Kluczowe czynniki przy wyborze Granulator plastiku

Mając już określone potrzeby, przyjrzyjmy się kluczowym czynnikom technicznym i operacyjnym:

1. Charakterystyka materiału i zastosowanie

To jest prawdopodobnie najważniejszy czynnik. Różne tworzywa sztuczne zachowują się inaczej:

- Twarde/kruche tworzywa sztuczne (np. akryl, polistyren): Mają tendencję do pękania. Wymagają solidnych komór tnących i często korzystają z wysokiej siły ścinającej (jak wirniki V-cut lub nożycowe).

- Miękkie/elastyczne tworzywa sztuczne (np. folia LDPE, TPE): Może owijać się wokół wirników lub być trudne do czystego cięcia. Często wymagają specjalistycznych wirników (czasem otwartych wirników) i ostrych noży o określonych kątach. Zastosowania folii mogą wymagać określonych systemów podawania.

- Tworzywa sztuczne ścierne/wypełnione (np. nylon wypełniony włóknem szklanym): Powodują duże zużycie noży i komór. Wymagają hartowanych komponentów i łatwego dostępu do noży w celu częstych zmian lub ostrzenia.

Wgląd: Niedopasowanie granulatora do materiału prowadzi do słabego przemiału, zacięć i przedwczesnego zużycia. Zawsze omawiaj swoje konkretne materiały z potencjalnymi dostawcami.

2. Wymagania dotyczące przepustowości

Wymagana przez Ciebie szybkość przetwarzania (lbs/hr lub kg/hr) bezpośrednio wpływa na rozmiar i moc potrzebnego granulatora. Nie bierz pod uwagę tylko swoich bieżących potrzeb; pomyśl o potencjalnym przyszłym wzroście.

Wgląd: Niedowymiarowanie prowadzi do wąskich gardeł. Nadwymiarowanie prowadzi do niepotrzebnych nakładów inwestycyjnych i potencjalnie wyższego zużycia energii na jednostkę przetworzonego materiału. Dąż do uzyskania wydajności, która wygodnie obsługuje szczytowe obciążenie z pewnym marginesem wzrostu.

3. Wymagany rozmiar i jakość przemiału

Pożądany rozmiar i jednorodność granulowanego materiału (regrind) zależą od jego następnego użycia. Bezpośrednie ponowne użycie wraz z materiałem pierwotnym w formowaniu często wymaga spójnych, małych rozmiarów cząstek z minimalną ilością drobnych cząstek (pyłu).

- Rozmiar ekranu: Otwory w sicie granulatora przede wszystkim określają maksymalny rozmiar cząstek. Mniejsze otwory = mniejsze cząstki, ale potencjalnie niższa przepustowość.

- Ustawienie i ostrość noża: Jednolity proces cięcia zapewnia bardziej równomierny przemiał.

Wgląd: Spójna, wysoka jakość przemielić poprawia przetwarzanie w dół strumienia i jakość produktu końcowego. Określ wymagany rozkład wielkości cząstek.

4. Typ granulatora: lokalizacja ma znaczenie

- Granulatory przyprasowe: Mniejsze, umieszczone bezpośrednio obok maszyn przetwarzających (np. wtryskarek), aby natychmiast odzyskać kanały i wlewki. Idealne do minimalizacji obsługi materiałów i zanieczyszczeń.

- Granulatory centralne: Większe, ciężkie maszyny przeznaczone do obsługi złomu z wielu źródeł lub dużych, nieporęcznych części. Zazwyczaj podawane za pomocą przenośników lub wywrotek.

- Systemy Heavy-Duty/rozdrabniająco-granulujące: Do bardzo dużych, grubych lub trudnych materiałów. Często obejmują etap wstępnego rozdrabniania przed granulacją.

Wgląd: Wybierz typ, który najlepiej pasuje do Twojego układu produkcyjnego i punktów generowania odpadów. Granulatory przyprasowe oferujemy natychmiastowy odzysk złomu, podczas gdy granulatory centralne obsługiwać większe wolumeny.

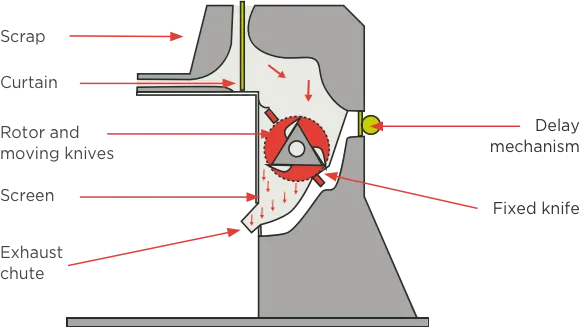

5. Konstrukcja komory tnącej i wirnika

Serce granulatora! Kluczowe projekty obejmują:

- Wirnik otwarty: Dobre dla materiałów wrażliwych na ciepło lub dużych, pustych części, ponieważ umożliwia lepszy przepływ powietrza i wchłanianie materiału. Czasami może mieć problemy z filmem.

- Wirnik zamknięty (stały): Oferuje większą bezwładność i wytrzymałość, nadaje się do twardszych, grubszych materiałów.

- Wirnik schodkowy: Noże są przesunięte, co zapewnia wiele kęsów na obrót. Dobra wszechstronna wydajność.

- Wirnik tnący w kształcie litery V lub nożycowy: Noże są kątowe, co zapewnia cięcie o dużej sile ścinającej. Doskonałe do uzyskiwania czystych cięć w twardszych materiałach i produkcji równomiernego przeszlifowania z mniejszą ilością drobnych cząstek. Idealne do wielu technicznych tworzyw sztucznych.

Wgląd: Ten projekt wirnika znacząco wpływa na wydajność cięcia, jakość przeszlifowania i przydatność do określonych materiałów. A granulator nożycowy często zapewnia lepsze rezultaty w wymagających zastosowaniach.

6. Moc silnika i układ napędowy

Moc (HP) lub kilowaty (kW) muszą być wystarczające do obsługi najtwardszych materiałów i najwyższych wymagań przepustowości bez zatrzymywania się. Rozważ układ napędowy (np. napęd pasowy, napęd bezpośredni) pod kątem wydajności i implikacji konserwacyjnych.

Wgląd: Odpowiedni moc silnika zapewnia stabilną pracę i zapobiega przeciążeniu lub uszkodzeniu silnika.

7. Łatwość czyszczenia i konserwacji

Częste zmiany materiałów wymagają szybkiego i łatwego czyszczenia, aby zapobiec zanieczyszczeniu. Szukaj:

- Łatwy dostęp do komory tnącej i sita.

- Minimalna liczba martwych punktów, w których może gromadzić się materiał.

- Mechanizmy szybkiego demontażu ekranów i paneli.

- Proste procedury regulacji i wymiany noży.

Wgląd: Przestoje na czyszczenie i konserwację są kosztowne. Priorytetowo traktuj projekty, które umożliwiają szybką realizację. Łatwe w utrzymaniu granulatory oszczędzaj czas i pracę.

8. Funkcje bezpieczeństwa

Nie podlegające negocjacjom. Upewnij się, że granulator spełnia aktualne normy bezpieczeństwa, w tym:

- Mechanizmy blokady wirnika.

- Blokady bezpieczeństwa na panelach dostępowych i zasobnikach.

- Przyciski zatrzymania awaryjnego.

- Właściwe strzeżenie.

Wgląd: Bezpieczeństwo operatora jest najważniejsze. Nigdy nie idź na kompromis funkcje bezpieczeństwa granulatora.

9. Poziom hałasu

Granulatory mogą być głośne. Rozważ obudowy dźwiękoszczelne lub konstrukcje o niskim poziomie hałasu, szczególnie w przypadku modeli obok prasy pracujących w pobliżu personelu. Sprawdź lokalne przepisy dotyczące hałasu.

Wgląd: Granulatory niskoszumowe poprawić środowisko pracy i pomóc w spełnieniu wymogów OSHA i innych przepisów prawnych.

10. Budżet i całkowity koszt posiadania (TCO)

Podczas gdy początkowa cena zakupu ma znaczenie, należy wziąć pod uwagę całkowity koszt posiadania (TCO):

- Zużycie energii.

- Koszty wymiany/ostrzenia noża.

- Prace konserwacyjne.

- Potencjalne koszty przestoju.

- Dostępność i koszt części zamiennych.

Wgląd: Tańsza maszyna może kosztować więcej w dłuższej perspektywie ze względu na wyższe koszty operacyjne lub niższą niezawodność. Oceń TCO granulatora dla prawdziwego porównania.

Wnioski: podejmowanie świadomych decyzji

Wybór właściwego granulator plastiku jest krytyczną inwestycją, która bezpośrednio wpływa na wydajność operacyjną, wysiłki związane z recyklingiem i rentowność. Starannie oceniając swoje konkretne potrzeby w odniesieniu do tych kluczowych czynników – rodzaju materiału, przepustowości, jakości przemiału, typu granulatora, konstrukcji wirnika, mocy, konserwacji, bezpieczeństwa, hałasu i całkowitego kosztu posiadania – możesz wybrać maszynę, która zapewni niezawodną wydajność i maksymalną wartość przez wiele lat.