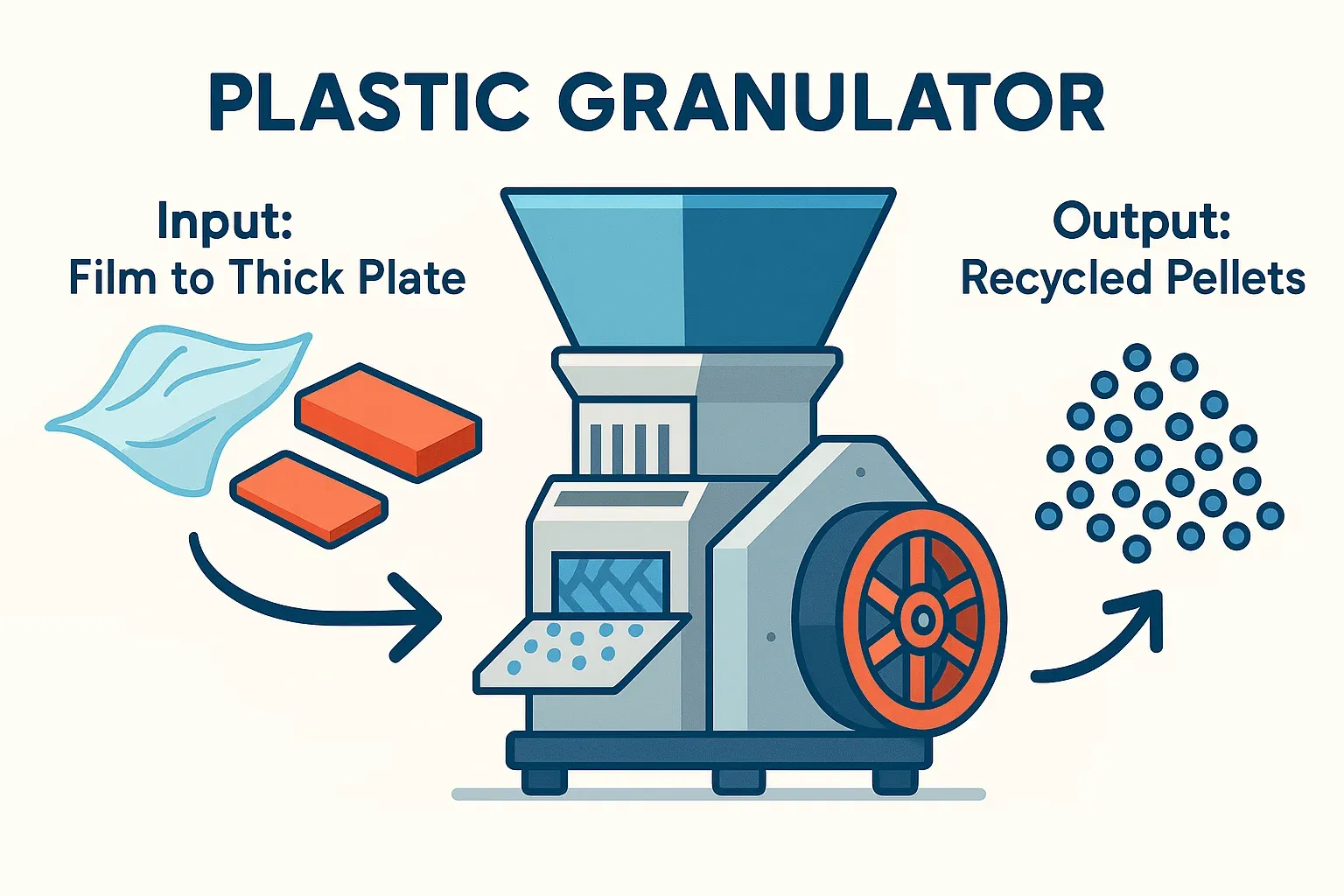

Redução de tamanho versátil: aplicações de granuladores de plástico, de filmes finos a placas espessas

O impulso global em direção à sustentabilidade e a uma economia circular colocou a reciclagem de plástico na vanguarda da inovação industrial. À medida que as preocupações ambientais aumentam e as regulamentações se tornam mais rigorosas, a demanda por soluções de reciclagem eficientes cresce exponencialmente. As previsões de mercado apontam para um crescimento significativo dos equipamentos de reciclagem de plástico, com taxas compostas de crescimento anual (CAGR) estimadas entre 4.5% e 6.4% globalmente até o início da década de 2030. No centro desta indústria em crescimento está a granulador de plástico, uma máquina essencial para processar diversos fluxos de resíduos plásticos.

Para compradores de equipamentos industriais, engenheiros e técnicos envolvidos no processamento ou reciclagem de plásticos, compreender as capacidades e aplicações dos granuladores é crucial. Essas máquinas não são universais; seu design e configuração determinam sua eficácia no manuseio de tudo, desde filmes de embalagem frágeis até chapas industriais espessas e rígidas. Este artigo explora as amplas áreas de aplicação dos granuladores de plástico, destacando sua versatilidade e fornecendo insights para a seleção do equipamento certo para suas necessidades.

O que é um granulador de plástico?

Em sua essência, um granulador de plástico é uma máquina de redução de tamanho. Sua função principal é decompor itens plásticos grandes ou volumosos, sucata ou resíduos em partículas menores e de tamanho consistente, frequentemente chamadas de "remoagem" ou "grânulos". Esse processo normalmente envolve:

- Alimentação: Os resíduos plásticos são introduzidos no granulador através de um alimentador.

- Corte: Dentro da câmara de corte, facas rotativas trabalham contra facas fixas para cisalhar, cortar e fraturar o material plástico.

- Triagem: Uma tela com furos de tamanhos específicos está localizada abaixo da câmara de corte. Somente partículas pequenas o suficiente para passar pela tela saem da máquina.

- Saída: Os grânulos resultantes são coletados, prontos para a próxima etapa de reciclagem (como lavagem, secagem ou peletização) ou reutilização direta em processos de fabricação.

Aplicações de amplo alcance: manuseio de diversas formas plásticas

Os granuladores plásticos modernos são projetados para lidar com uma ampla gama de materiais e formas plásticas. Sua adaptabilidade é fundamental para operações de reciclagem eficientes. Vamos explorar como eles lidam com diferentes tipos de resíduos plásticos:

Processamento de filmes finos e plásticos flexíveis

- Exemplos: Filmes de embalagem LDPE/LLDPE, filmes agrícolas, sacos de PP, folhas flexíveis de PVC.

- Desafios: Esses materiais são leves, podem facilmente envolver rotores, podem causar problemas de alimentação devido à baixa densidade e exigem um corte limpo para evitar partículas finas ou derretimento.

- Soluções de granuladores:

- Ação de corte: É preferível um corte de alto cisalhamento, semelhante ao de uma tesoura, obtido por meio de ângulos precisos da lâmina e do design do rotor. Lâminas de pá ou facas de rotor com ângulos especiais costumam ser eficazes.

- Projeto do rotor: Rotores abertos podem, às vezes, ajudar, mas designs especializados que impeçam o enrolamento do filme são cruciais. Padrões de lâminas escalonados podem distribuir a carga de corte.

- Alimentação: Câmaras de corte com avanço tangencial auxiliam no direcionamento eficaz do material para as facas. Os sistemas de alimentação por rolo são projetados especificamente para granulação contínua de filmes diretamente dos rolos.

- Evacuação: Sistemas adequados de evacuação de ar podem ajudar a transportar o material reciclado leve para longe da câmara de corte de forma eficiente.

Granulação de Plásticos Rígidos e Peças Moldadas

- Exemplos: Garrafas de PET, recipientes de HDPE, peças moldadas por injeção (ABS, PP, PS), componentes automotivos (para-choques, painéis), tubos de PVC, engradados.

- Desafios: Esses itens podem ser volumosos, ter espessuras de parede variadas e exigir força suficiente para se quebrarem de forma eficaz.

- Soluções de granuladores:

- Câmara de corte: As câmaras de corte tangenciais são excelentes no processamento de peças volumosas e ocas, pois permitem uma “mordida” maior.

- Projeto do rotor: Podem ser utilizados rotores abertos e fechados (sólidos), dependendo da aplicação específica e da vazão desejada. A montagem robusta do rotor e da lâmina é essencial.

- Potência do motor: É necessária potência adequada para lidar com o impacto inicial e o processamento contínuo de materiais rígidos sem parar.

Lidando com placas grossas, folhas e purgas

- Exemplos: Chapas extrudadas grossas (PC, ABS, HIPS), perfis, madeira plástica, grandes purgas de moldagem por injeção, canais ou pedaços.

- Desafios: Esses materiais são densos, duros e exigem uma força de corte significativa. Eles podem facilmente travar granuladores com potência insuficiente ou projetados de forma inadequada.

- Soluções de granuladores:

- Construção: Estrutura reforçada, rotor e construção da câmara de corte não são negociáveis.

- Câmara de corte: Projetos de queda reta são geralmente recomendados para materiais muito espessos.15 Elas permitem que as facas do rotor deem “mordidas” menores e sequenciais, em vez de tentar uma mordida grande que poderia causar paralisação.

- Motor e transmissão: Motores de alto torque, potencialmente acoplados a velocidades de rotor mais baixas (granuladores de baixa velocidade), fornecem a força necessária para cortar seções densas. A inércia de volantes mais pesados também pode ajudar.

- Design da faca: São necessárias facas robustas e potencialmente mais grossas. Lâminas dentadas ou com configurações de lâminas escalonadas podem ajudar a agarrar e triturar materiais resistentes com eficácia.

| Categoria de recurso | Filme Fino / Flexível | Peças rígidas/moldadas | Placa grossa / Purgas |

| Materiais típicos | Filmes de LDPE, LLDPE, PP, Sacos | PET, PEAD, PP, ABS, PVC | PC, Folha HIPS, Purgas |

| Principais desafios | Envolvimento, Alimentação, Multas | Volume, espessura variável | Dureza, Densidade, Paralisação |

| Câmara de corte | Alimentação Tangencial e Especializada | Tangencial, tremonha aberta | Queda reta, serviço pesado |

| Projeto de rotor/faca | Corte com tesoura, anti-enrolamento | Rotor robusto, aberto ou fechado | Alto impacto, dentes/escalonados |

| Ênfase Motora | Velocidade e corte limpo | HP adequado para Bulk | Alto torque, serviço pesado |

| Características especiais | Alimentação por rolo, evacuação de ar | Fácil acesso ao funil | Opção de baixa velocidade, volante |

Fatores-chave para selecionar o granulador de plástico certo

A escolha do granulador ideal exige uma análise cuidadosa das suas necessidades operacionais específicas. Aqui estão os principais fatores a serem avaliados:

- Características do material: Que tipo(s) específico(s) de plástico você processará? Considere dureza, abrasividade, formato (filme, rígido, volumoso) e tamanho/espessura máximos.

- Requisitos de rendimento: Quanto material você precisa processar por hora (kg/h ou lbs/h)? Dimensione a máquina adequadamente para evitar gargalos.

- Tamanho de grânulo de saída desejado: Qual o tamanho de partícula necessário para seus processos posteriores? Isso determina o tamanho da peneira necessária. Considere também os requisitos de consistência.

- Câmara de corte e design da faca: Combine a geometria da câmara (tangencial, queda reta) e a configuração da faca (tipo de rotor, tipo de lâmina, número de lâminas) ao seu tipo de material primário.

- Método de alimentação: Será alimentação manual, por correia transportadora, por robô ou por rolo? Certifique-se de que o design do funil seja adequado e seguro.

- Considerações operacionais: Avalie os níveis de ruído (modelos de baixa velocidade são mais silenciosos), geração de poeira (considere sistemas de coleta de pó) e eficiência energética.

- Segurança e Manutenção: Procure por recursos essenciais de segurança (travamentos, trava do rotor), facilidade de acesso para limpeza de telas e troca de facas, além de construção durável em geral.

- Orçamento: Equilibre o preço de compra inicial com os custos operacionais de longo prazo, incluindo consumo de energia, manutenção e disponibilidade de peças de reposição.

Conclusão: O granulador certo libera o potencial de reciclagem

Granuladores de plástico são ferramentas indispensáveis no cenário moderno de reciclagem e manufatura. Sua capacidade de reduzir com eficiência o tamanho de diversos fluxos de resíduos plásticos — de películas finas e delicadas a placas grossas e robustas — os torna essenciais para a recuperação do valor dos materiais e o apoio à economia circular.

Selecionar o granulador certo, adaptado aos seus materiais e requisitos operacionais específicos, é fundamental para maximizar a eficiência, garantir a qualidade da remoagem e obter um sólido retorno sobre o investimento. Ao compreender os diferentes projetos e suas aplicações, você pode tomar uma decisão informada que beneficie tanto seus resultados financeiros quanto suas metas ambientais.

Convidamos você a compartilhar suas experiências! Que tipos de plástico você granula? Quais desafios você enfrentou e quais soluções funcionaram melhor? Tire suas dúvidas ou compartilhe suas ideias nos comentários abaixo – vamos aprender uns com os outros. Se precisar de ajuda para selecionar o granulador certo para sua aplicação, não hesite em entrar em contato com nossos especialistas.