Solução de problemas do seu granulador de plástico: resolvendo problemas comuns de bloqueio e ruído

Granuladores de Plástico são os carros-chefes das indústrias de reciclagem e manufatura, reduzindo com eficiência sucata plástica, rejeitos e purgas em material reciclável reutilizável. No entanto, como qualquer máquina que trabalha duro, eles podem encontrar problemas operacionais. Duas das dores de cabeça mais frequentes são bloqueios e ruído excessivo. Esses problemas não apenas interrompem a produção e diminuem a eficiência, mas também podem representar riscos à segurança e indicar necessidades subjacentes de manutenção.

Para engenheiros, técnicos e compradores de equipamentos que buscam operações tranquilas, eficientes e seguras, entender as causas desses problemas e saber como lidar com eles é crucial. Vamos analisar como solucionar e resolver esses desafios comuns em granuladores de plástico.

Compreendendo o processo de granulação plástica

Antes de solucionar o problema, vamos recapitular rapidamente como um granulador típico funciona. O material plástico é alimentado em uma câmara de corte contendo facas rotativas e estacionárias (lâminas). Essas facas cortam o plástico em pedaços menores, que então passam por uma peneira com tamanhos de furos específicos, determinando o tamanho final das partículas (remoídas). A remoída é então coletada, geralmente por meio de um sistema de sopro ou alimentação por gravidade.

Como resolver bloqueios no granulador: causas e soluções

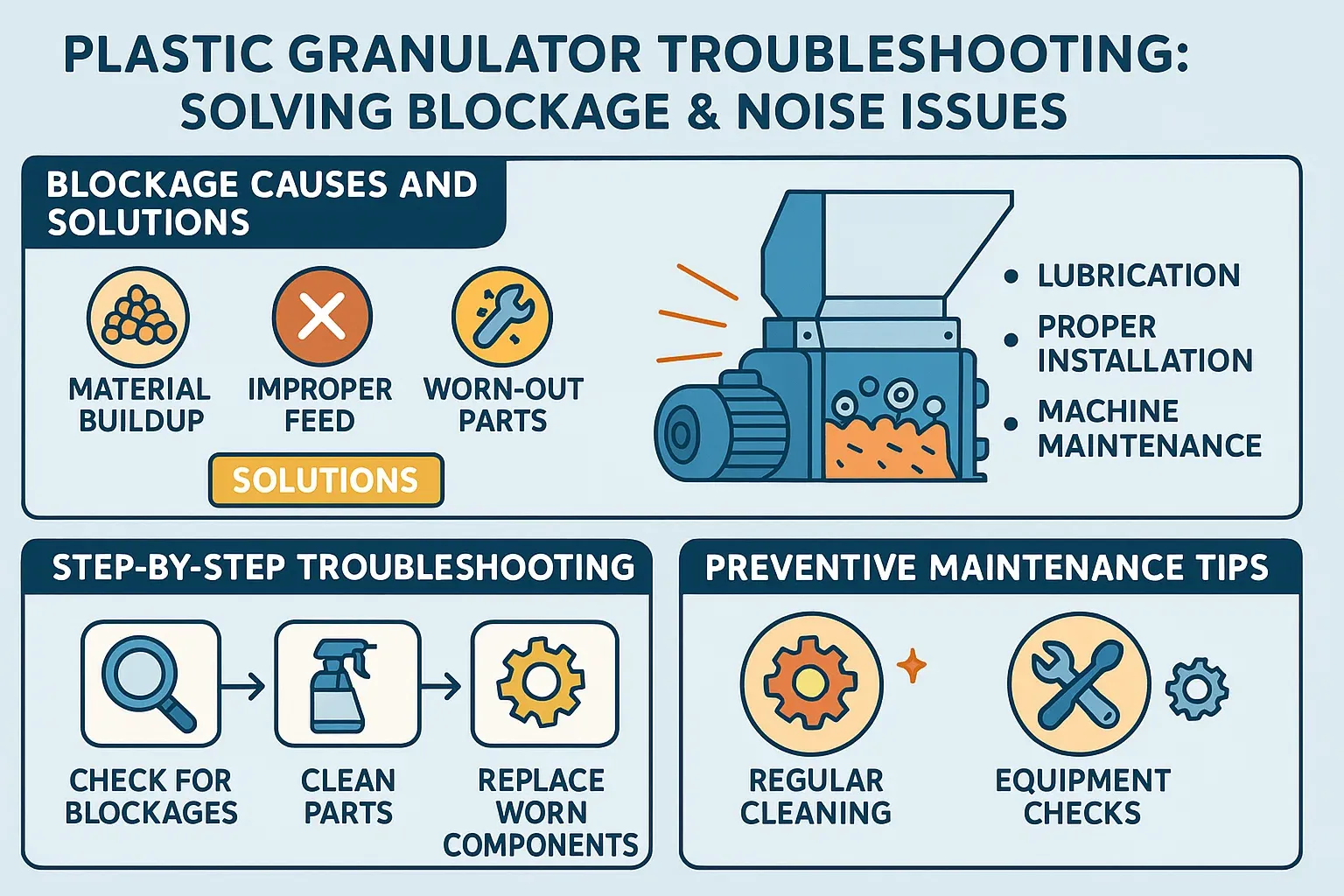

Um granulador bloqueado significa tempo de inatividade e perda de produtividade. Bloqueios geralmente ocorrem na câmara de corte ou na peneira. Veja aqui uma análise das causas comuns e como corrigi-las:

1. Superalimentação

Causa: Alimentar o material na tremonha mais rápido do que o granulador consegue processá-lo. Isso sobrecarrega a câmara de corte.

Solução:

- Treine os operadores sobre as taxas de avanço adequadas específicas para o material e a máquina.

- Instale um sistema de alimentação controlado (por exemplo, correia transportadora com velocidade ajustável, alimentador helicoidal) se a alimentação manual for inconsistente.

- Considere granuladores com rolos de alimentação integrados para itens volumosos.

2. Facas cegas ou com abertura inadequada

Causa: Facas cegas não cortam com precisão; elas rasgam e mastigam o plástico. Isso exige mais força, gera calor e pode fazer com que o material derreta ou se enrole no rotor em vez de passar pela peneira. Ajustes incorretos da folga da faca também levam a um corte ineficiente.

Solução:

- Implemente um cronograma rigoroso de manutenção das facas (afiação ou substituição). A frequência depende do material processado e das horas de operação.

- Certifique-se de que as facas estejam corretamente espaçadas, de acordo com as especificações do fabricante. Use calibradores de folga para maior precisão.

- Invista em facas duráveis e de alta qualidade, adequadas para sua aplicação específica.

3. Tamanho ou condição de tela incorretos

Causa: O uso de uma peneira com furos muito pequenos para a vazão ou tipo de material desejado pode causar acúmulo de material. Uma peneira danificada ou obstruída (por exemplo, furos bloqueados por partículas finas ou plástico derretido) restringe o fluxo de material.

Solução:

- Selecione o tamanho de peneira apropriado com base no tipo de material, no tamanho de partícula necessário e na capacidade do granulador. Consulte o fabricante em caso de dúvidas.

- Inspecione e limpe a tela regularmente. Substitua telas danificadas ou desgastadas imediatamente.

- Para materiais pegajosos ou sensíveis ao calor, considere designs de tela especializados ou técnicas de processamento (por exemplo, resfriamento a ar).

4. Propriedades dos materiais

Causa: Alguns plásticos são inerentemente difíceis de granular. Materiais macios e elásticos (como filmes ou elastômeros) podem envolver o rotor. Plásticos sensíveis ao calor (como PVC ou PET, sob certas condições) podem derreter e manchar devido ao calor de atrito na câmara de corte. Contaminantes (metal, pedras, excesso de sujeira) também podem causar obstruções e danos.

Solução:

- Pré-tratamento: Certifique-se de que o material esteja o mais limpo e seco possível. Remova os contaminantes antes de alimentá-los. Considere a pré-trituração para itens muito grandes ou volumosos.

- Controle de temperatura: Para materiais sensíveis ao calor, considere reduzir a velocidade do rotor (se possível), garantir facas afiadas ou usar modelos de granuladores resfriados a água ou a ar.

- Rotores/Facas Especializadas: Alguns granuladores oferecem designs de rotores específicos (por exemplo, faca escalonada, corte em V) mais adequados para filmes ou outros materiais desafiadores.

5. Sistema de evacuação inadequado

Causa: Se o material reciclado não for removido eficientemente de baixo da peneira (por exemplo, soprador fraco, canos entupidos, recipiente de coleta cheio), ele pode retornar para a câmara de corte e área da peneira.

Solução:

- Certifique-se de que o sistema de ventilação tenha o tamanho adequado e esteja funcionando corretamente.

- Inspecione e limpe regularmente os tubos de evacuação e ciclones.

- Implementar procedimentos para monitorar e esvaziar os recipientes de coleta imediatamente.

Silenciando o Ruído: Lidando com o Ruído Excessivo do Granulador

Os granuladores são inerentemente barulhentos, mas níveis excessivos de ruído podem indicar problemas, violar normas de segurança e criar um ambiente de trabalho desagradável.

1. Facas cegas ou desequilibradas

Causa: Como mencionado, facas cegas exigem mais força, aumentando a vibração e o ruído. Facas desbalanceadas (devido a desgaste irregular, instalação incorreta ou danos) fazem com que o rotor vibre significativamente em altas velocidades.

Solução:

- Mantenha facas afiadas e com o espaçamento correto.

- Certifique-se de que as facas estejam instaladas corretamente e com torque uniforme. Recoloque as facas em conjuntos para manter o equilíbrio.

- Leve o conjunto do rotor para ser balanceado profissionalmente se a vibração persistir após a manutenção da faca.

2. Rolamentos desgastados

Causa: Os rolamentos do rotor se desgastam com o tempo, o que causa aumento de atrito, vibração e um ruído característico de trituração ou chiado.

Solução:

- Implemente um cronograma de lubrificação de rolamentos conforme as recomendações do fabricante.

- Monitore os rolamentos em busca de sinais de desgaste (ruído, calor, vibração). Substitua os rolamentos desgastados imediatamente. Usar rolamentos de alta qualidade prolonga a vida útil.

3. Componentes soltos ou instalação inadequada

Causa: Vibrações podem soltar parafusos em painéis, proteções, estrutura ou suportes do motor, causando ruídos e aumento de ruído. Se o granulador não estiver firmemente instalado em uma base nivelada e sólida, as vibrações podem ser amplificadas.

Solução:

- Inspecione e aperte regularmente todo o hardware.

- Certifique-se de que o granulador esteja instalado em uma superfície nivelada e estável. Utilize almofadas ou suportes amortecedores de vibração sob a estrutura da máquina.

4. Tipo de material e taxa de avanço

Causa: Plásticos duros e quebradiços geralmente geram mais ruído durante a granulação do que os mais macios. Deixar cair peças grandes e pesadas na tremonha também pode causar ruído de impacto significativo.

Solução:

- Embora o tipo de material geralmente seja fixo, a alimentação controlada pode ajudar a reduzir o ruído de impacto.

- Considere granuladores próximos à prensa com alimentadores Auger para reciclagem de canais e canais de injeção, que podem ser mais silenciosos do que a alimentação manual ou por robô de peças grandes.

5. Projeto de máquinas e gabinetes

Causa: Projetos básicos de granuladores podem não ter recursos de redução de ruído. Painéis metálicos finos podem ressoar facilmente.

Solução:

- Para compradores: Ao selecionar um novo granulador, considere modelos com recursos de amortecimento de som integrados (aço mais espesso, painéis isolados, câmaras de corte fechadas).

- Para máquinas existentes: Instale caixas acústicas ou mantas isolantes ao redor do granulador. Garanta ventilação adequada ao adicionar caixas acústicas.

| Característica / Condição | Nível de ruído típico | Solução potencial |

|---|---|---|

| Granulador Padrão | 95-110+ dB(A) | Linha de base |

| Facas cegas / rolamentos gastos | Superior / Irregular | Manutenção (afiar/substituir, lubrificar) |

| Vibração (parafusos soltos) | Barulho / Mais alto | Aperte o hardware, verifique as montagens |

| Modelo com amortecimento de som | 85-95 dB(A) | Especificar durante a compra |

| Gabinete de som completo | < 85 dB(A) | Opção de compra ou retrofit |

Manutenção preventiva: a chave para uma operação tranquila

A maneira mais eficaz de lidar com bloqueios e ruídos é preveni-los. Um programa robusto de manutenção preventiva (MP) é essencial.

| Freqüência | Tarefa | Área de Foco |

|---|---|---|

| Diário | Verifique se há objetos estranhos no funil | Entrada |

| Diário | Ouça ruídos incomuns (rolamentos, rotor) | Ruído/Vibração |

| Diário | Verifique o sistema de evacuação do material reciclado (fluxo de ar) | Saída |

| Semanalmente | Inspecione a nitidez e a condição da faca | Eficiência de corte |

| Semanalmente | Verifique a tela quanto a danos e limpeza | Qualidade/Fluxo de Saída |

| Semanalmente | Inspecione as correias em V quanto à tensão e desgaste | Sistema de acionamento |

| Mensal | Verifique e aperte todos os parafusos acessíveis | Vibração/Ruído/Segurança |

| Mensal | Inspecionar temperatura/ruído do rolamento | Suporte do rotor |

| Trimestral/ Conforme necessário | Lubrifique os rolamentos (conforme fabricante) | Longevidade |

| Conforme necessário | Afiar ou substituir facas | Eficiência de corte |

| Conforme necessário | Verifique a folga da faca | Eficiência de corte |

Escolhendo o granulador certo para minimizar problemas

Para compradores de equipamentos, selecionar o granulador certo desde o início pode reduzir significativamente futuras dores de cabeça:

- Capacidade de correspondência: Escolha um granulador de tamanho adequado às suas necessidades de produção. Máquinas de tamanho inferior ao ideal são propensas a superalimentação e bloqueios.

- Considere o material: Selecione uma máquina com geometria de câmara de corte, tipo de faca (por exemplo, corte em V, escalonado) e opções de tela adequadas para seu(s) plástico(s) específico(s).

- Facilidade de manutenção: Procure modelos que ofereçam fácil acesso à câmara de corte, às facas e à tela para limpeza e manutenção. A entrada sem ferramentas é uma vantagem significativa.

- Construção robusta: Construção reforçada minimiza vibração e ruído.

- Opções de redução de ruído: Informe-se sobre isolamento acústico integrado ou gabinetes acústicos opcionais, especialmente se o granulador for localizado próximo às estações de trabalho.

- Características de segurança: Certifique-se de que a máquina atenda aos padrões de segurança atuais (por exemplo, bloqueios do rotor, intertravamentos de segurança).

Conclusão

Bloqueios e ruído excessivo em granuladores de plástico são problemas comuns, mas muitas vezes evitáveis. Ao compreender as causas – desde facas cegas e alimentação inadequada até rolamentos desgastados e manutenção deficiente – engenheiros e técnicos podem implementar soluções eficazes. A manutenção preventiva regular é fundamental para garantir um desempenho consistente, maximizar o tempo de atividade, manter a qualidade da remoagem e garantir um ambiente de trabalho mais seguro.

Para os compradores, considerar esses potenciais problemas durante o processo de seleção e investir em recursos projetados para durabilidade, facilidade de manutenção e redução de ruído renderá dividendos a longo prazo, com maior eficiência e redução de custos operacionais. Um granulador bem conservado e operado corretamente é um ativo valioso; mantê-lo funcionando perfeitamente é a chave para o sucesso no processamento e reciclagem de plástico.